(54) ЗЕРНООЧИСТИТЕЛЬНЫЙ СЕПАРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Зерноочистительный сепаратор | 1985 |

|

SU1371722A1 |

| ЗЕРНООЧИСТИТЕЛЬНЫЙ СЕПАРАТОР | 1972 |

|

SU358028A1 |

| Агрегат для сепарирования зерна | 1981 |

|

SU1105248A1 |

| Устройство для очистки зерна | 1983 |

|

SU1172607A1 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| Устройство для разделения зерновых смесей | 1984 |

|

SU1189386A1 |

| СЕПАРАТОР | 1972 |

|

SU435866A1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2002 |

|

RU2231401C2 |

| ВОЗДУШНО-РЕШЕТНАЯ ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2022 |

|

RU2777005C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2024 |

|

RU2824210C1 |

1

Изобретение относится к мукомольнокрупяной и элеваторной промышленности, в частности, к машинам для разделения зерна зерновых и крупяных культур.

Известны зерноочистительные сепараторы, содержаш,ие приемные устройства, пневмосепарируюш,ие каналы, колеблюш,ийся ситовой корпус с комплектом установленных один под другим группами приемных, сортировочных и подсевных решет и выводных каналов для зерна и примесей 1. Однако они имеют малую производительность из-за последовательной работы групп решет.

Цель изобретения - повысить производительность сенаратора.

Поставленная цель достигается устадовкой между грунпой сортировочных и первой группой подсевных рабочих органов поддона-делителя и установкой поддона-распределителя между группами подсевных решет.

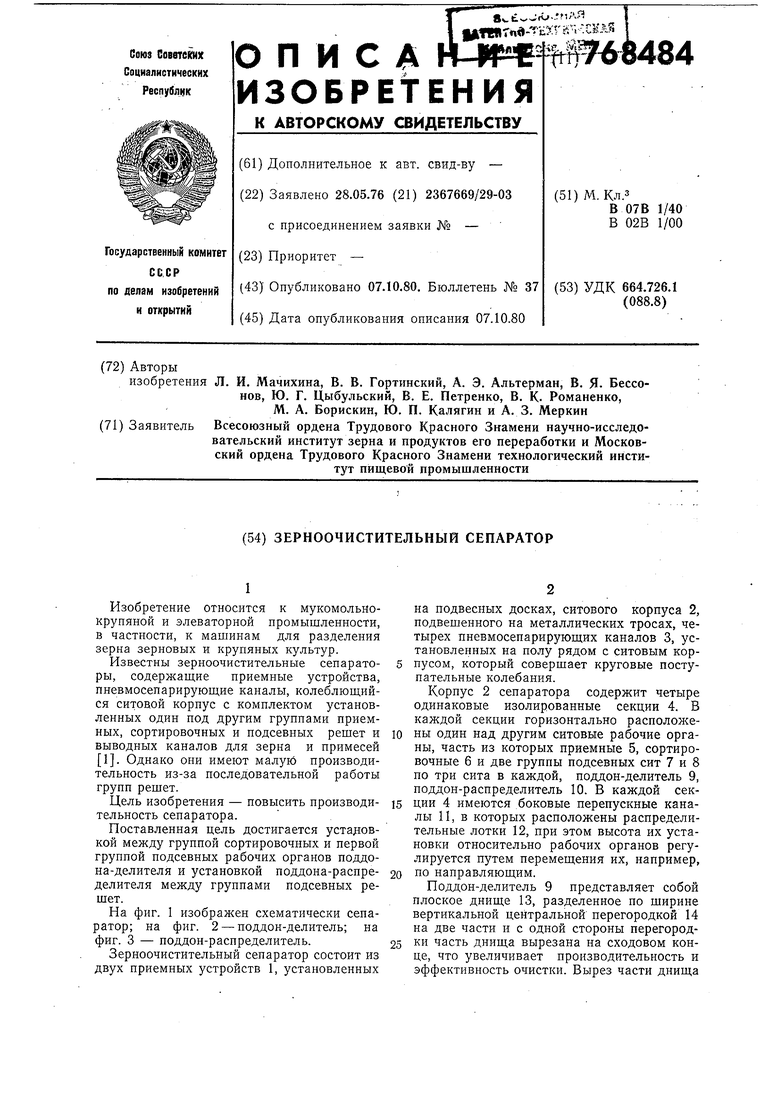

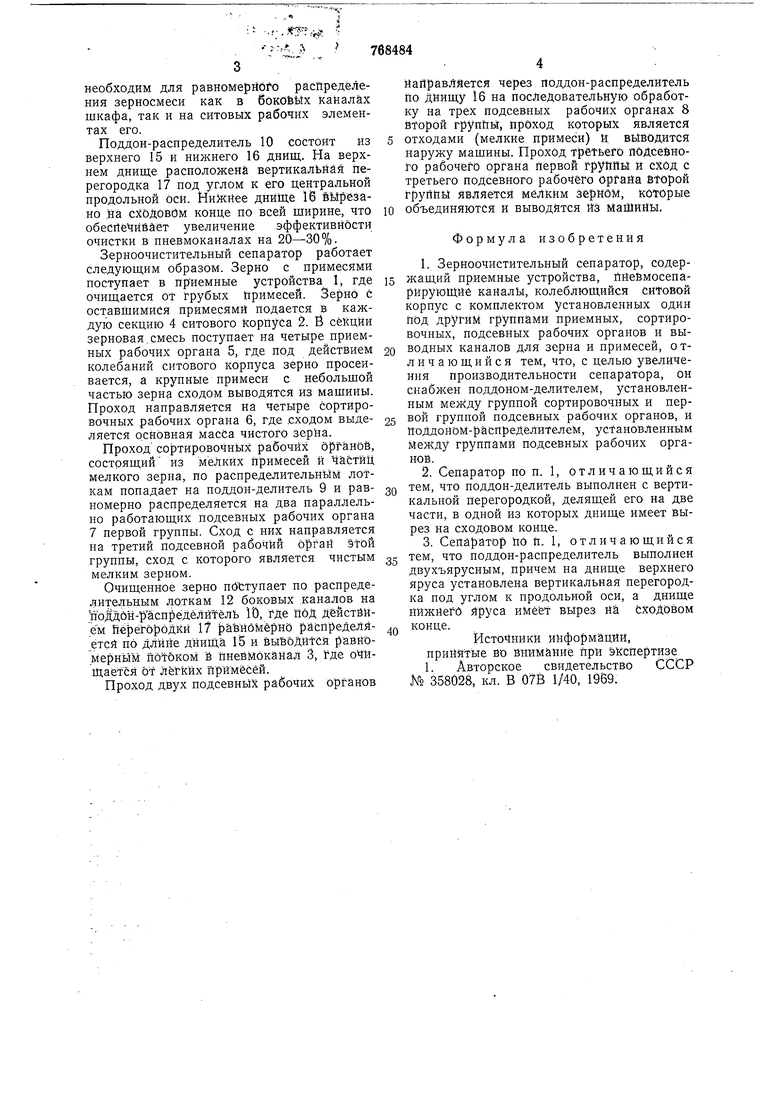

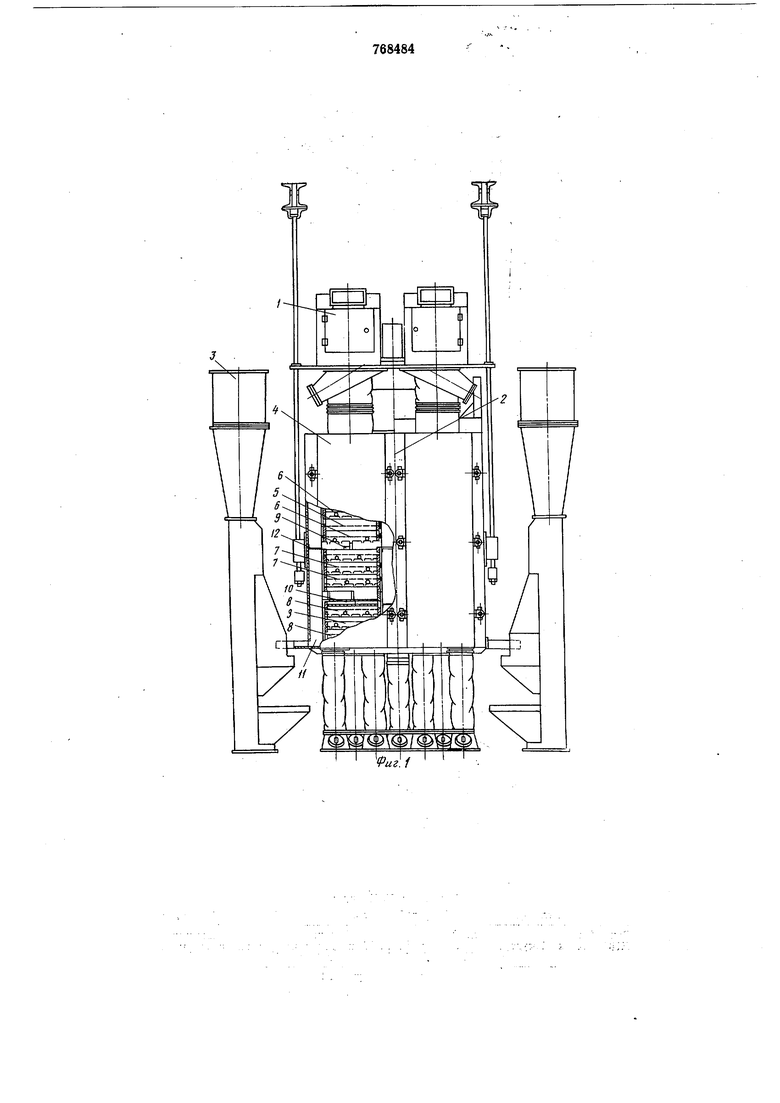

Па фиг. 1 изображен схематически сепаратор; на фиг. 2 - поддон-делитель; на фиг. 3 - поддон-распределитель.

Зерноочистительный сепаратор состоит из двух приемных устройств 1, установленных

на подвесных досках, ситового корпуса 2, подвешенного на металлических тросах, четырех пневмосепарирующих каналов 3, установленных на полу рядом с ситовым корпусом, который совершает круговые поступательные колебания.

Корпус 2 сепаратора содержит четыре одинаковые изолированные секции 4. В каждой секции горизонтально расположены один над другим ситовые рабочие органы, часть из которых приемные 5, сортировочные 6 и две группы подсевных сит 7 и 8 по три сита в каждой, поддон-делитель 9, поддон-распределитель 10. В каждой секции 4 имеются боковые перепускные каналы И, в которых расположены распределительные лотки 12, цри этом высота их установки относительно рабочих органов регулируется путем перемещения их, например,

20 по направляющим.

Поддон-делитель 9 представляет собой плоское днище 13, разделенное по ширине вертикальной центральной перегородкой 14 на две части и с одной стороны перегородки часть днища вырезана на сходовом конце, что увеличивает производительность и эффективность очистки. Вырез части днища

необходим для равномерйбго распределения зерносмеси как в боковых каналах шкафа, так и на ситовых рабочих элементах его.

Поддон-распределитель 10 состоит из верхнего 15 и нижнего 16 днищ. На верхнем днище расположена вертикальная перегородка 17 под углом к его центральной продольной оси. Нижнее днйЩё 16 вырезано ,на сХйДовОм конце по всей ширине, что обеспечивает увеличение эффективности очистки в пневмоканалах на 20-30%.

Зерноочистительный сепаратор работает следующим образом. Зерно с примесями поступает в приемные устройства 1, где очищается от грубых Примесей. ЗернО с: оставЩимиСя примесями подается в каждую секцию 4 ситового корпуса 2. Ё секции зерновая.смесь поступает на четыре приемных рабочих органа 5, где под действием колебаний ситового корпуса зерно просеивается, а крупные примеси с небольшой частью зерна сходом выводятся из машины. Проход направляется на четыре сортировочных рабочих органа 6, где .сходом выделяется основная масса чистого зерна.

Проход сортировочных рабочих Органов, состоящий из меЛких Примесей и чаЬтйЦ мелкого зерна, по распределительным лоткам попадает на поддон-делитель 9 и равномерно распределяется на два параллельно работающих подсевных рабочих органа 7 первой группы. Сход с них направляется на третий подсевной рабочий Орган ЭТОЙ группы, сход с которого является чистым мелким зерном.

Очищенное зерно пбЬтупает по распределительным ло.ткам 12 боковых .каналов на тЪддбн-распрёДёЛйтёлЬ ГО, ПОД дейстййем йерегОрОДкй 17 равномерно распреДеЛяетсй пО ДЛййе дйища 15 и выбОДйтСй равномерным потоком В пневмОканал 3, Где оЧйЩается от лёгких прймбСёй.

Проход двух подсевных рабочих органов

Направляется через поддон-распределитель По днищу 16 на последовательную обработку на трех подсевных рабочих органах 8 второй группы, проход которых является отходами (мелкие примеси) И выводится наружу машины. ПрохОд третьего подсебноГо рабочего органа первой группы и сход с третьего подсевного рабочего Органа Второй групйы является мелким зерном, которые объединяются и выводятся из Машийы.

Формула изобретения

двухъярусным, причем на днище верхнего яруса установлена вертикальная перегородка под углом к продольной оси, а днище йруса имеет вырез йа ЬхоДОВом конце.

Источники информации, приййтые во Ёйиманиё при экспертизе 1. Авторское свидетельство СССР № 358028, кл. В 07В 1/40, 1969.

Авторы

Даты

1980-10-07—Публикация

1976-05-28—Подача