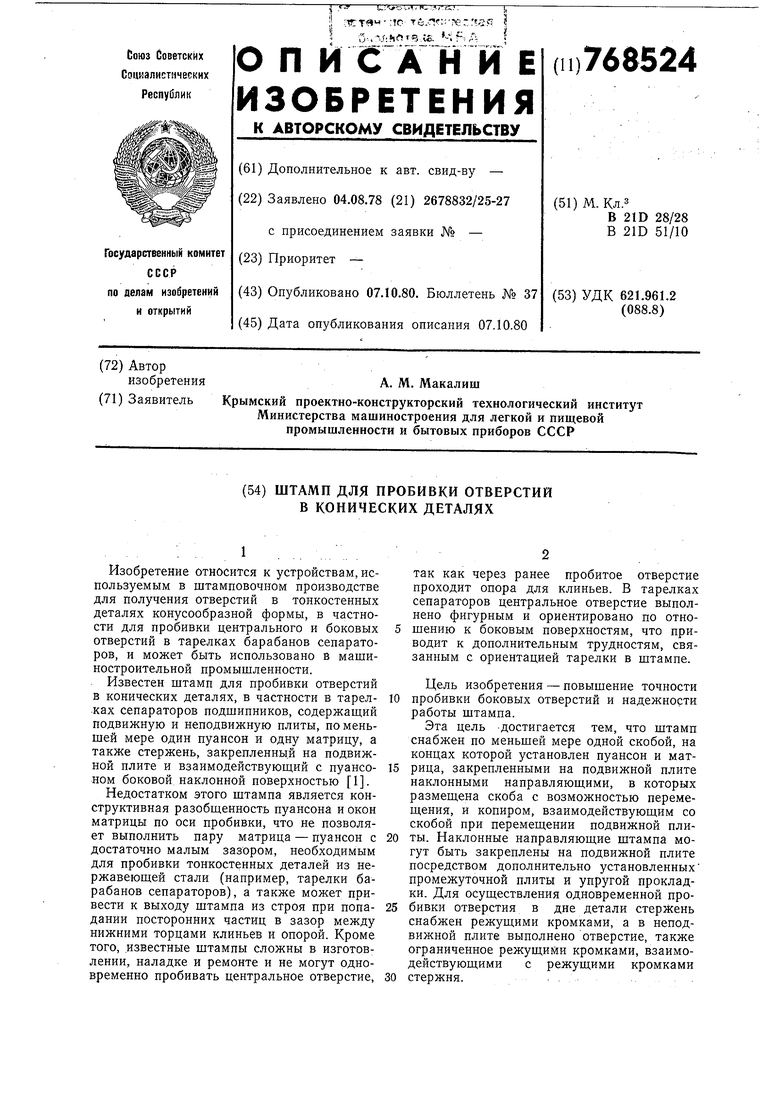

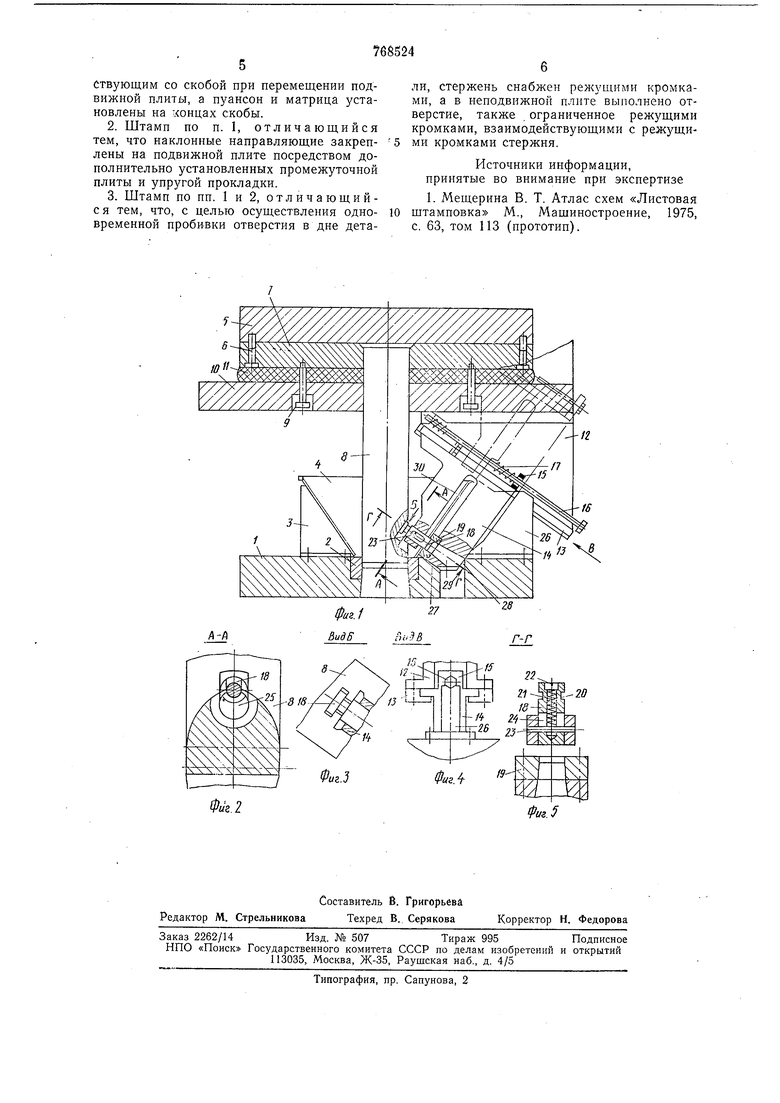

На фиг. 1 изображен предлагаемый штамп, продольный разрез; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - вид Б фиг. 1; на фиг. 4-вид В фиг. 1; на фиг. 5- разрез Г-Г фиг. 1.

Штамп для пробивки отверстий в конических деталях состоит из нижней неподвижной плиты 1 матрицей 2 и направляющими упорами 3 для конической детали 4, верхней неподвижной плиты 5, с которой О при помощи болтов 6 соединена плита 7, удерживающая центральный стержень 8. Последний в нижней части имеет режущие кромки и выполняет роль пуансона пробивки отверстия в дне детали. С плитой 7 с 15 помощью направляющих винтов 9 соединена промежуточная плита 10. Между плитами 7 и 10 помещена упругая прокладка 11, служащая буфером. К промежуточной плите 10 прикреплены кронштейны 12, имею- 20 щие форму уголка, с планками 13, служащими направляющими для С-образиыхскоб 14. Каждая скоба снабжена планкой 15, через отверстие которой проходит щтифт 16 с пружиной 17, и парой пуансон 18-матри- 25 цей 19. Головка пуансона 18 имеет кольцевую проточку 20, а пуансон снабжен пружиной 21, с одной стороны упирающейся в резьбовую пробку 22, а с другой - в штифт 23 в пазу 24 пуансона 18.30

Стержень 8 имеет наклонные Т-образные пазы с входными отверстиями 25 для головок пуансонов 18. При достаточном месте эти пазы могут быть выполнены на отдельной детали, жестко насаженной на стер- 35 жень 8.

К нижней плите 1 присоединены направляющие копиры 26, взаимодействующие со скобами 14. У основания копира 26 в плите 1 имеются углубления трапециевидной фор- 40 мы, стенки 27 которых служат для упора скоб 14 при их движении вниз, а стенки 28 - продолжением профиля копира 26 и воспринимают на себя усилия пробивки боковых отверстий. Отверстия 29 скобы 14 45 удаляют отходы, а ее паз 30 служит для размещения боковой стенки детали 4.

Устройство работает следующим образом.

Деталь 4 помещают между направляю- 50 ими упорами 3, которые центрируют ее по оси щтампа. При опускании верхней части щтампа скобы 14 соприкасаются с копирами 26 и перемещаются по траектории, обепечивающей ввод боковой стенки детали в 55 пазы 30 скоб 14 и подвод матриц 19 к деали. В конце хода головки пуансонов 18 ходят в отверстия 25 Т-образных пазов тержня центрального стержня 8, а скобы 14 упираются в стенки 27 и 28 нижней пли- 60 ы 1. При этом плита 10 перестает опусаться, а резиновая упругая прокладка 11, лужащая буфером, начинает сжиматься. ентральный стержень 8 перемещается, аздвигая в стороны пуансоны 18, головки 65

которых расположены в Т-образНых пазах стержня 8. Сначала вырубается центральное (фигурное) отверстие в детали 4, а затем боковые отверстия.

При ходе верхней части штампа вверх прокладка И принимает свой исходной размер, при этом стержень 8 перемещается вверх, выводя пуансоны 18 плечиками Тобразного паза из пробитых отверстий. Затем начинает перемещаться вверх и плита 10. При этом скобы 14 под действием пружии 17 перемещаются в пазах направляющих по траектории, определяемой копирами 26, что обеспечивает вывод боковых стенок изделия из пазов 30 скоб 14. Деталь в это время удерживается подпружиненным съемником (не показан). В конце хода перемещение скобы 14 ограничивается головкой щтифта 16.

Вместо копира 26 для повышения надежности может быть применен копирный паз, взаимодействующий с соответствующим штифтом С-образной скобы 14. При Достаточности места пружины 21 боковых пуансонов 18 могут быть расположены на стержнях 8 и иметь жесткость, достаточную для вывода пуансонов 18 из пробитого отверстия. В этом случае пазы имеют прямоугольную форму, а пуансоны выполнены без проточек 20.

Предлагаемый штамп осуществляет одновременную пробивку центрального и боковых отверстий, исключая операцию дополнительного ориентирования изделия, обеспечивает удобную пригонку пары матрица-пуансон каждого бокового отверстия независимо одно от другого за счет их установки в общей С-образной скобе 14 и минимальный зазор между ними, необходимый для пробивки отверстий в тонкостенных деталях из нержавеющей стали. Кроме того, ремонт можно проводить поблочно.

Попадание посторонних частиц в зазор между скобами и нижней плитой не вызывает выхода штампа из строя, а только приводит к некоторому смещению боковых отверстий в допустимых пределах.

Формула изобретения

1. Штамп для пробивки отверстий в конических деталях, в частности в тарелках сепараторов подшипников, содержащий подвижную и неподвижную плиты, по меньшей мере один пуансон и одну матрицу, а также стержень, закрепленный на подвижной плите и взаимбдействующий с пуансоном боковой наклонной поверхностью, отличающийся тем, что, с целью повышения точности пробивки отверстий и надежности работы щтампа, он снабжен по меньшей мере одной скобой, закрепленными на подвижной плите наклонными направляющими, в которых размещена скоба с возможностью перемещения, и копиром, взаимодейСтвующим со скобой при перемещении подвижной плиты, а пуансон и матрица установлены на концах скобы.

2.Штамп по п. I, отличающийся тем, что наклонные направляющие закреплены на подвижной плите посредством дополнительно установленных промежуточной плиты и упругой прокладки.

3.Штамп по пп. I и 2, отличающийс я тем, что, с целью осуществления одновременной пробивки отверстия в дне детали, стержень снабжен релсущими кромками, а в неподвижной плите выполнено отверстие, также ограниченное режущими кромками, взаимодействующими с режущими кромками стержня.

Источники информации, принятые во внимание при экспертизе

1. Мещерина В. Т. Атлас схем «Листовая штамповка М., Машиностроение, 1975, с. 63, том 113 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный штамп для пробивки отверстий,расположенных в линию (его варианты) | 1983 |

|

SU1260068A1 |

| Штамп совмещенного действия | 1986 |

|

SU1375381A1 |

| Переналаживаемый штамп | 1979 |

|

SU841720A1 |

| Штамп для пробивки отверстий в стенках полых изделий | 1982 |

|

SU1276398A1 |

| Штамп для пробивки и зачистки отверстий | 1982 |

|

SU1144747A1 |

| Штамп для пробивки отверстий в полых цилиндрических изделиях | 1987 |

|

SU1563811A1 |

| Штамп совмещенного действия для формообразования и пробивки отверстия | 1976 |

|

SU664720A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Штамп для обработки листового материала | 1985 |

|

SU1294422A1 |

| Устройство для подачи штучных заготовок в рабочую зону штампа | 1980 |

|

SU912353A1 |

Авторы

Даты

1980-10-07—Публикация

1978-08-04—Подача