(54) ПЕРЕНАЛАЖИВАЕМБ1Й ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырезки пазов на концах полых изделий | 1988 |

|

SU1701441A1 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

| Устройство для перфорирования и отрезки ленты или полосы из эластичного материала П-образного профиля | 1986 |

|

SU1428503A1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Устройство для скрепления листов с отверстиями | 1974 |

|

SU625591A3 |

| Штамп с отключаемыми пуансонами | 1986 |

|

SU1371741A1 |

| Штамп с отключаемыми пуансонами | 1986 |

|

SU1411078A1 |

| Устройство для намотки отходов ленты | 1980 |

|

SU902894A1 |

| Устройство для вырубки деталей из полосового и ленточного материала | 1978 |

|

SU770827A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU899210A1 |

I

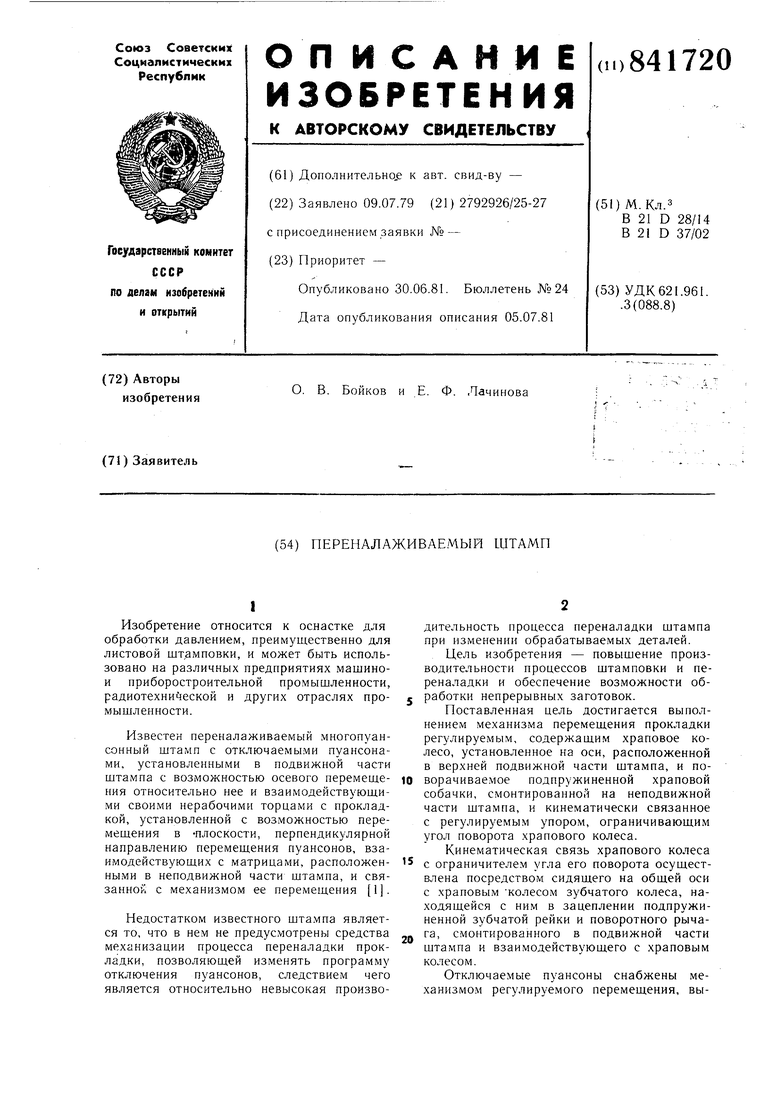

Изобретение относится к оснастке для обработки давлением, преимущественно для листовой штамповки, и может быть использовано на различных предприятиях машинои приборостроительной промышленности, радиотехни}еской и других отраслях промышленности.

Известен переналаживаемый многопуансонный штамп с отключаемы.ми пуансонами, установленными в подвижной части штампа с возможностью осевого перемещения относительно нее и взаимодействующими своими нерабочими торцами с прокладкой, установленной с возможностью перемещения в -плоскости, перпендикулярной направлению перемещения пуансонов, взаимодействуюших с матрицами, расположенными в неподвижной части штампа, и связанной с механизмом ее перемещения 1.

Недостатком известного щта.мпа является то, что в нем не предусмотрены средства механизации процесса переналадки прокладки, позволяющей изменять программу отключения пуансонов, следствием чего является относительно невысокая производительность процесса переналадки штампа при изменении обрабатываемых деталей.

Цель изобретения - повышение производительности процессов штамповки и переналадки и обеспечение возможности обработки непрерывных заготовок.

Поставленная цель достигается выполнением механизма перемещения прокладки регулируемым, содержащим храповое колесо, установленное на оси, расположенной в верхней подвижной части штампа, и поворачиваемое подпружиненной храповой собачки, смонтированной на неподвижной части штампа, и кинематически связанное с регулируемым упором, ограничивающим угол поворота храпового колеса.

Кинематическая связь храпового колеса с ограничителе.м угла его поворота осуществлена посредством сидящего на общей оси с храповым колесом зубчатого колеса, находящейся с ни.м в зацеплении подпружиненной зубчатой рейки и поворотного рычага, смонтированного в подвижной части штампа и взаимодействующего с храповым колесом.

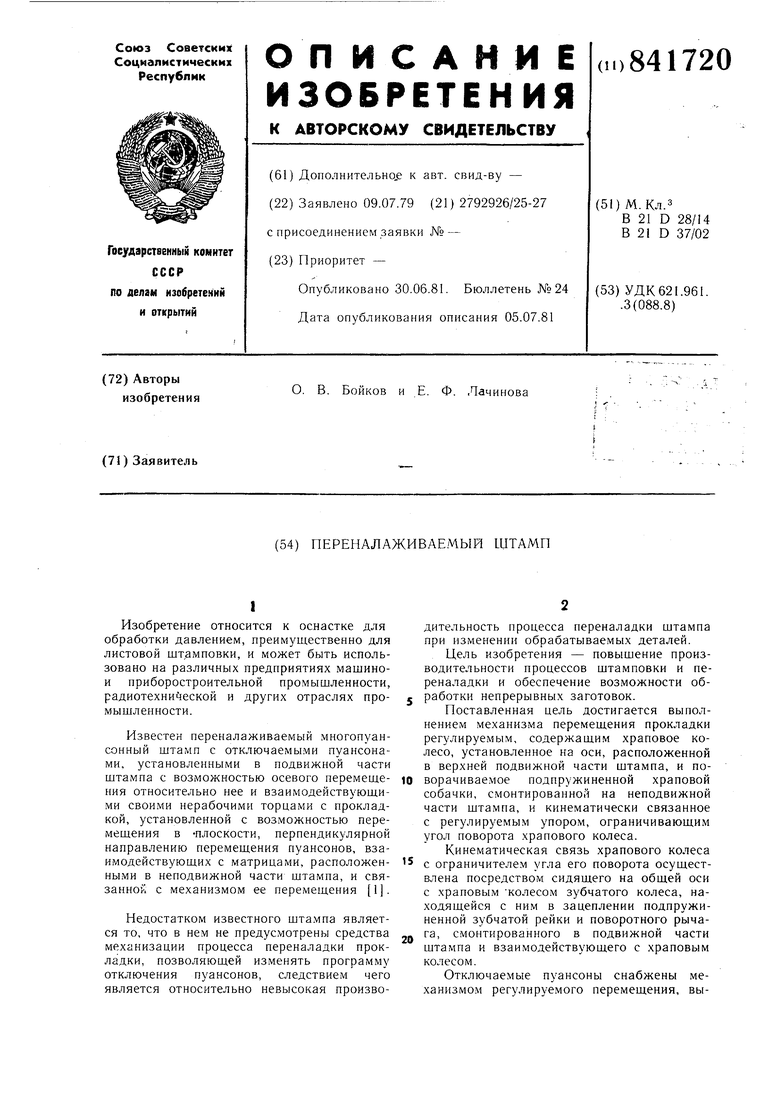

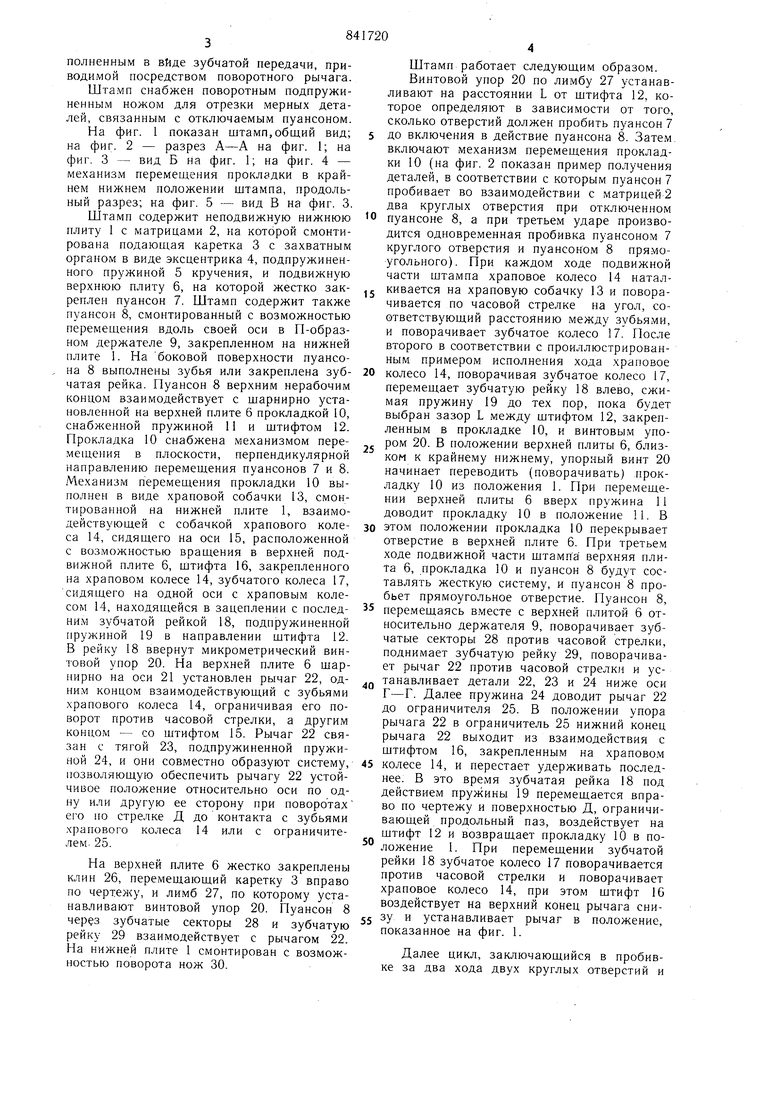

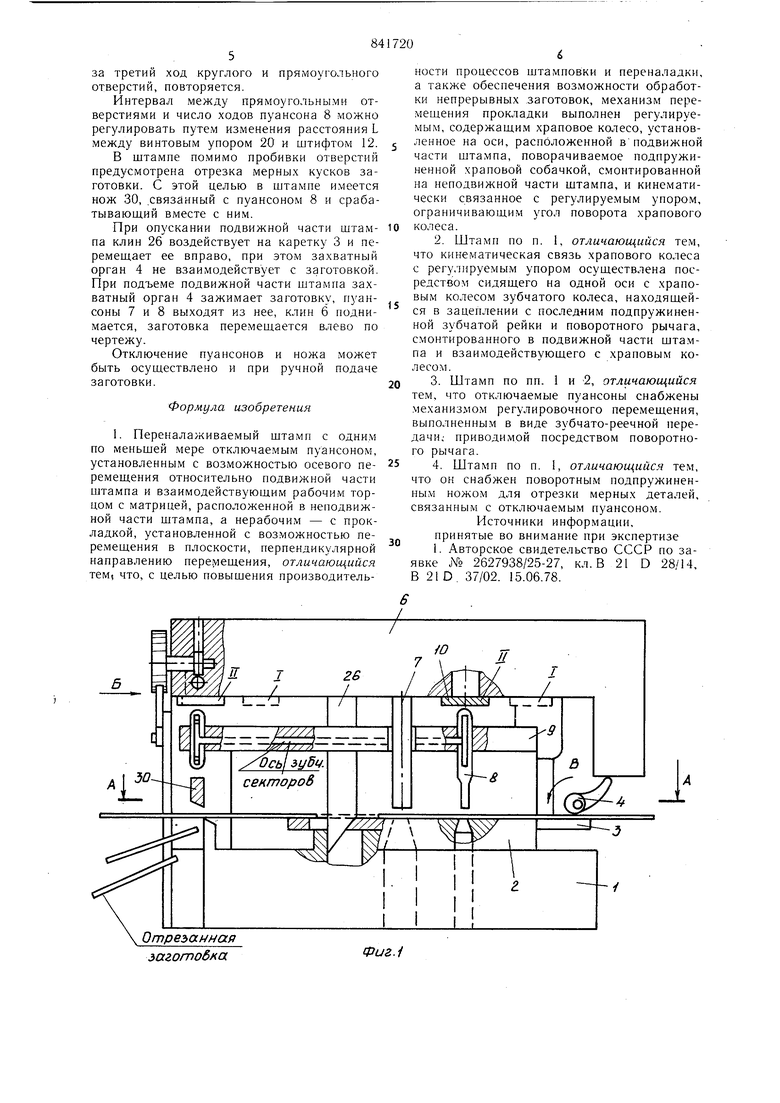

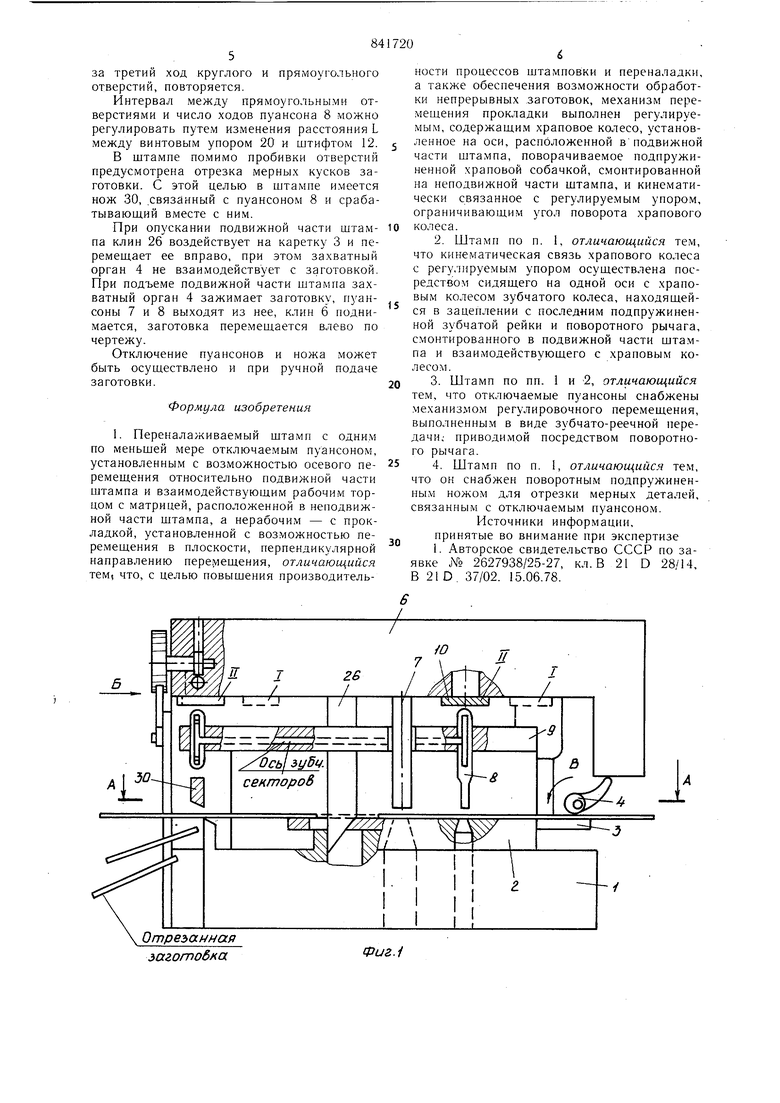

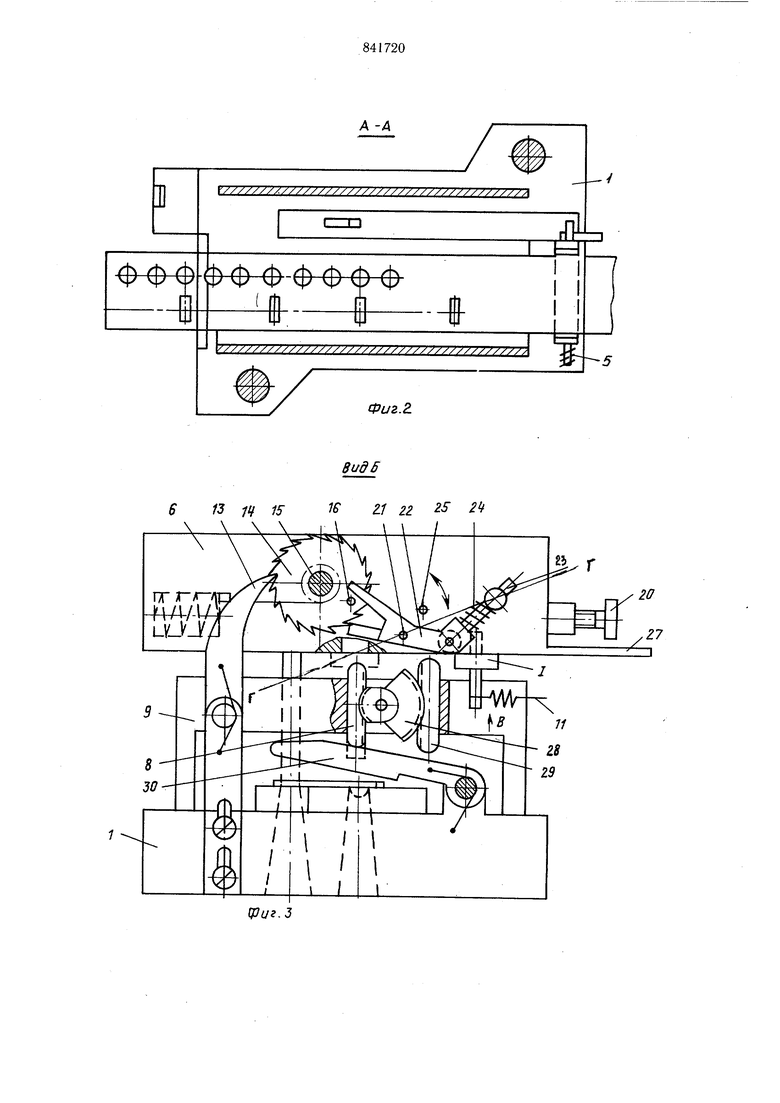

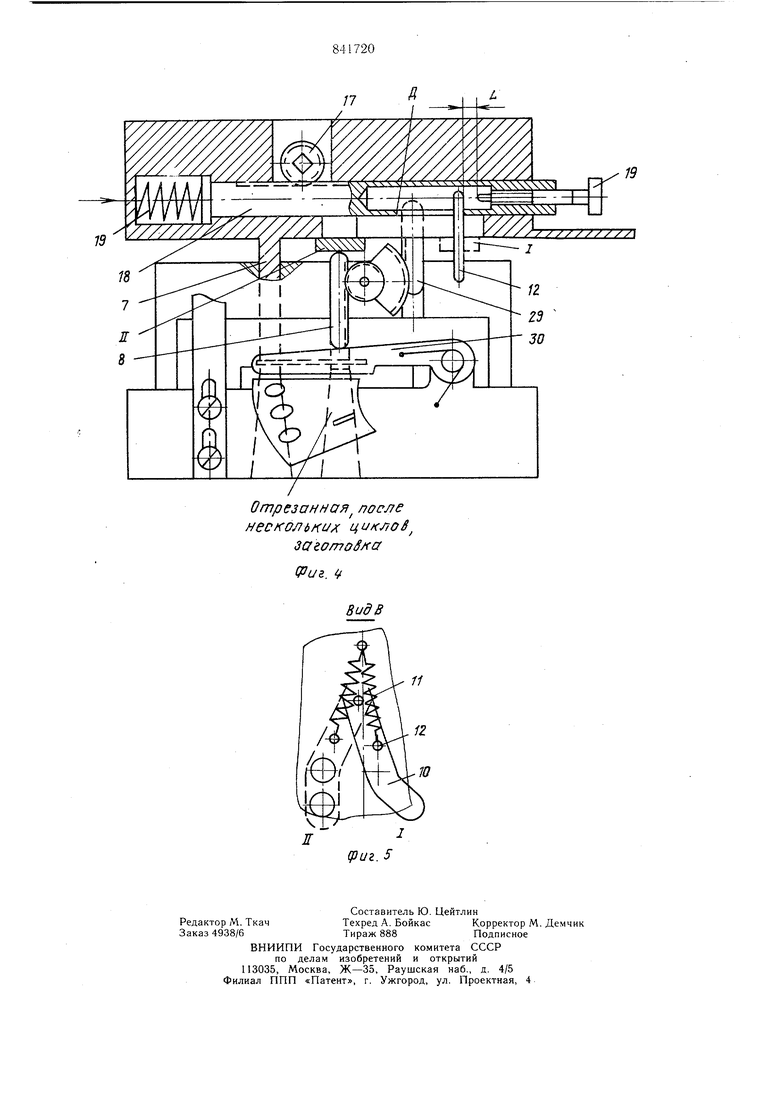

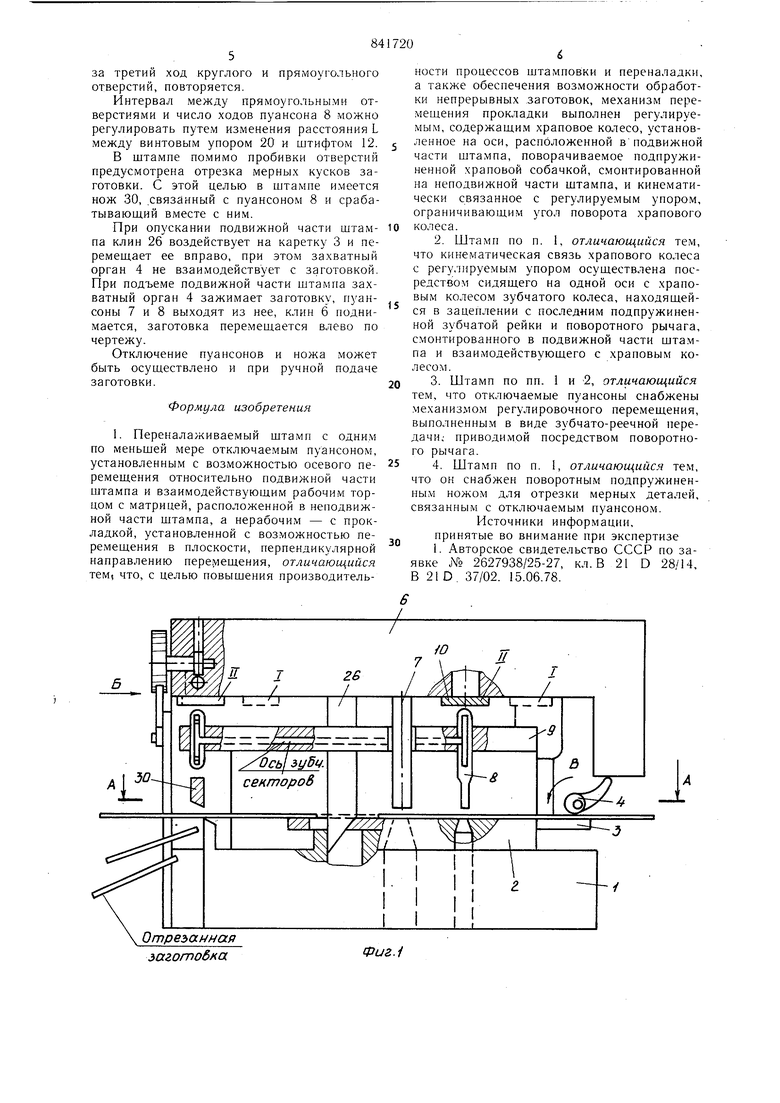

Отключаемые пуансоны снабжены механизмо.м регулируемого перемещения, выполненным в виде зубчатой передачи, приводимой посредством поворотного рычага. Штамп снабжен поворотным подпружиненным ножом для отрезки мерных деталей, связанным с отключаемым пуансоном. На фиг. 1 показан штамп,общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - механизм перемещения прокладки в крайнем нижнем положении штампа, продольный разрез; на фиг. 5 - вид В на фиг. 3. Штамп содержит неподвижную нижнюю плиту 1 с матрицами 2, на которой с.монтирована подающая каретка 3 с захватным органом в виде эксцентрика 4, подпружиненного пружиной 5 кручения, и подвижную верхнюю плиту 6, на которой жестко закреплен пуансон 7. Штамп содержит также пуансон 8, смонтированный с возможностью перемещения вдоль своей оси в П-образном держателе 9, закрепленном на нижней плите 1. На боковой поверхности пуансона 8 выполнены зубья или закреплена зубчатая рейка. Пуансон 8 верхним нерабочим концом взаимодействует с шарнирно установленной на верхней плите 6 прокладкой 10, снабженной пружиной 11 и штифтом 12. Прокладка 10 снабжена механизмом перемещения в плоскости, перпендикулярной направлению перемещения пуансонов 7 и 8. Механизм перемещения прокладки 10 выполнен в виде храповой собачки 13, смонтированной на нижней плите 1, взаимодействующей с собачкой храпового колеса 14, сидящего на оси 15, расположенной с возможностью вращения в верхней подвижной плите 6, щтифта 16, закрепленного на храповом колесе 14, зубчатого колеса 17, сидящего на одной оси с храповым колесом 14, находящейся в зацеплении с последним зубчатой рейкой 18, подпружиненной пружиной 19 в направлении щтифта 12. В рейку 18 ввернут микрометрический винтовой упор 20. На верхней плите 6 шарпирно на оси 21 установлен рычаг 22, одним концом взаимодействующий с зубьями храпового колеса 14, ограничивая его поворот против часовой стрелки, а други.м концом - со штифтом 15. Рычаг 22 связан с тягой 23, подпружиненной пружиной 24, и они совместно образуют систему, позволяющую обеспечить рычагу 22 устойчивое положение относительно оси по одну или другую ее сторону при поворотах его по стрелке Д до контакта с зубьями храпового колеса 14 или с ограничителем- 25. На верхней плите 6 жестко закреплены клин 26, перемещающий каретку 3 вправо по чертежу, и лимб 27, по которому устанавливают винтовой упор 20. Пуансон 8 ,ер.з зу.,а™е сек™рь,%8 „ убчагу рейку 29 взаимодействует с рычагом 22. На нижней плите 1 смонтирован с возможностью поворота нож 30. Штамп работает следующим образом. Винтовой упор 20 по лимбу 27 устанавливают на расстоянии L от штифта 12, которое определяют в зависимости от того, сколько отверстий должен пробить пуансон 7 до включения в действие пуансона 8. Затем, включают механизм перемещения прокладки 10 (на фиг. 2 показан пример получения деталей, в соответствии с которым пуансон 7 пробивает во взаимодействии с матрицей2 два круглых отверстия при отключенном пуансоне 8, а при третьем ударе производится одновременная пробивка пуансоном 7 круглого отверстия и пуансоном прямоугольного). При каждом ходе подвижной части щтампа храповое колесо 14 наталкивается на храповую собачку 13 и поворачивается по часовой стрелке на угол, соответствующий расстоянию между зубьями, и поворачивает зубчатое колесо 17. После второго в соответствии с проиллюстрированным примером исполнения хода храповое колесо 14, поворачивая зубчатое колесо 17, перемещает зубчатую рейку 18 влево, сжимая пружину 19 до тех лор, пока будет выбран зазор L между штифтом 12, закрепленным в прокладке 10, и винтовы.м упором 20. В положении верхней плиты 6, близком к крайнему нижнему, упорный винт 20 начинает переводить (поворачивать) прокладку 10 из положения 1. При перемещении верхней плиты б вверх пружина И доводит прокладку 10 в положение П. В этом положении прокладка 10 перекрывает отверстие в верхней плите 6. При третьем ходе подвижной части штампа верхняя плита 6, прокладка 10 и пуансон 8 будут составлять жесткую систему, и пуансон 8 пробьет прямоугольное отверстие. Пуансон 8, перемещаясь в.месте с верхней плитой 6 относительно держателя 9, поворачивает зубчатые секторы 28 против часовой стрелки, поднимает зубчатую рейку 29, поворачивает рычаг 22 против часовой стрелки и устанавливает детали 22, 23 и 24 ниже оси Г-Г. Далее пружина 24 доводит рычаг 22 до ограничителя 25. В положении упора рычага 22 в ограничитель 25 нижний конец рычага 22 выходит из взаимодействия с штифтом 16, закрепленным на храпово.м колесе 14, и перестает удерживать последнее. В это время зубчатая рейка 18 под действием пружины 19 перемещается вправо по чертежу и поверхностью Д, ограничивающей продольный паз, воздействует на штифт 12 и возвраидает прокладку 10 в положение I. При перемещении зубчатой рейки 18 зубчатое колесо 17 поворачивается против часовой стрелки и поворачивает храповое колесо 14, при этом штифт 16 воздействует на верхний конец рычага ., Далее цикл, заключающийся в пробивке за два хода двух круглых отверстий и

за третий ход круглого и прямоугольного отверстий, повторяется.

Интервал между прямоугольными отверстиями и число ходов пуансона 8 можно регулировать путем изменения расстояния L между винтовым упором 20 и штифтом 12.

В штампе помимо пробивки отверстий предусмотрена отрезка мерных кусков заготовки. С этой целью в штампе имеется нож 30, .связанный с пуансоном 8 и срабатываюш,ий вместе с ним. При опускании подвижной части щтам- Ю па клин 2бвоздействует на каретку 3 и перемещает ее вправо, при этом захватный орган 4 не взаимодействует с заготовкой. При подъеме подвижной части штампа захватный орган 4 зажимает заготовку, пуансоны 7 и 8 выходят из нее, клин 6 поднимается, заготовка перемещается влево по чертежу. Отключение пуансонов и ножа может быть осуществлено и при ручной подаче заготовки. Формула изобретения 1. Переналаживаемый штамп с одни.м по меньшей мере отключаемым пуансоном, установленным с возможностью осевого перемещения относительно подвижной части штампа и взаимодействующим рабочи.м торцом с матрицей, расположенной в неподвижной части штампа, а нерабочим - с прокладкой, установленной с возможностью перемещения в плоскости, перпендикулярной направлению перемещения, отличающийся тем что, с целью повышения производительОтреъаннайаготобка

ности процессов штамповки и переналадки, а также обеспечения возможности обработки непрерывных заготовок, механизм перемещения прокладки выполнен регулируемым, содержаш,им храповое колесо, установленное на оси, расположенной вподвижной части штампа, поворачиваемое подпружиненной храповой собачкой, смонтированной на неподвижной части штампа, и кинематически связанное с регулируемым упором, ограничивающим угол поворота храпового колеса, 2. Штамп по п. 1, отличающийся тем. что кинематическая связь храпового колеса с регулируемым упором осуществлена посредством сидящего на одной оси с храповым колесом зубчатого колеса, находящейся в зацеплении с последним подпружиненной зубчатой рейки и поворотного рычага, смонтированного в подвижной части щтампа и взаимодействующего с храповым колесом. 3.Штамп по пп. 1 и 2, отличающийся тем, что отключаемые пуансоны снабжены механизмом регулировочного перемещения, выполненным в виде зубчато-реечной передачи,- приводимой посредством поворотного рычага. 4.Штамп по п. 1, отличающийся тем, что он снабжен поворотным подпружиненным ножом для отрезки мерных деталей, связанным с отключаемым пуансоном. Источники информации, принятые во вни.мание при экспертизе 1. Авторское свидетельство СССР по заявке № 2627938/25-27, кл. В 21 D 28/14, В 21 D. 37/02. 15.06.78. Фuг.i

(П

Ж.

Фиг.г. 6 13 Щ 15

tpui.3 2.1 2Z 2S 2ff

Авторы

Даты

1981-06-30—Публикация

1979-07-09—Подача