1

Известно устройство для накатывания конических зубчатых колес, содерл{аш,ее станину, смонтированную в ней нижнюю плиту, верхнююплиту, стянутую с нижней направляющими KOvTOHKa-ми, перемещающийся по колонкам ползун с щатунами, несущимн поворотные плашки, а также установленный на колонках соосно ползуну бандаж с опорными планками.

С целью обспечения возможности многопроходного накатывания предлагаемое устройство снабжено щтангами, соединенными с нижней плитой стопором, на котором смонтирован делительный диск со ступенчатым торцом, а также размещенной между нижней плитой и столом соосно им траверсой, жестко связанной стяжками с бандажом и несущей на обращенной к столу стороне ролик, взаимодействующий с торцом диска.

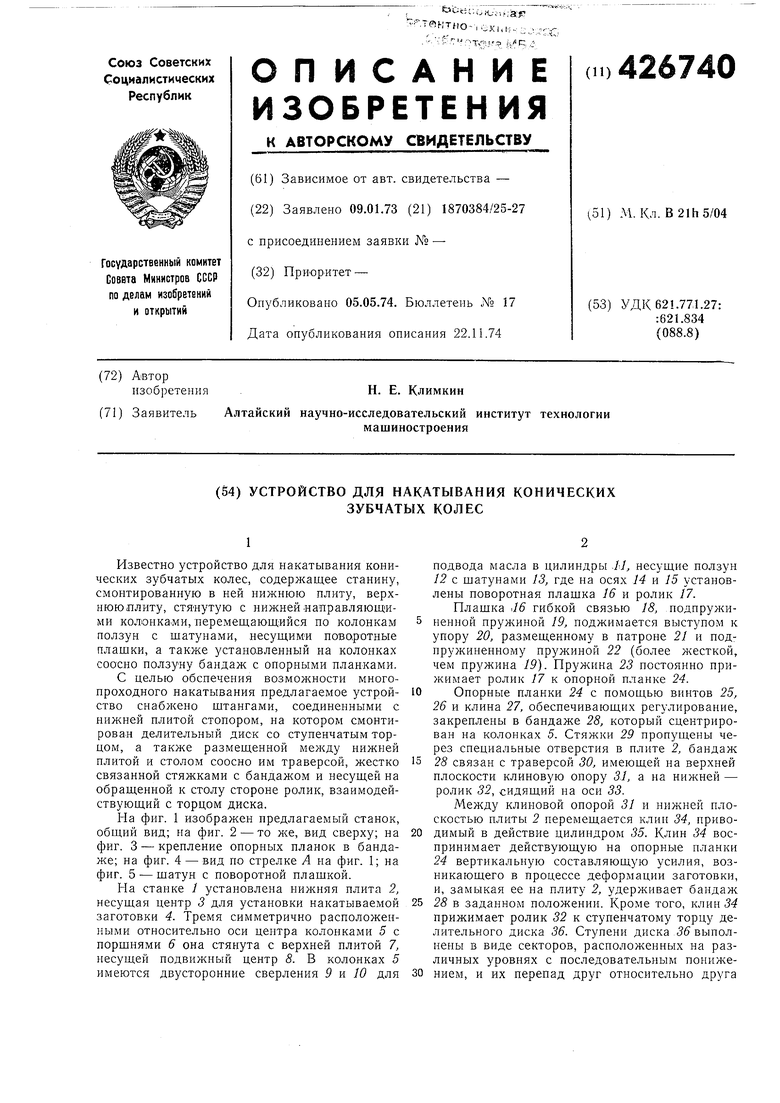

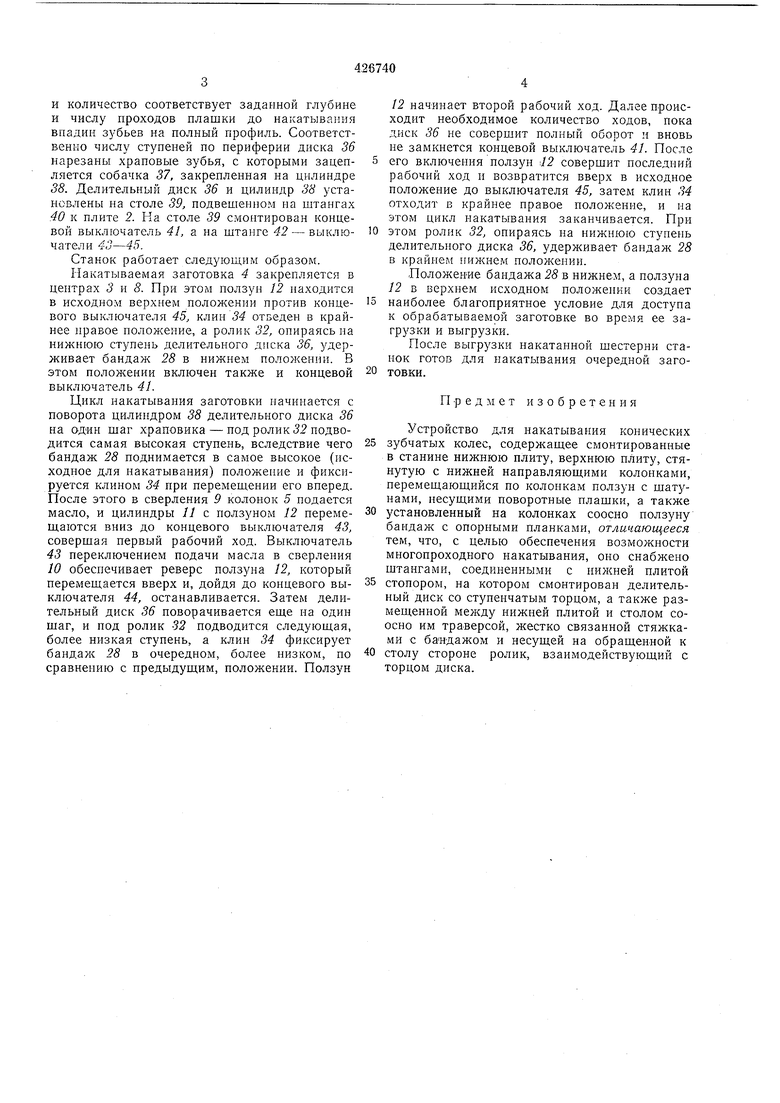

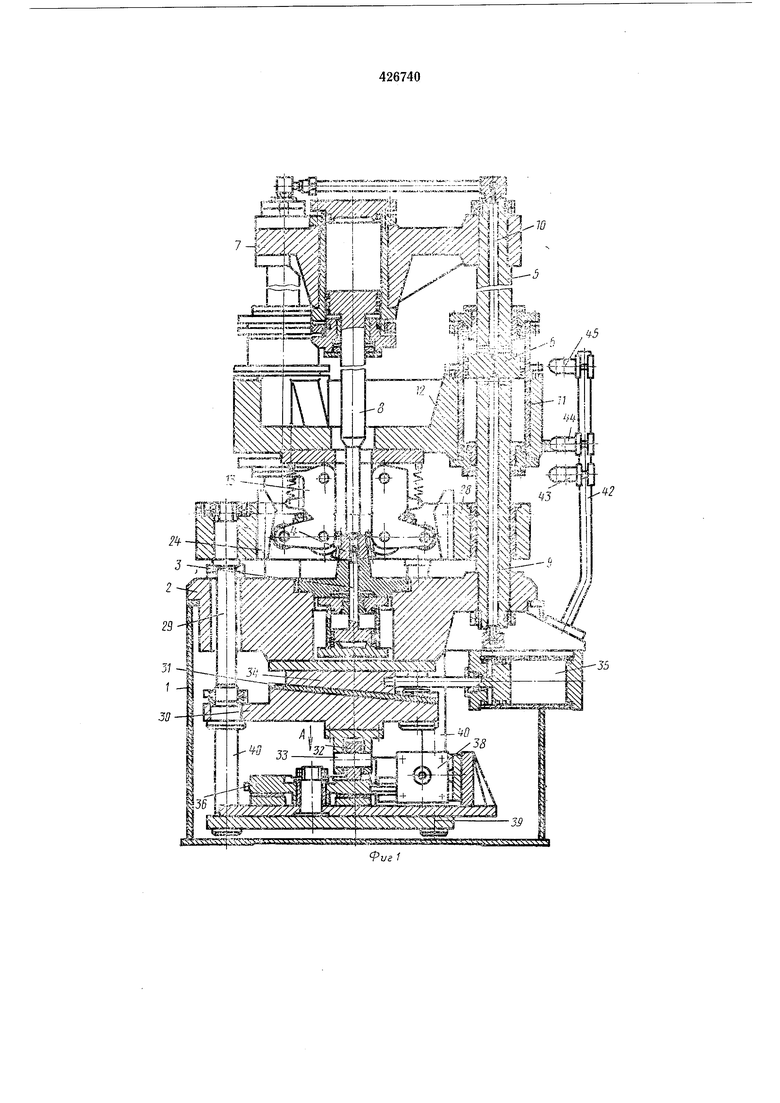

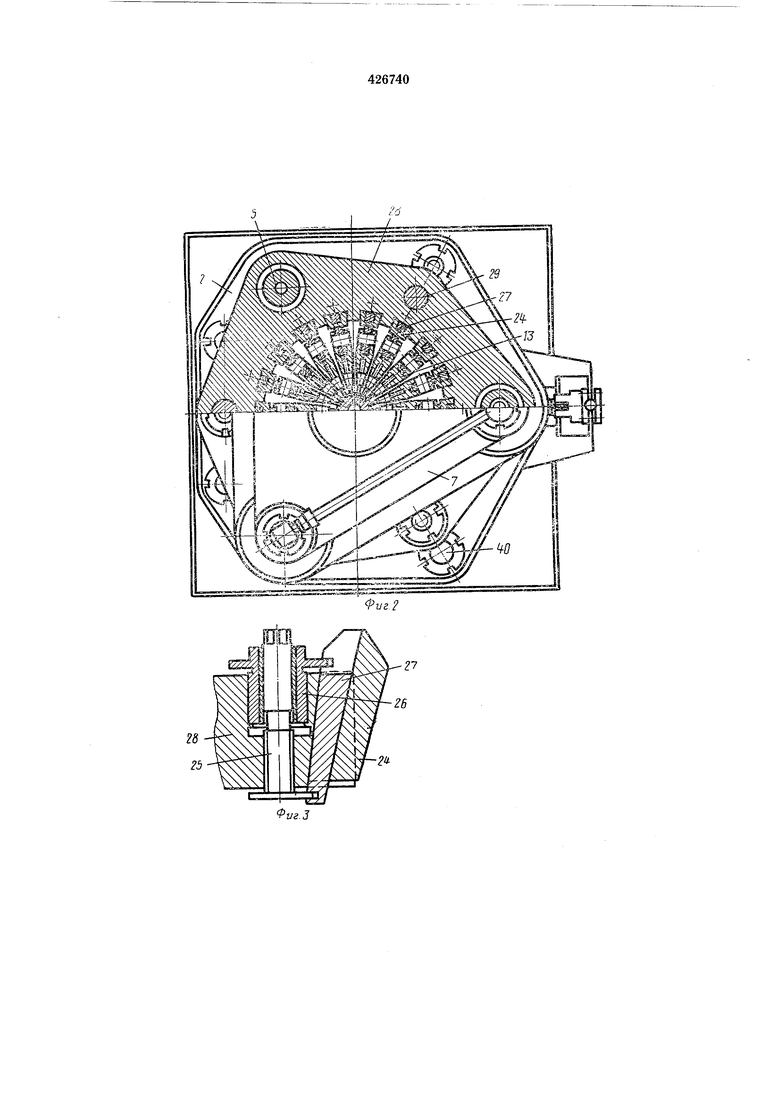

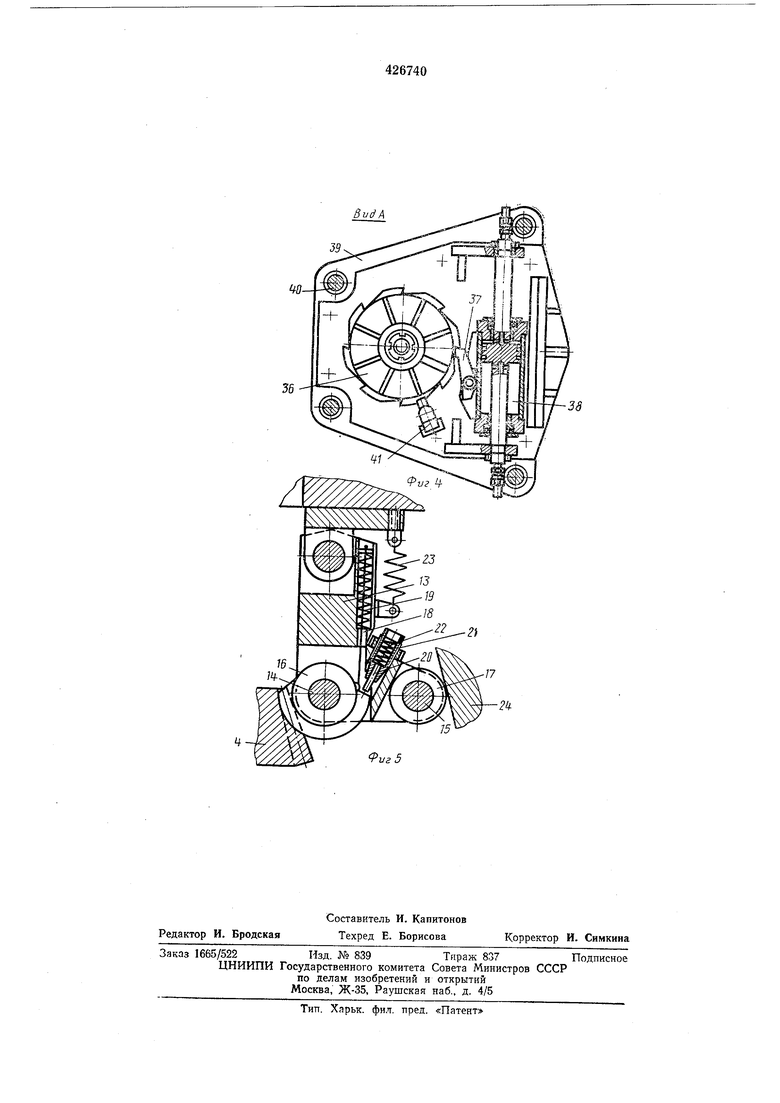

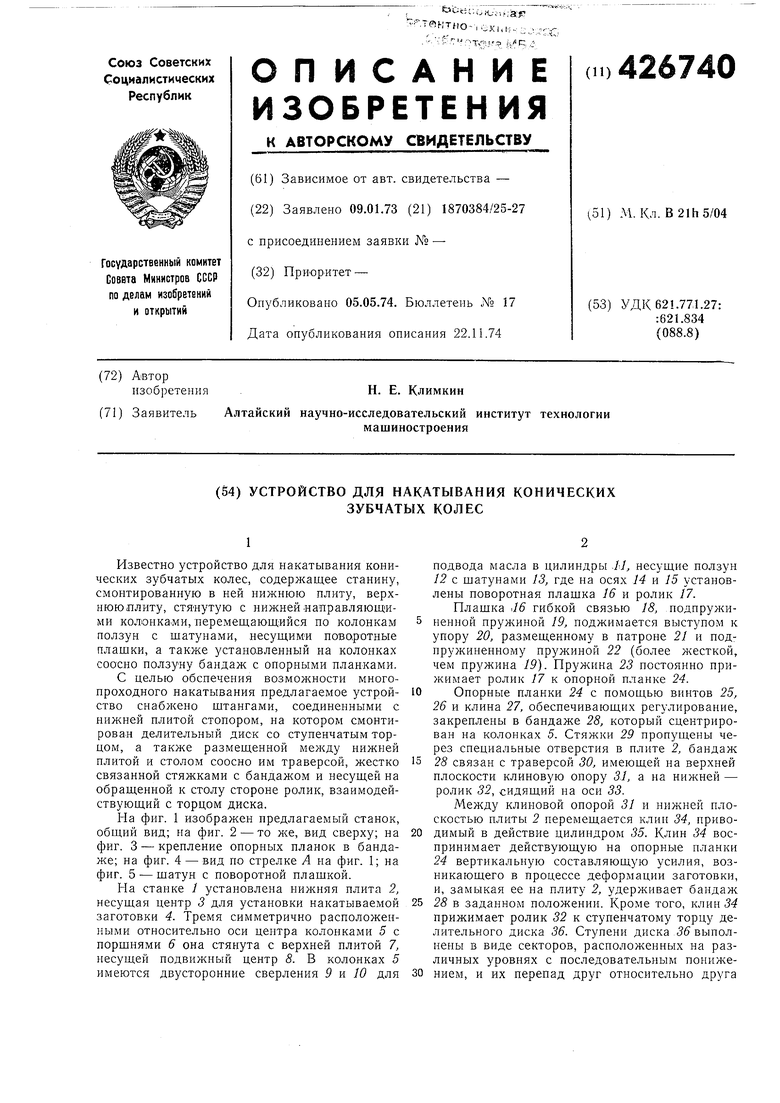

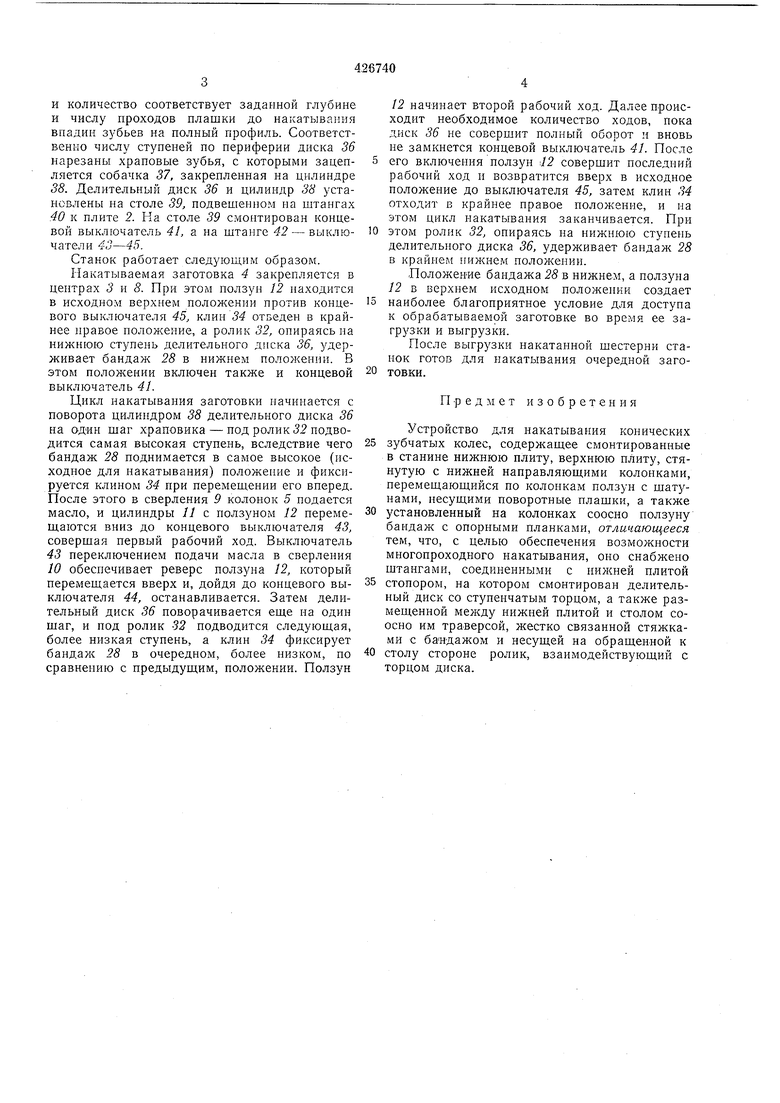

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - крепление опорных планок в бандаже; на фиг. 4 -вид по стрелке Л на фиг. 1; на фиг. 5 - щатун с поворотной плащкой.

На станке / установлена нижняя плита 2, несущая центр 3 для установки накатываемой заготовки 4. Тремя симметрично расположенными относительно оси центра колонками 5 с поршнями 6 она стянута с верхней плитой 7, несущей подвижный центр 8. В колонках 5 имеются двусторонние сверления 9 и 10 для

подвода масла в цилиндры ., несущие ползун 12 с щатунами 13, где на осях 14 и 15 установлены поворотная плащка 16 и ролик 17.

Плащка J6 гибкой связью 18, подпружиненной пружиной 19, поджимается выступом к упору 20, размещенному в патроне 21 и подпружиненному пружиной 22 (более жесткой, чем пружина 19). Пружина 23 постоянно прижимает ролик 17 к опорной планке 24.

Опорные планки 24 с помощью винтов 25, 26 и клина 27, обеспечивающих регулирование, закреплены в бандаже 28, который сцентрирован на колонках 5. Стяжки 29 пропущены через специальные отверстия в плите 2, бандаж 28 связан с траверсой 30, имеющей на верхней плоскости клиновую опору 5Л а на нижней - ролик 32, сидящий на оси 33.

Между клиновой опорой 31 и нижней плоскостью плиты 2 перемещается клин 34, приводимый в действие цилиндром 35. Клин 34 воспринимает действующую на опорные планки 24 вертикальную составляющую усилия, возникающего в процессе деформации заготовки, и, замыкая ее на плиту 2, удерживает бандаж 28 в заданном положении. Кроме того, клин 34 прижимает ролик 32 к ступенчатому торцу делительного диска 36. Ступени диска 5& выполнены в виде секторов, расположенных на различных уровнях с последовательным понижением, и их перепад друг относительно друга

и количество соответствует заданной глубине и числу проходов плашки до накатывания впадин зубьев на полный профиль. Соответственно числу ступеней по периферии диска 36 нарезаны храповые зубья, с которыми зацепляется собачка 37, закрепленная на цилиндре 38. Делительный диск 36 и цилиндр 38 установлены на столе 39, подвешенном на штангах 40 к плите 2. На столе 39 смонтирован концевой выключатель 41, а на штанге 42 - выключатели 43-45.

Станок работает следуюш,им образом.

Накатываемая заготовка 4 закрепляется в центрах 3 и 8. При этом ползун 12 находится в исходном верхнем полол ении против концевого выключателя 45, клин 34 отведен в крайнее правое ноложение, а ролик 32, опираясь на нижнюю ступень делительного диска 36, удерживает бандаж 28 в нижнем положении. В этом полол ении включен также и концевой выключатель 41.

Цикл накатывания заготовки начинается с поворота цилиндром 38 делительного диска 36 на один шаг храповика - под ролик 32 подводится самая высокая ступень, вследствие чего бандаж 28 поднимается в самое высокое (исходпое для накатывания) положение и фиксируется клином 34 при перемешенни его вперед. После этого в сверления 9 колонок 5 подается масло, и цилиндры // с ползуном 12 перемещаются вниз до концевого выключателя 43, совершая первый рабочий ход. Выключатель 43 переключением подачи масла в сверления 10 обеспечивает реверс ползуна 12, который перемещается вверх и, дойдя до концевого выключателя 44, останавливается. Затем делительный диск 36 поворачивается еще па один шаг, и под ролик 82 подводится следующая, более низкая ступень, а клин 34 фиксирует бандаж 28 в очередном, более низком, по сравнению с предыдущим, положении. Ползун

12 начинает второй рабочий ход. Далее происходит необходимое количество ходов, пока диск 36 не совершит полный оборот и вновь не замкнется концевой выключатель 41. После его включения ползун 12 совершит последний рабочий ход и возвратится вверх в исходное положение до выключателя 45, затем клин 34 отходит в крайнее правое положенне, и на этом цикл накатывания заканчивается. При этом ролик 32, опираясь на нижнюю ступень делительного диска 36, удерживает бандаж 28 в крайнем нижнем положении.

Положение бандажа 28 в нижнем, а ползуна 12 в верхнем исходном положении создает наиболее благоприятное условие для доступа к обрабатываемой заготовке во время ее загрузки и выгрузки.

После выгрузки накатанной шестерни станок готов для накатывания очередной загоТОНКИ.

Предмет изобретения

Устройство для накатывания конических

зубчатых колес, содержащее смонтированные в станине нижнюю плиту, верхнюю плиту, стянутую с нижней направляющими колопками, перемещающийся по колонкам ползун с шатунами, несущими поворотные плашки, а также

установленный на колонках соосно ползуну бандаж с опорными планками, отличающееся тем, что, с целью обеспечения возможности многопроходного накатывания, оно снабжено штангами, соединенными с нижней плитой

стопором, на котором смонтирован делительный диск со ступеичатым торцом, а также размещенной между нижней плитой и столом соосно им траверсой, жестко связанной стяжками с баидажом и несущей на обращенной к

столу стороне ролик, взаимодействующий с торцом диска.

-V хК I

i

I i-.

r.ptb $: C: xJt:b Ш ai Ни ШЖ1 Is Ш

Г

-fS|;№

S .. /i/NiH «

А-™гтк шО1к4;к

&Ц

т±гН-- ;| ег1- 5

3 i 1

I,

Bvd /

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания конических зубчатых колес | 1974 |

|

SU517378A1 |

| СТАНОК ДЛЯ НАКАТЫВАНИЯ ШЛИЦ1-Н | 1972 |

|

SU350553A1 |

| Устройство для продольного накатывания профилей | 1975 |

|

SU560687A1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| Штамп для резки сортового проката | 1980 |

|

SU933306A1 |

| Устройство для многопроходного продольного накатывания шлицев на валах | 1985 |

|

SU1349861A1 |

| Резьбонакатная регулируемая плашка | 1982 |

|

SU1094658A1 |

| Устройство для вырубки заготовок из полосового материала | 1981 |

|

SU1011388A1 |

Авторы

Даты

1974-05-05—Публикация

1973-01-09—Подача