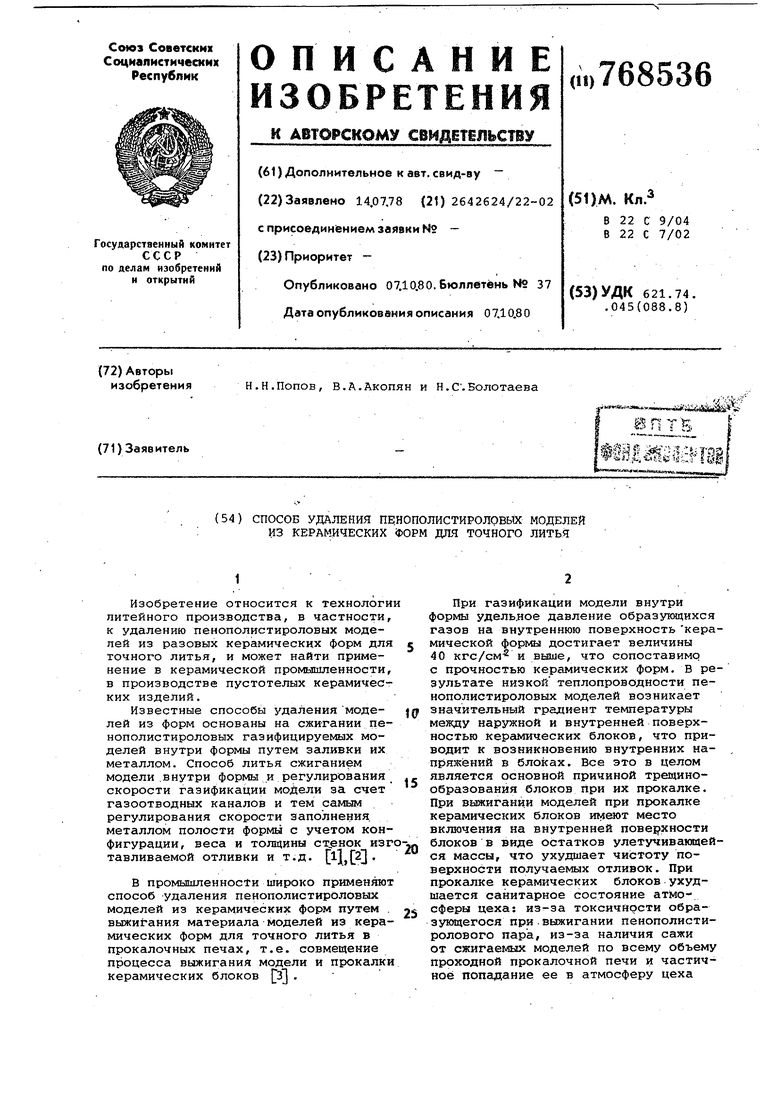

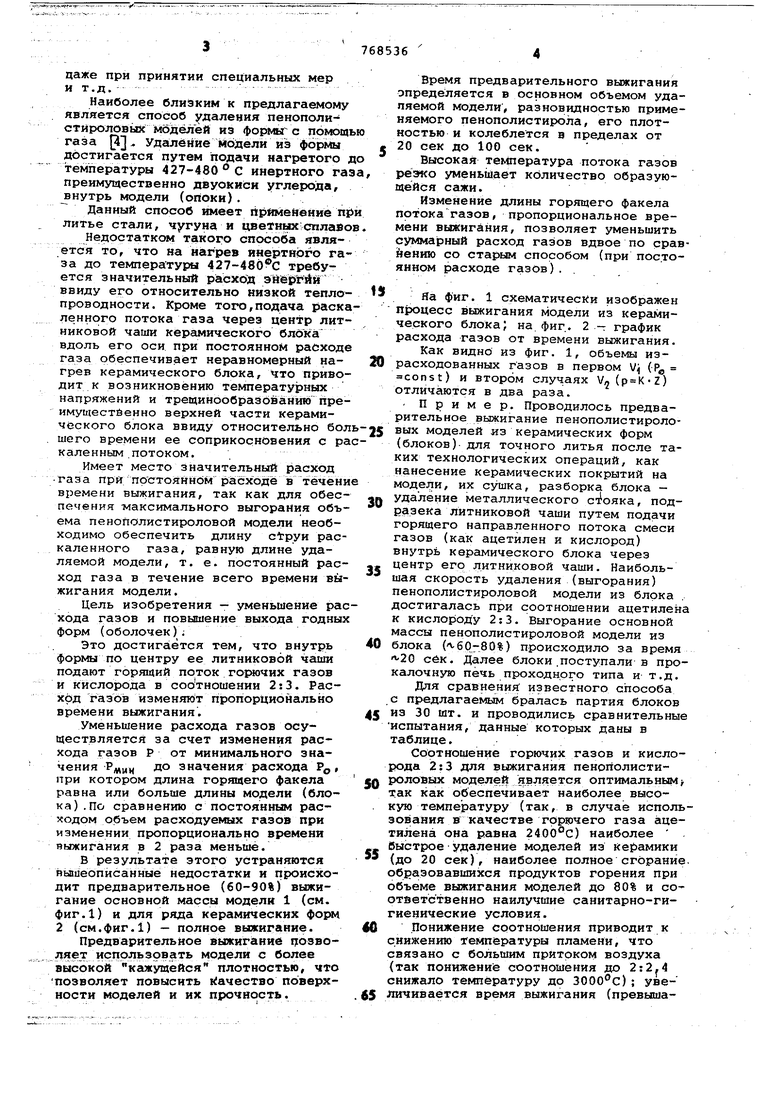

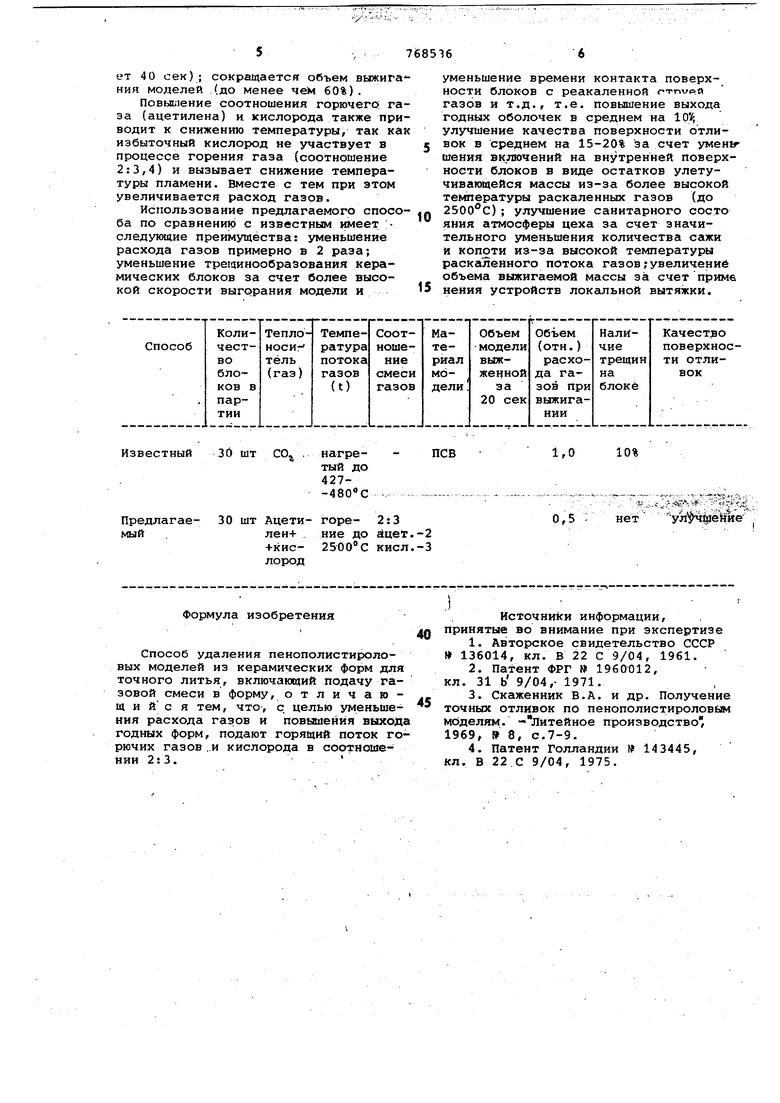

даже при принятии специальных мер и т.д. ; Наиболее близким к предлагаемому является способ удаления пенополистироловых моделей из формы с помощ газа р. Удаление модели из формы достигается путем подачи нагретого температуры 427-480° С инертного га преимущественно двуокиси углерода, нутрь модели (опоки). Данный способ имеет применение п литье стали, чугуна и цветных сплае Недостатком такого способа является то, что на нагрев инертного га за до температуры 427-480®С требуется значительный расхбй эйёргйй ввиду его относительно низкой тепло проводности. Кроме того,подача раск ленного потока газа через центр лит никовой чаши керамического блока вдоль его оси при постоянном расход газа обеспечивает неравномерный нагрев керамического блока. Что приво дит к возникновению температурных напряжений и трещинЬобразоваййю пре имущестбенно верхней части керамического блока ввиду относительно бо шсго времени ее соприкосновения с р каленным .потоком. Имеет место значительный расход газа при постоянном в течен времени выжигания, так как для обес печения максимального выгорания объ ема пенополистироловой модели необходимо обеспечить длину рас каленного газа, равную длине удаляемой модели, т. е. постоянный рас ход газа в течение всего времени вы жигания модели. Цель изобретения - уменьшение ра хода газов и повышение выхода годны форм (оболочек); Это достигается тем, что внутрь формы по центру ее литниковой чаши подают горящий поток горючих газов и кислорода в соотношении 2:3. Расход газов изменяют пропорционально времени выжигания. Уменьшение расхода газов осуществляется за счет изменения расхода газов Р от минимального значения Р«„„ до значения расхода РО, при котором длина горящего факела равна или больше длины модели (блока).По сравнению с постоянным расходом объем расходуемых газов при изменении пропорционально времени яыжигания в 2 раза меньше. В результате этого устраняются вышеописанные недостатки и происходит предварительное (60-90%) выжигание основной массы модели 1 (см. Фиг.1) и для ряда керамических форм 2 (см.фиг.1) - полное выжигание. Предварительное выжигание позволяет использовать модели с более высокой кажущейся плотностью, что позволяет повысить Качество поверхности моделей и их прочность. Время предварительного выжигания определяется в основном объемом удаляемой модели, разновидностью применяемого пенополистирола, его плотностью и колеблется в пределах от 20 сек до 100 сек. Высокая температура потока газов рез«о уменьшает количество образующейся сажи. Изменение длины горящего факела потока газов, пропорциональное времени выжигания, позволяет уменьшить суммарный расход газов вдвое по сравйению со старым способом (при постоянном расходе газов). На фиг. i схематически изображен п юцесс выжигания модели из кергииического блока; на фиг. 2 - график расхода газов от времени выжигания. Как видно из фиг. 1, объемы израсходованных газов в первом / (Рд const) и втором случаях V() отличаются в два раза. Пример. Проводилось предварительное выжигание пенополистироловых моделей из керамических форм (блоков)- для точного литья после таких технологических операций, как нанесение керамических покрытий на модели, их сушка, разборка блока удаление металлического , подразека литниковой чаши путем подачи горящего направленного потока смеси газов (как ацетилен и кислород) внутрь керамического блока через центр его литниковой чаши. Наибольшая скорость удаления (выгорания) пенополистироловой модели из блока достигалась при соотношении ацетилена к кислороду 2:3. Выгорание основной массы пенополистироловой модели из блока (v60-.80%) происходило за время «-20 сёк. Далее блоки .поступали в прокалочную печь проходного типа и т.д. Для сравнения: известного способа с предлагаемым бралась партия блоков из 30 шт. и проводились сравнительные испытания, данные которых даны в таблице. Соотношение горючих газов и кислорода 2:3 для выжигания пенополистироловых моделей двляется оптимальным так как обеспечивает наиболее высокую температуру (так, в случае использования в качестве горючего газа ацетилена она равна 2400°С) наиболее (5ыстрое удаление моделей из керамикк (до 20 сек), наиболее полное сгорание, образовавшихся продуктов горения при объеме выжигания моделей до 80% и соответственно наилучшие санитарно-гигиенические условия. Понижение соотношения приводит к снижению температуры пламени, что связано с большим притоком воздуха (так понижение соотношения до снижало температуру до ) ; увеличивается время выжигания (превышает 40 сек) ; сокращается объем выжига НИИ моделей (до менее чем 60%).

Повьпление соотношения горючего газа (ацетилена) и кислорода также приводит к снижению температуры, так как избыточный кислород не участвует в процессе горения газа {соотношение 2:3,4) и вызывает снижение температуры пламени. Вместе с тем при этом увеличивается расход газов.

Использование предлагаемого способа по сравнении) с известным имеет : следующие преимущества: уменьшение расхода газов примерно в 2 раза; уменьшение трещинообраэования керамических блоков за счет более высокой скорости выгорания модели и

уменьшение времени контакта поверхности блоков с реакаленной Г-ТПУРЙ газов и т.д., т.е. повышение выхода годных оболочек в среднем на 10V; улучшение качества поверхности отливок в среднем на 15-20% за счет уменьшения включений на внутренней поверхности блоков в виде остатков улетучивающейся массы из-за более высокой теьтературы раскаленных газов (до 2500°С); улучшение санитарного состо яния атмосферы цеха за счет значительного уменьшения количества сажи и копоти из-за высокой температуры раскаленного потока газов/увеличение объема выжигаемой массы за счет приме нения устройств локальной вытяжки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма | 1982 |

|

SU1041200A1 |

| Способ изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям | 2022 |

|

RU2781943C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫЖИГАЕМЫМ МОДЕЛЯМ ИЗ ФОТОПОЛИМЕРИЗИРУЮЩИХСЯ МАТЕРИАЛОВ | 1998 |

|

RU2161545C2 |

| Способ прокалки керамических форм,пОлучАЕМыХ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU829316A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ВЫЖИГАЕМЫМ МОДЕЛЯМ, ИЗГОТОВЛЕННЫМ С ПОМОЩЬЮ ЛАЗЕРНОГО ПОСЛОЙНОГО СИНТЕЗА | 1998 |

|

RU2148465C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТУРБИННЫХ ЛОПАТОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2302923C1 |

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2305612C2 |

30 шт СО,

нагретый до 427-480С

Предлагае- 30 шт Ацети- горе- 2:3 мый .лен+ ние до йцет.-2

+кис- 2500°С кисл.-З

лород Формула изобретения Способ удаления пенопрлистироловых моделей из керамических форм для точного литья, включающий подачу газовой смеси в форму, отличающий с я тем, что, с. целью уменьшения расхода газов и повышения выход годных форм, подают горящий поток го рючих газов .и кислорода в соотношеНИИ 2:3.

1гО

10%

пев

г t --. J,

-.J

ч

0,5 - нет ( Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 136014, кл. В 22 С 9/04, 1961. 2.Патент ФРГ 1960012, кл. 31 Ь 9/04,- 1971. 3.Скаженник В.А. и др. Получение точных отливок по пенополист;иролов 1 моделям, - литейное производство, 1969, 8, 0.7-9. 4.Патент Голландии № 143445, кл. В 22.С 9/04, 1975.

Uttfi ute

Авторы

Даты

1980-10-07—Публикация

1978-07-14—Подача