1

Изобретение относится к устройствам для выделения единичных штучных грузов из потока на конвейере и предназначено, преимущественно, для отделения и выдачи поодиночно грузов на приводном роликовом или аналогичном конвейере в станкостроении и иных отраслях производств.

Известно устройство для разделения штучных грузов на конвейере, содержаш,ее основание, на котором смонтированы отсекаюш,ие элементы, и конечные упоры в виде рычажной системы с пневмоцилиндром механизма отсекателя, расположенного под грузом и соосно трассе конвейера с грузонесущими органами, причем тянуш;ий односторонний пневмоцилиндр взаимодействует с возвратной пружиной, а рычажная система выполнена из двух трехплечих рычагов, расположенных по обе стороны трассы конвейера и в рабочем положении при отделении первого груза своими отсекающими элементами в виде упругих валиков рычагов охватывает снаружи и сжимает последующий груз, удерживая тем самым весь поток груза от следования за первым грузом.

При выключении пневмопривода пружина возвращает систему рычагов в сомкнутое положение передних плеч. Освобожденный поток грузов перемещается на один шаг и

упирается в конечные упоры, выполненные в виде поворотных роликов передних плеЧ подпружиненных рычагов 1. Однако это устройство обладает рядом

5 недостатков:

1. Расположение рычагов отсекателя снаружи транспортной системы увеличивает ее габарит по ширине, что не позволяет это техническое решение использовать для мно10 годорожечных, параллельных конвейерных систем.

2. Упругие валики рычагов при удержании потока груза располагаются значительно ближе к оси трассы, чем оси их поворота, что требует относительно повышенных усилий на удерживающей пружине и соответственно значительных усилий на тййущем пневмоцилиндре механизма отсекателя.

20 3. Приводная возвратная пружина в системе транспортировки потока груза представляет определенную опасность возникновения аварийных ситуаций. В случае выхода из строя пружины поток груза теряет какие-либо упоры, ограничивающие его перемещение.

4. Отсекающие элементы в виде упругих валиков рычагов, охватывающие и сжимающие грузы, воздействуют на поток за счет

30 сил трения.

Такая конструкция требует значительных усилий на сжатие груза при остановке потока.

Наиболее близким по технической сз щности и достигаемому результату к предложенному является устройство для разделения грузов, включающее основание с размещенными на нем отсекающими элементами и силовым цилиндром для перемещения отсекающих элементов .

Однако данное устройство является устройством специального назначения и не предназначено для обеспечения штучных грузов, так как приподымание тарыупором и проскальзывание груза под упоры приводит к больщим динамическим нагрузкам на упорах и в тяговом органе.

Целью изобретения является повыщение надежности путем снижения динамических нагрузок.

Указанная цель достигается тем, что устройство снабжено упором, ступенчатым копиром и ползуном с пальцами, причем упор и ступенчатый копир установлены на основании, а ползун связан с одной стороны через тягу с копиром, а с другой - с силовым цилиндром, при этом отсекающие элементы выполнены в виде двуплечих рычагов, причем на одном плече каждого рычага выполнен паз для взаимодействия с пальцем ползуна, а упор установлен с возможностью взаимодействия со ступенчатым копиром.

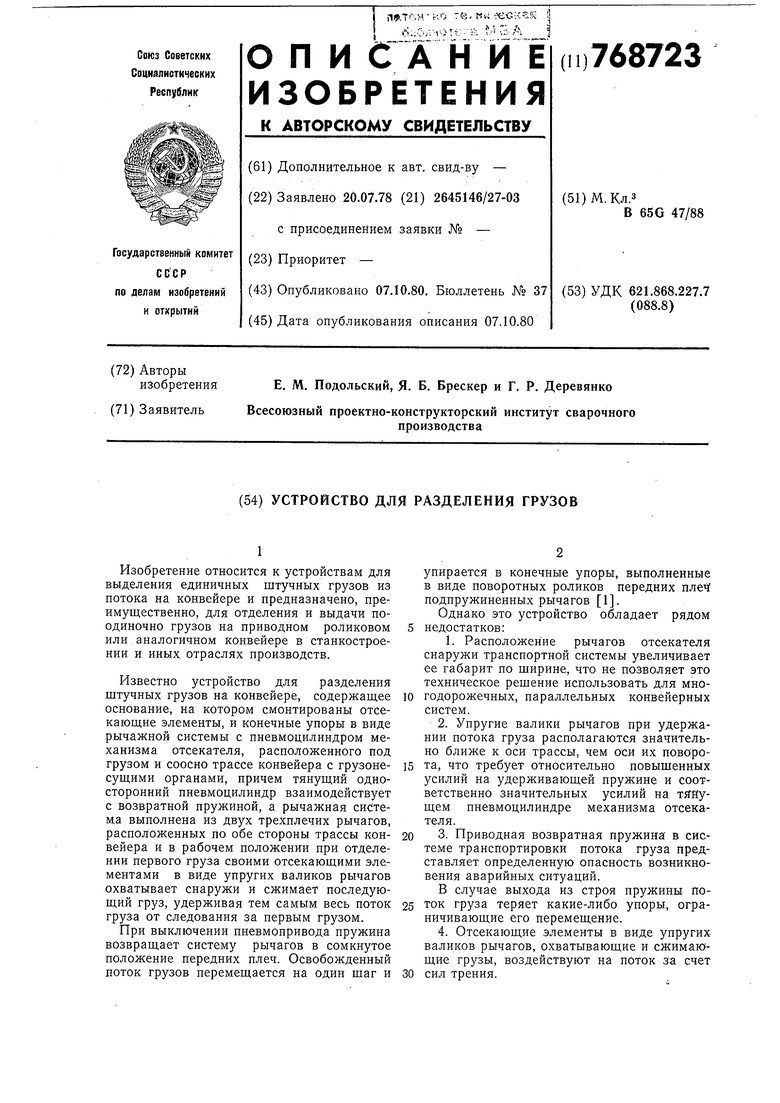

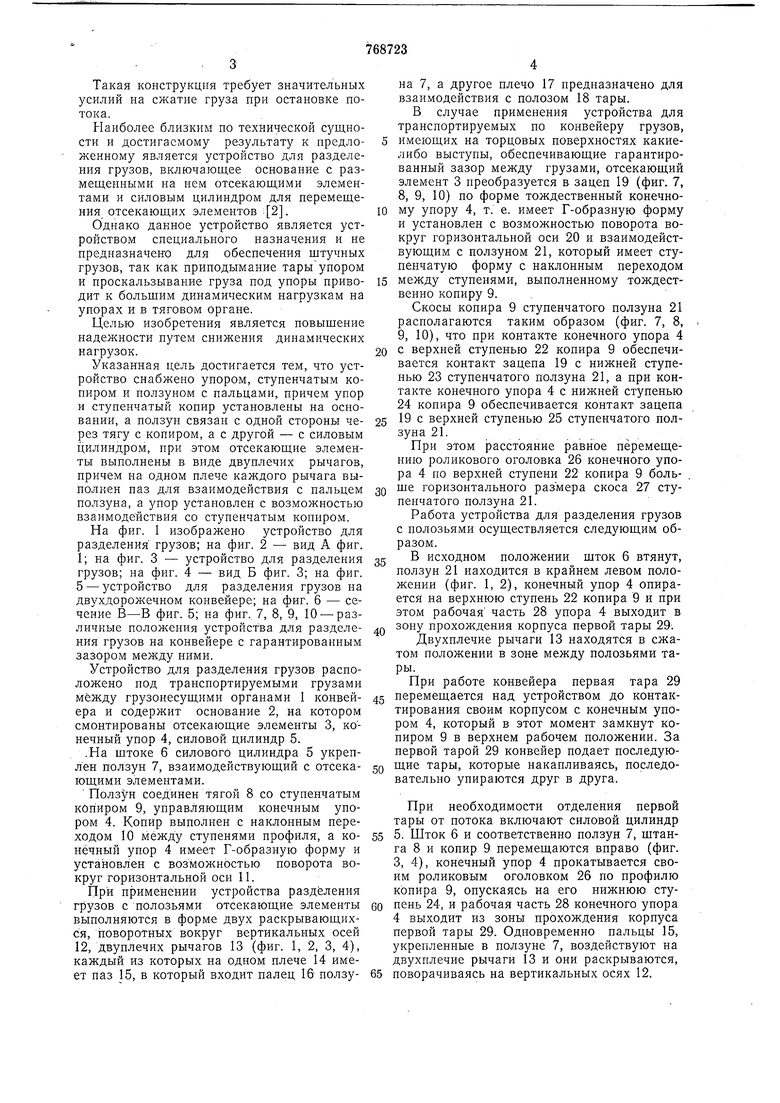

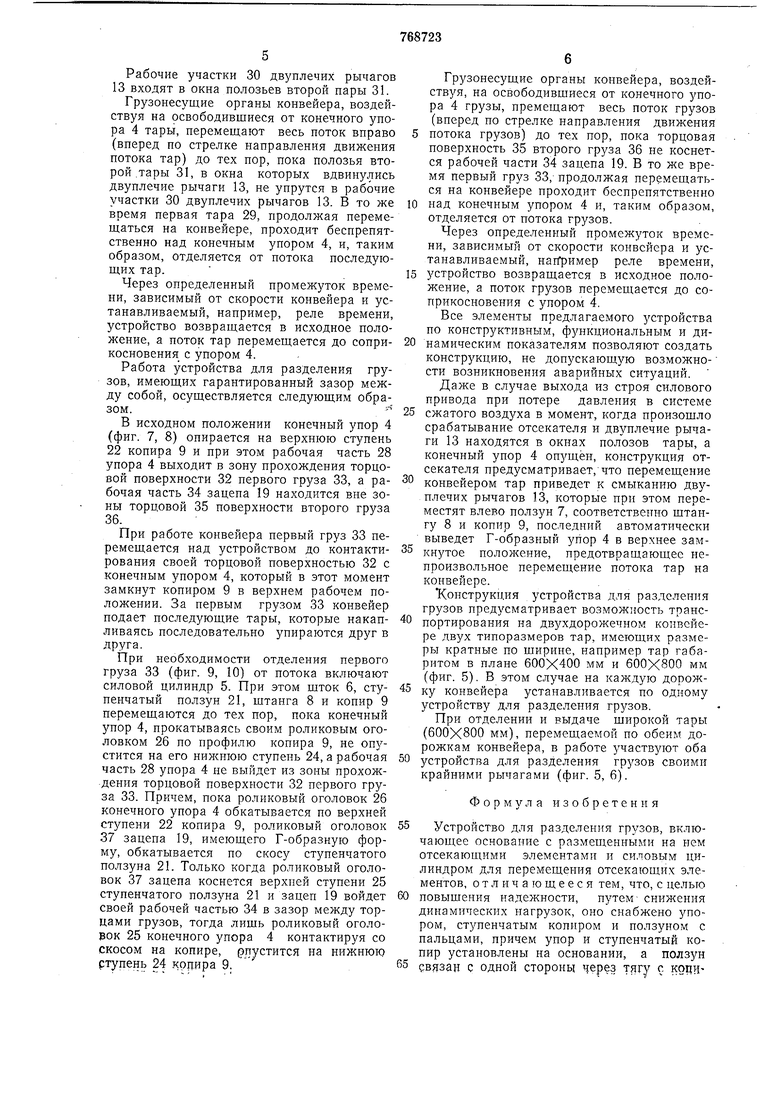

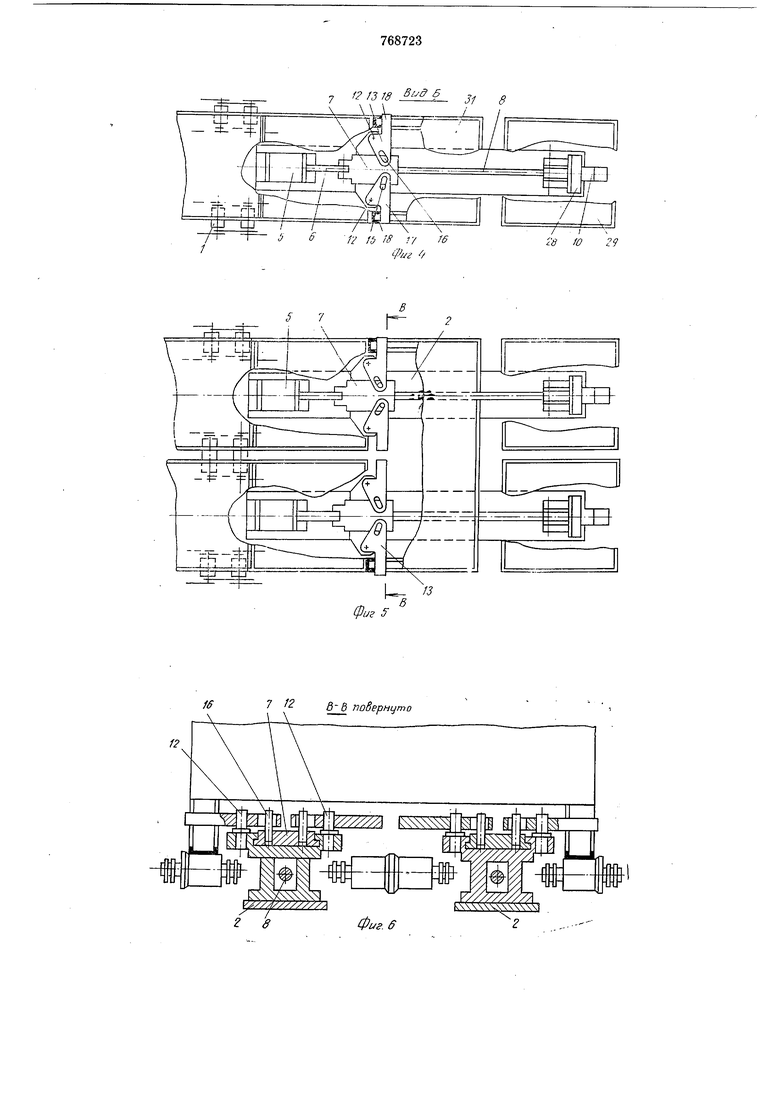

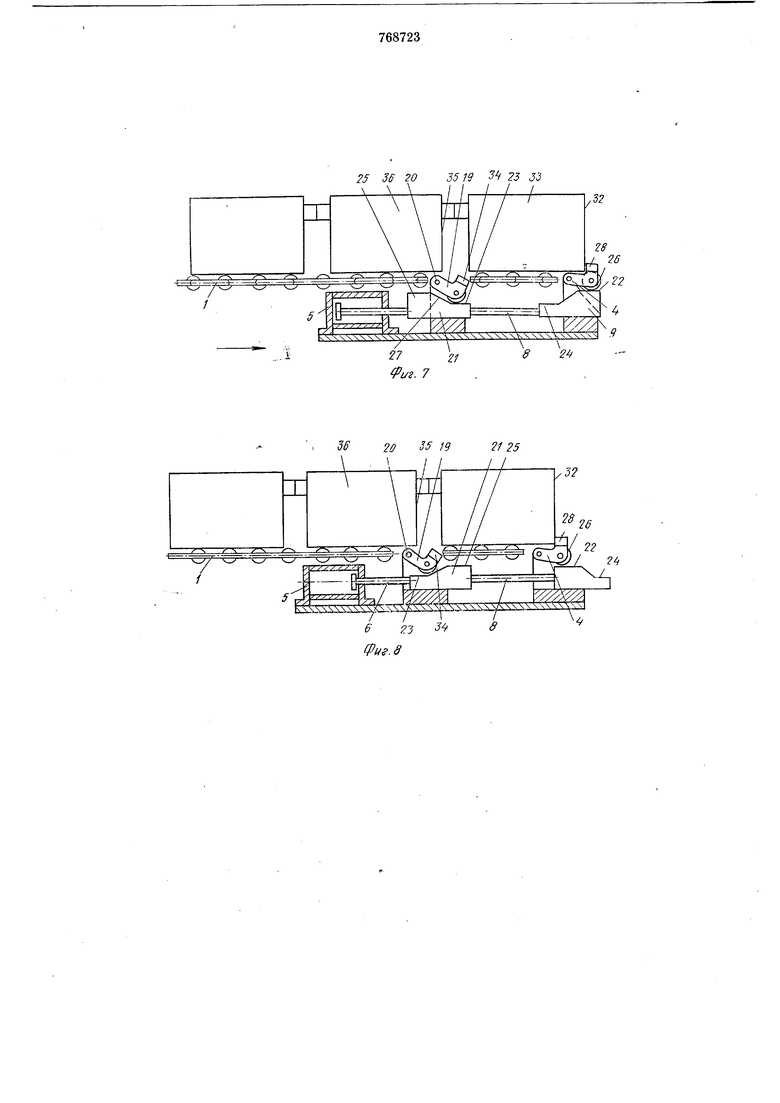

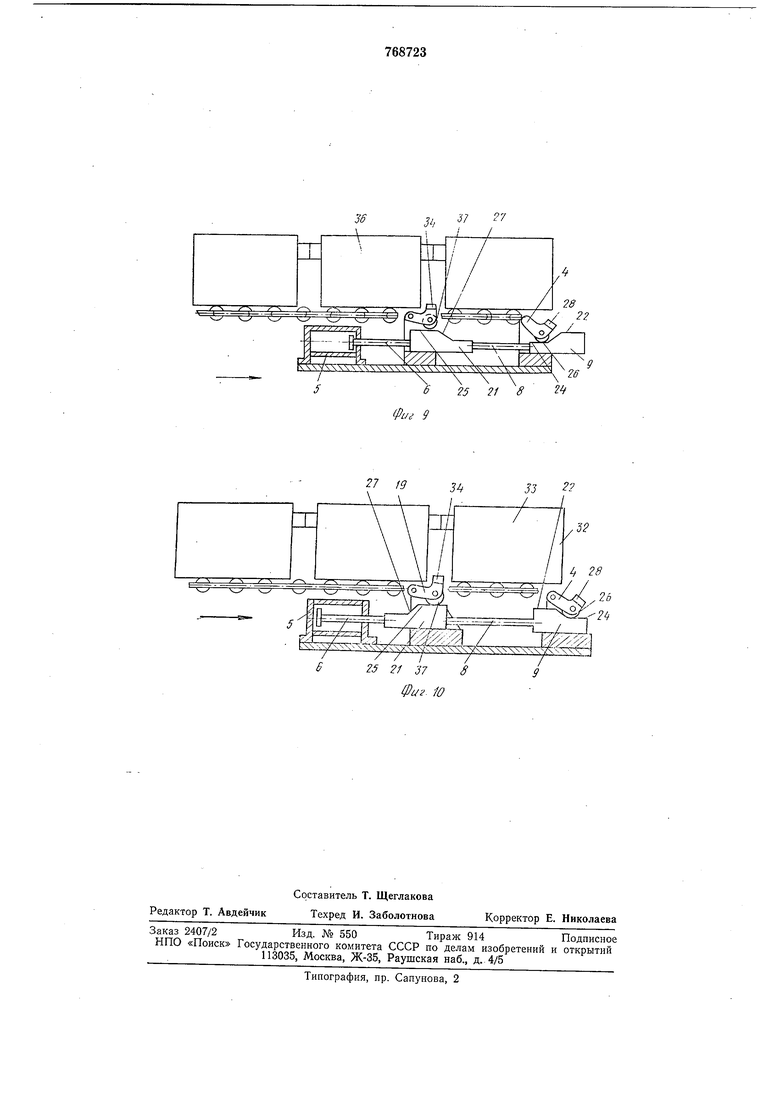

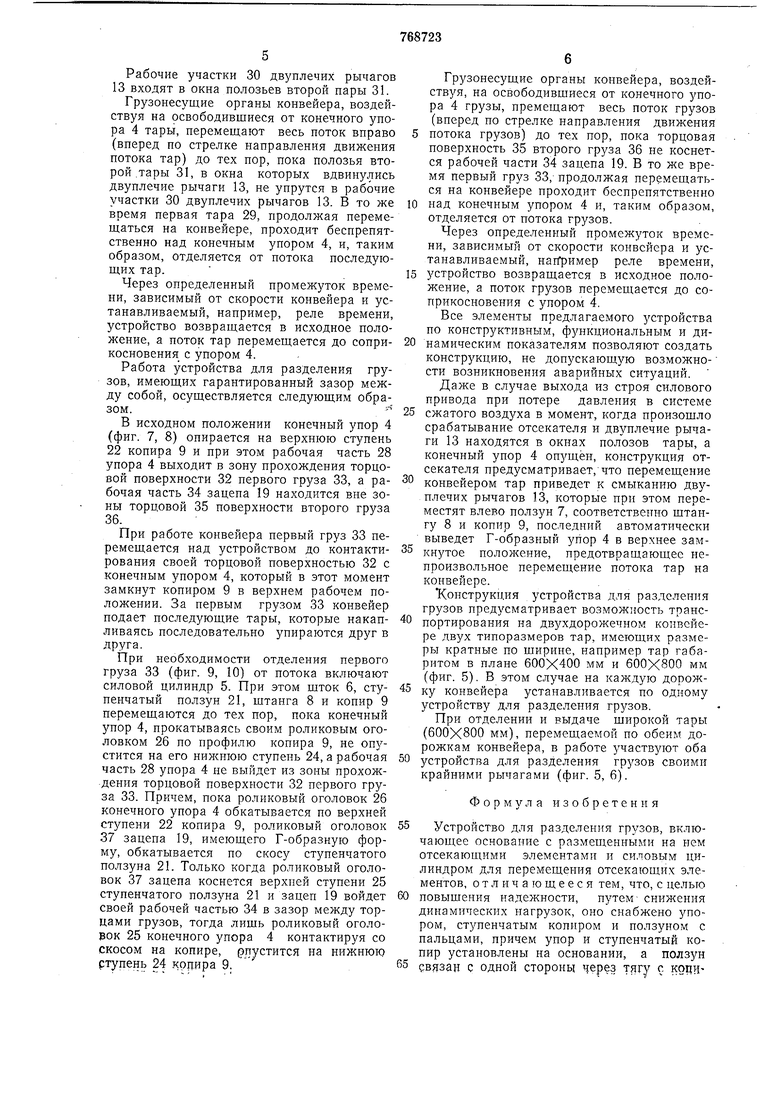

На фиг. 1 изображено устройство для разделения грузов; на фиг. 2 - вид А фиг. I; на фиг. 3 - устройство для разделения грузов; на фиг. 4 - вид Б фиг. 3; на фиг. 5 - устройство для разделения грузов на двухдорожечном конвейере; на фиг. 6 - сечение В-В фиг. 5; на фиг. 7, 8, 9, 10 -различные положения устройства для разделения грузов на конвейере с гарантированным зазором между ними.

Устройство для разделения грузов расположено нод транснортируемыми грузами между грузонесущими органами 1 конвейера и содержит основание 2, на котором смонтированы отсекающие элементы 3, конечный упор 4, силовой цилиндр 5.

.На щтоке 6 силового цилиндра 5 укреплен ползун 7, взаимодействующий с отсекающими элементами.

Ползун соединен тягой 8 со ступенчатым кОпиром 9, управляющим конечным упором 4. Копир выполнен с наклонным переходом 10 между ступенями профиля, а конечный упор 4 имеет Г-образную форму и установлен с возможностью поворота вокруг горизонтальной оси 11.

При применении устройства разделения грузов с полозьями отсекающие элементы выполняются в форме двух раскрывающихся, поворотных вокруг вертикальных осей 12, двуплечих рычагов 13 (фиг. 1, 2, 3, 4), каждый из которых на одном плече 14 имеет паз 15, в который входит палец 16 ползуна 7, а другое плечо 17 предназначено для взаимодействия с полозом 18 тары.

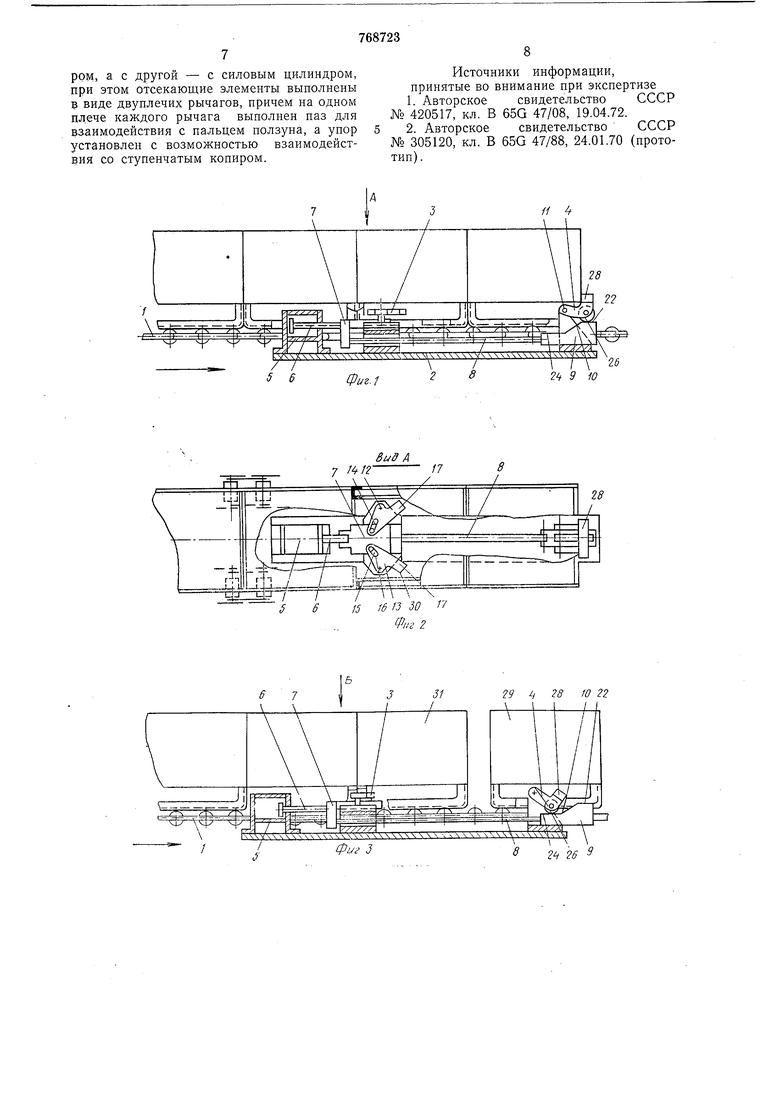

В случае применения устройства для транспортируемых по конвейеру грузов, 5 имеющих на торцовых поверхностях какиелибо выступы, обеспечивающие гарантированный зазор между грузами, отсекающий элемент 3 нреобразуется в зацеп 19 (фиг. 7,

8,9, 10) по форме тождественный конечно10 му упору 4, т. е. имеет Г-образную форму

и установлен с возможностью поворота вокруг горизонтальной оси 20 и взаимодействующим с ползуном 21, который имеет ступенчатую форму с наклонным переходом 15 между ступенями, выполненному тождественно копиру 9.

Скосы копира 9 ступенчатого ползуна 21 располагаются таким образом (фиг. 7, 8,

9,10), что при контакте конечного упора 4 0 с верхней ступенью 22 копира 9 обеспечивается контакт зацепа 19 с нижней ступенью 23 ступенчатого ползуна 21, а при контакте конечного упора 4 с нижней ступенью 24 конира 9 обеспечивается контакт зацепа

5 19 с верхней ступенью 25 ступенчатого ползуна 21.

Нри этом расстояние равное перемещению роликового оголовка 26 конечного упора 4 по верхней ступени 22 копира 9 больQ ще горизонтального размера скоса 27 стуненчатого ползуна 21.

Работа устройства для разделения грузов с полозьями осуществляется следующим образом.

r В исходном положении щток 6 втянут, ползун 21 находится в крайнем левом положении (фиг. 1, 2), конечный упор 4 опирается на верхнюю ступень 22 копира 9 и при этом рабочая часть 28 упора 4 выходит в

„ зону прохождения корпуса первой тары 29. Двухплечие рычаги 13 находятся в сжатом положении в зоне между полозьями тары. При работе конвейера первая тара 29

5 перемещается над устройством до контактирования своим корпусом с конечным упором 4, который в этот момент замкнут копиром 9 в верхнем рабочем положении. За первой тарой 29 конвейер подает последуюQ щие тары, которые накапливаясь, последовательно упираются друг в друга.

При необходимости отделения первой тары от потока включают силовой цилиндр

5 5. Шток 6 и соответственно ползун 7, щтанга 8 и копир 9 перемещаются вправо (фиг. 3, 4), конечный упор 4 прокатывается своим роликовым оголовком 26 по профилю копира 9, опускаясь на его нижнюю ступень 24, и рабочая часть 28 конечного упора 4 выходит из зоны прохождения корпуса первой тары 29. Одновременно пальцы 15, укрепленные в ползуне 7, воздействуют на двухплечие рычаги 13 и они раскрываются,

поворачиваясь на вертикальных осях 12.

Рабочие участки 30 двуплечих рычагов 13 входят в окна полозьев второй пары 31.

Грузонесущие органы конвейера, воздействуя на освободившиеся от конечного упора 4 тары, перемещают весь поток вправо (вперед по стрелке направления движения потока тар) до тех пор, пока полозья второй .тары 31, в окна которых вдвинулись двуплечие рычаги 13, не упрутся в рабочие участки 30 двуплечих рычагов 13. В то же время первая тара 29, продолжая перемещаться на конвейере, проходит беспрепятственно над конечным упором 4, и, таким образом, отделяется от потока последующих тар.

Через определенный промежуток времени, зависимый от скорости конвейера и устанавливаемый, например, реле времени, устройство возвращается в исходное положение, а поток тар перемещается до соприкосновения с упором 4.

Работа устройства для разделения грузов, имеющих гарантированный зазор между собой, осуществляется следующим образом.

В исходном положении конечный упор 4 (фиг. 7, 8) опирается на верхнюю ступень 22 копира 9 и при этом рабочая часть 28 упора 4 выходит в зону прохождения торцовой поверхности 32 первого груза 33, а рабочая часть 34 зацепа 19 находится вне зоны торцовой 35 поверхности второго груза 36.

При работе конвейера первый груз 33 перемещается над устройством до контактирования своей торцовой поверхностью 32 с конечным упором 4, который в этот момент замкнут копиром 9 в верхнем рабочем положении. За первым грузом 33 конвейер подает последующие тары, которые накапливаясь последовательно упираются друг в друга.

При необходимости отделения первого груза 33 (фиг. 9, 10) от потока включают силовой цилиндр 5. При этом щток 6, ступенчатый ползун 21, щтанга 8 и копир 9 перемещаются до тех пор, пока конечный упор 4, прокатываясь своим роликовым оголовком 26 по профилю копира 9, не опустится на его нижнюю ступень 24, а рабочая часть 28 упора 4 не выйдет из зоны прохождения торцовой поверхности 32 первого груза 33. Причем, пока роликовый оголовок 26 конечного упора 4 обкатывается по верхней ступени 22 копира 9, роликовый оголовок 37 зацепа 19, имеющего Г-образную форму, обкатывается по скосу ступенчатого ползуна 21. Только когда роликовый оголовок 37 зацепа коснется верхней ступени 25 ступенчатого ползуна 21 и зацеп 19 войдет своей рабочей частью 34 в зазор между торцами грузов, тогда лищь роликовый оголовок 25 конечного упора 4 контактируя со скосом на копире, рпустится на нижнюю ртупень 24 копира 9.

Грузонесущие органы конвейера, воздействуя, на освободивщиеся от конечного упора 4 грузы, премещают весь поток грузов (вперед по стрелке направления движения потока грузов) до тех пор, пока торцовая поверхность 35 второго груза 36 не коснется рабочей части 34 зацепа 19. В то же время первый груз 33, продолжая перемещаться на конвейере проходит беспрепятственно

над конечным упором 4 и, таким образом, отделяется от потока грузов.

Через определенный промежуток времени, зависимый от скорости конвейера и устанавливаемый, например реле времени,

устройство возвращается в исходное положение, а поток грузов перемещается до соприкосновения с упором 4.

Все элементы предлагаемого устройства по конструктивным, функциональным и динамическим показателям позволяют создать конструкцию, не допускающую возможно- сти возникновения аварийных ситуаций.

Даже в случае выхода из строя силового привода при потере давления в системе

сжатого воздуха в момент, когда произощло срабатывание отсекателя и дв шлечие рычаги 13 находятся в окнах полозов тары, а конечный упор 4 оп}щён, конструкция отсекателя предусматривает, что перемещение

конвейером тар приведет к смыканию двуплечих рычагов 13, которые при этом переместят влево ползет 7, соответственно щтангу 8 и копир 9, последний автоматически выведет Г-образный упор 4 в верхнее замкнутое положение, предотвращающее непроизвольное перемещение потока тар на конвейере.

Хонструкция устройства для разделения грузов предусматривает возможность транспортирования на двз хдорожечном конвейере двух типоразмеров тар, имеющих размеры кратные по ширине, например тар габаритом в плане 600X400 мм и 600X800 мм (фиг. 5). В этом случае на каждую дорожку конвейера уетанавливается по одному устройству для разделения грузов.

При отделении и выдаче щирокой тары (600X800 мм), перемещаемой по обеим дорожкам конвейера, в работе з.частв5аот оба

з стройства для разделения грузов своими крайними рычагами (фиг. 5, 6).

Формула изобретения

Устройство для разделения грузов, включающее основание с размещенными на нем отсекающими элементами и силовым цилиндром для перемещершя отсекающих элементов, отличающееся тем, что, с целью

повыщения надежности, путем- снижения динамических нагрузок, оно снабжено упором, стз енчатым копиром и ползуном с пальцами, причем упор и ступенчатый копир установлены на основании, а ползла

связан С одной стороны через тягу с коциром, а с другой - с силовым цилиндром, при этом отсекающие элемеиты выполнены в виде двуплечих рычагов, причем на одном плече каждого рычага выполнен паз для взаимодействия с пальцем ползуна, а упор установлен с возможностью взаимодействия со ступенчатым копиром.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 420517, кл. В 65G 47/08, 19.04.72.

2.Авторское свидетельство СССР № 305120, кл. В 65G 47/88, 24.01.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи стопы поддонов в зону перегрузки | 1983 |

|

SU1159850A1 |

| Подающее устройство | 1981 |

|

SU1039828A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Устройство для поштучной выдачи длинномерных цилиндрических изделий из пачки | 1989 |

|

SU1787910A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для хранения и транспортирования штучных изделий | 1978 |

|

SU745793A1 |

| Устройство для погрузки штучных грузов в вагон | 1989 |

|

SU1735170A1 |

| Устройство для останова груза | 1989 |

|

SU1698151A1 |

| Перегрузочное устройство стеллажного склада | 1982 |

|

SU1068352A1 |

| Люнет | 1986 |

|

SU1321548A1 |

J /7

6

Вид А

7

15 i6 3 50 // //. 2

31

9 // 28 /О 22

1 I /I 7

У ///}////////

2 8фиг. 6

2 B- д noSepHL/mo

Зе 20 S5 192125

25 ЗВ 0 3519 23 JJ

) / / / /

3

е 2

, / // /

3 27

3

19J4,

2

Л

Л

Ъ2

/

10

Авторы

Даты

1980-10-07—Публикация

1978-07-20—Подача