1

Изобретение относится к обработке метал лов давлением и может быть использовано для изготовления профилей из полосовых заготовок созданием местны.х утолщений.

Известны устройства для образования утолщений на кромках листов , которые содержат зажимные приспособления и фор.мующие инструменты в виде роликовой головки. Для утолщения кромок в этих устройствах листовой материал зажимают по всей длине с помощью прижимных планок, оставляя свободны.ми кромки листа, подлежащие осад- ш ке. После этого кро.мку разупрочняют нагревом по всей длине листа или только локально и осажива-ют ее, перемещая формующую роликовую головку относительно неподвижного зажимного приспособления или перемещая зажимное приспособление относительно неподвижной роликовой головки 1, 2 и 3.

Существенным недостатком известных устройств является то, что они не позволяют одновременно утолщать обе кромки и по- 2о лучать местные утолщения в средней части полосы или листа. Кроме этого, наличие зажимного приспособления в виде планок ограничивает длину формуемых листов и.полос.

Известно также устройство для образования утолщений на полосе, содержащее установленные на валах формующие ролики, опорный узел, имеющий опорный ролик, образующий с формующими роликами рабочий калибр, и вспомогательные ролики |4.

Указанное устройство позволяет получать утолщения в любом месте полосы практически неограниченной длины, так как зажим полосы при осадке осуществляется роликами.

Однако это устройство также обладает существенным недостатком, заключающимся в следующем.

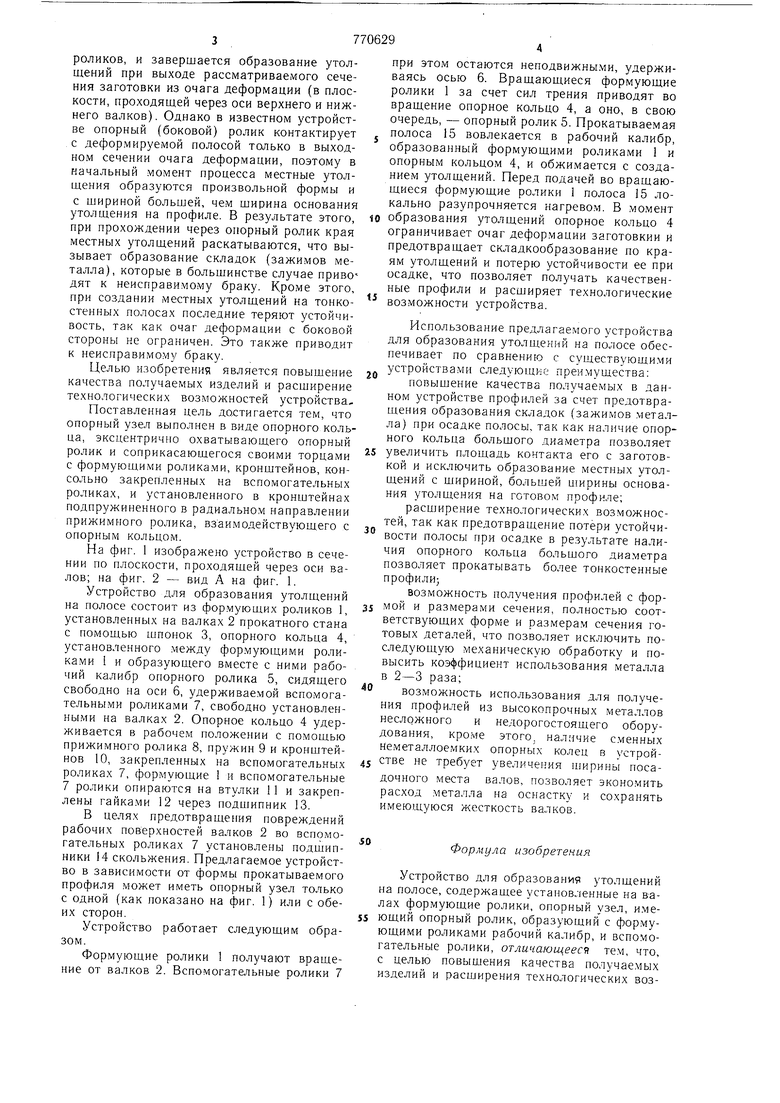

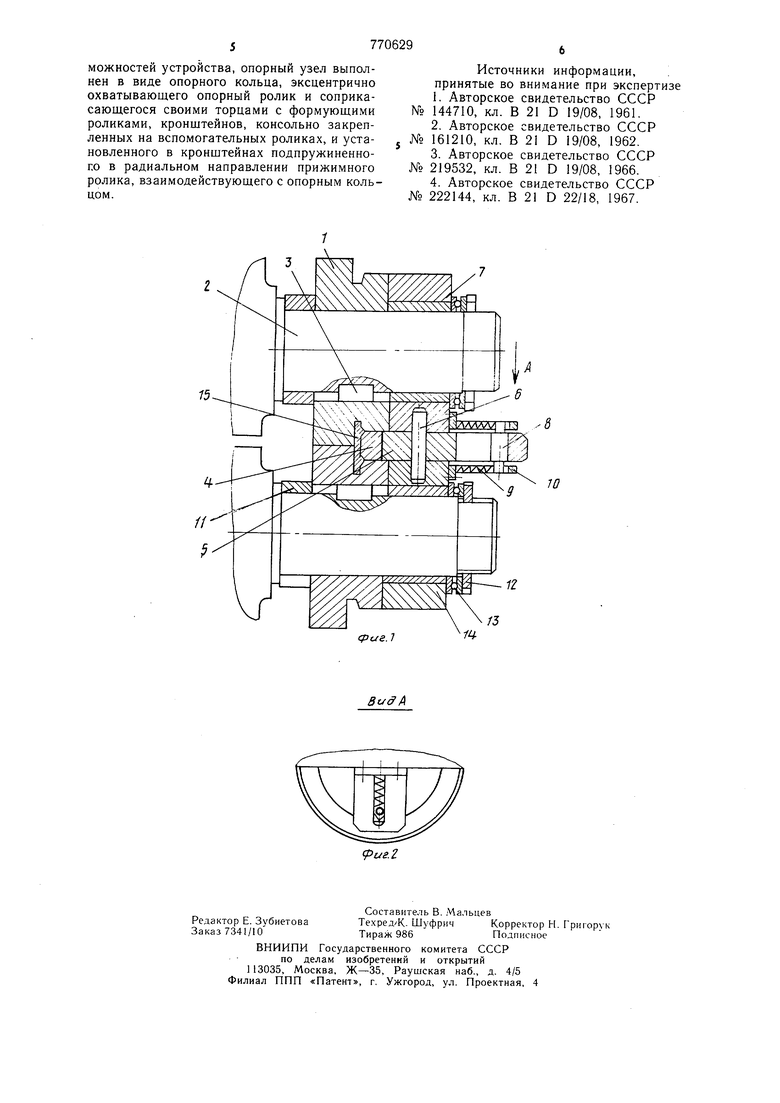

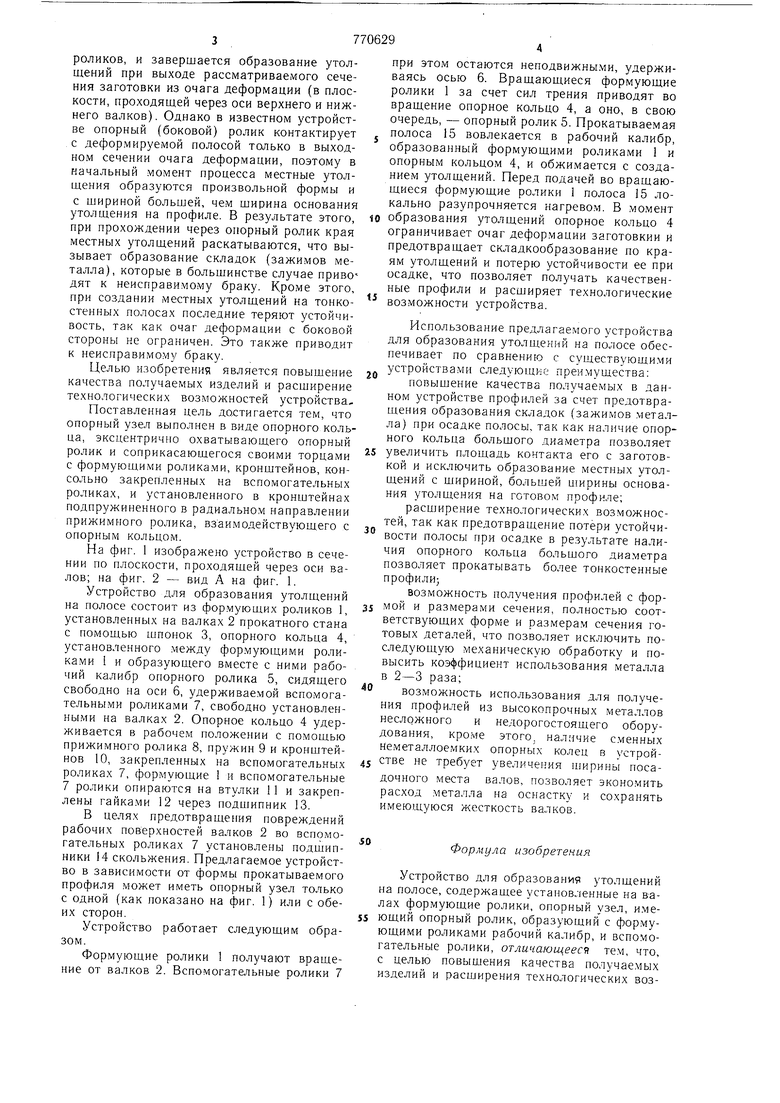

В процессе образования местны.х утолщений на полосе осадкой металл деформируется между формующими роликами в очаге деформации, длина которого зависит от диаметра формующих роликов и величины обжатия заготовки по высоте (чем больще диа.метр и обжатие, тем больще длина очага деформации). При осадке местные утолщения на полосе начинают образовываться во входном сечении, образованном плоскостью, проходящей через точки соприкосновения кромок полосы с ОСНОВ.НЫ.МИ (прокатными) диаметрами верхнего и нижнего формующих роликов, и завершается образование утолщений при выходе рассматриваемого сечения заготовки из очага деформации (в плоскости, проходящей через оси верхнего и нижнего валков). Однако в известном устройстве опорный (боковой) ролик контактирует с деформируемой полосой только в выходном сечении очага деформации, поэтому в начальный момент процесса местные утолщения образуются произвольной формы и с шириной большей, чем ширина основания утолщения на профиле. В результате этого, при прохождении через опорный ролик края местных утолщений раскатываются, что вызывает образование складок (зажимов металла), которые в большинстве случае приво дят к неисправимо.му браку. Кроме этого, при создании местных утолщений на тонкостенных полосах последние теряют устойчивость, так как очаг деформации с боковой стороны не ограничен. Это также приводит к неисправимому браку. Целью изобретения является повышение качества получаемых изделий и расщирение технологических возможностей устройства,Поставленная цель достигается тем, что опорный узел выполнен в виде опорного кольца, эксцентрично охватывающего опорный ролик и соприкасающегося своими торцами с формующими ролика.ми, кронштейнов, консольно закрепленных на вспомогательных роликах, и установленного в кронщтейнах подпружиненного в радиальном направлении прижимного ролика, взаимодействующего с опорным кольцом. На фиг. 1 изображено устройство в сечении по плоскости, проходящей через оси валов; на фиг. 2 - вид А на фиг. 1. Устройство для образования утолщений на полосе состоит из фор.мующих роликов 1, установленных на валках 2 прокатного стана с помощью щпонок 3, опорного кольца 4, установленного между формующими ролика.ми 1 и образующего вместе с ними рабочий калибр опорного ролика 5, сидящего свободно на оси 6, удерживаемой вспомогательными роликами 7, свободно установленны.ми на валках 2. Опорное кольцо 4 удерживается в рабочем положении с помощью прижимного ролика 8, пружин 9 и кронштейНОВ 10, закрепленных на вспомогательных роликах 7, формующие I и вспомогательные 7 ролики опираются на втулки 11 и закреплены гайками 12 через подщипник 13. В целях предотвращепия повреждений рабочих поверхностей валков 2 во вспомогательных роликах 7 установлены подшипники 14 скольжения. Предлагаемое устройство в зависимости от формы прокатываемого профиля может иметь опорный узел только с одной (как показано на фиг. 1) или с обеих сторон. Устройство работает следующим образом. Формующие ролики 1 получают вращение от валков 2. Вспомогательные ролики 7 при этом остаются неподвижными, удерживаясь осью 6. Вращающиеся формующие ролики 1 за счет сил трения приводят во вращение опорное кольцо 4, а оно, в свою очередь, - опорный ролик 5. Прокатываемая полоса 15 вовлекается в рабочий калибр, образованный формующими роликами 1 и опорным кольцом 4, и обжимается с созданием утолщений. Перед подачей во вращающиеся формующие ролики I полоса 15 локально разупрочняется нагревом. В .момент образования утолщений опорное кольцо 4 ограничивает очаг деформации заготовкии и предотвращает складкообразование по краям утолщений и потерю устойчивости ее при осадке, что позволяет получать качественные профили и расширяет технологические воз.можности устройства. Использование предлагаемого устройства для образования утолщений на полосе обеспечивает по сравнению с существующи.ми устройствами следующие преимущества: повышение качества получаемых в данном устройстве профилей за счет предотвращения образования складок (зажимов металла) при осадке полосы, так как наличие опорного кольца большого диаметра позволяет увеличить площадь контакта его с заготовкой и иск.тючить образование местных утолщений с щириной, больш-ей ширины основания утолщения на готовом профиле; расщирение технологических возможностей, так как предотвращение потери устойчивости полосы при осадке в результате наличия опорного кольца больщого диа.метра позволяет прокатывать более тонкостенные профили; воз.можность получения профилей с формой и размерами сечения, полностью соответствующих форме и размера.м сечения готовых деталей, что позволяет исключить последующую механическую обработку и повысить коэффициент использования металла в 2-3 раза; возможность использования для получения профилей из высокопрочных металлов несложного и недорогостоящего оборудования, кроме этого, наличие с.менных неметаллоемких опорных колец в устройстве не требует увеличения ширины посадочного места валов, позволяет эконо.мить расход металла на оснастку и сохранять имеющуюся жесткость валков. Формула изобретения Устройство для образования утолщений на полосе, содержащее установленные на валах формующие ролики, опорный узел, и.меющий опорный ролик, образующий с формующими роликами рабочий калибр, и вспомогательные ролики, отличающееся те.м, что, с целью повышения качества получаемых изделий и расширения технологических возможностей устройства, опорный узел выполнен в виде опорного кольца, эксцентрично охватывающего опорный ролик и соприкасающегося своими торцами с формующими роликами, кронштейнов, консольно закрепленных на вспомогательных роликах, и установленного в кронщтейнах подпружиненного в радиальном направлении прижимного ролика, взаимодействующего с опорным кольцом.

Источники информации, . принятые во внимание при экспертизе

1.Авторское свидетельство СССР 144710, кл. В 21 D 19/08, 1961.

2.Авторское свидетельство СССР 161210, кл. В 21 D 19/08, 1962.

3.Авторское свидетельство СССР 219532, кл. В 21 D 19/08, 1966.

4.Авторское свидетельство СССР 222144, кл. В 21 D 22/18, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ изготовления профилей из полосовых заготовок | 1978 |

|

SU774682A1 |

| СПОСОБ ПЕРЕКАТКИ РЕЛЬСОВ | 2013 |

|

RU2509615C1 |

| Прокатный стан | 1987 |

|

SU1421436A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2067901C1 |

| Устройство для образования утолщений на полосе | 1989 |

|

SU1787637A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ прокатки профилей | 1989 |

|

SU1750826A1 |

Авторы

Даты

1980-10-15—Публикация

1978-09-11—Подача