(54) ПРЕСС-ФОРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовленияВыплАВляЕМыХ МОдЕлЕй | 1979 |

|

SU831284A2 |

| Пресс-форма для изготовления выплавляемых моделей | 1976 |

|

SU601074A1 |

| Прессформа для изготовления выплавляемых моделей | 1974 |

|

SU526437A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026142C1 |

| Пресс-форма для изготовления выплавляемых моделей | 1990 |

|

SU1770029A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU910346A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1980 |

|

SU948528A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

| Пресс-форма для литья под давлением | 1975 |

|

SU605681A1 |

| УСТРОЙСТВО ДЛЯ ВЫТАЛКИВАНИЯ ОТЛИВОК | 1997 |

|

RU2124415C1 |

I

Изобретение относится к литейному производству и предназначено для изготовления моделей в производстве литья по выплавляемым моделям; оно может быть использовано в пресс-фор.мах для литья под давлением металлов и пластмасс.

Известны пресс-формы для литья по выплавляемым моделя.м с приспособлением для опережения выталкивания моделей, которое предназначено для предохранения моделей от ударов о выступающие толкатели при их выталкивании из пресс-формы 1.

При поступательном движении центральная втулка вращается, скользит своими спиральными паЗами по щтифтам, перемещаемым в пазах стержня, выполненных с меньшим углом подъема; происходит поступательное опережение втулки относительно трубчатых и штифтовых толкататей.

Механизм опережения сложен в изготовлении, сборке и ремонте, быстро выходит из строя.

Наиболее близким техническим решением к изобретению является пресс-форма с двухступенчатым выталкиванием отливок, в.которой для предотвращения поломок разновысотных моделей при выталкивании из формы одна из плит толкателей связана с опорной плитой через упругие элементы и снабжена ограничителем хода, а другая связана с приводом перемещения 2.

Однако известная пресс-форма ограничивает номенклатуру изделий, например изделий с получением отверстий параллельно или под углом к плоскости разъема, поскольку при раскрытии пресс-формы упругая сила резиновых упругих элементов может сразу передаваться плитам толкателей на выталкивание отливок, что приведет к их деформированию, так как из отливки не будут выведены стержни, получающие движение от автоматических .механизмов, связанных с ходом раскрытия пресс-формы.

Цель изобретения - повышение надеж15ности пресс-формы при эксплуатации и расширение номенклатуры получаемых изделий.

Это достигается выполнением механизма двухступенчатого толкания отливок в виде 20 двух пар плит толкателей, получающих движение от штырей привода перемещения в конце хода раскрытия пресс-формы, при этом в одной паре плит толкателей неподвижно укреплен упор, воздействующий через серьгу с роликом, шарнирно укрепленную на стойке, на другую пару плит толкателей.

Для уме.ньшения перекоса системы толкания пара плит толкателей снабжена ограничителем движения, а упор и серьга установлены попарно равномерно в диаметрально противоположном направлении.

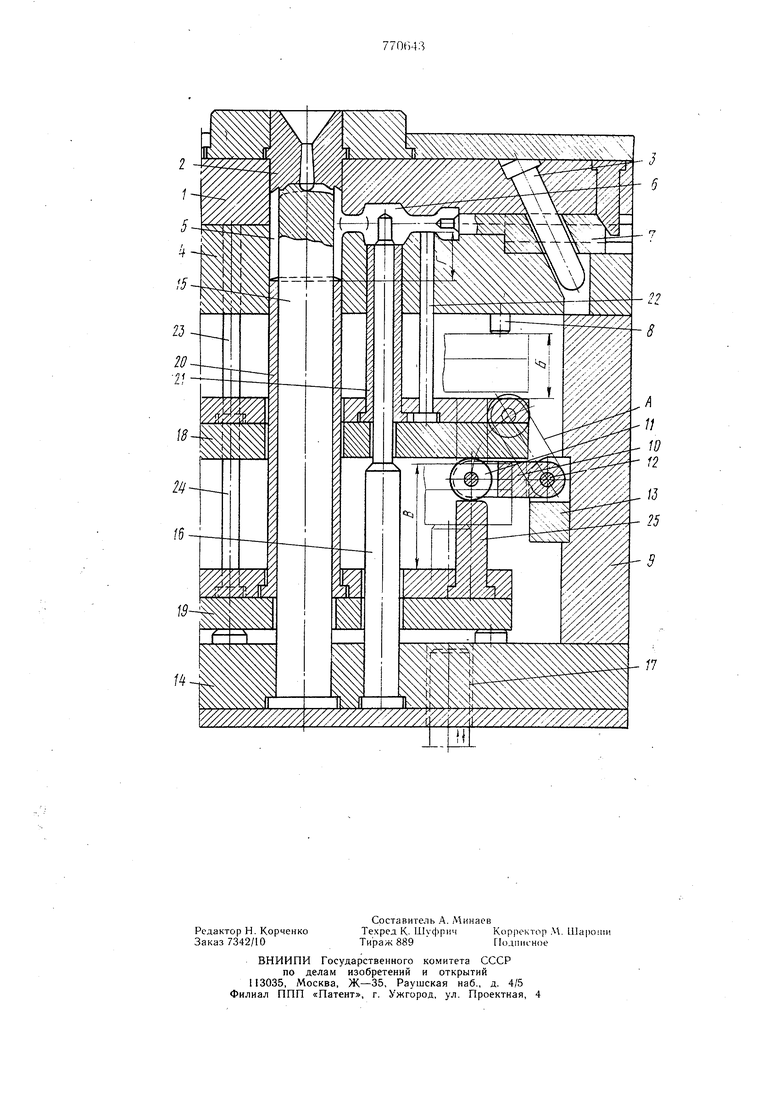

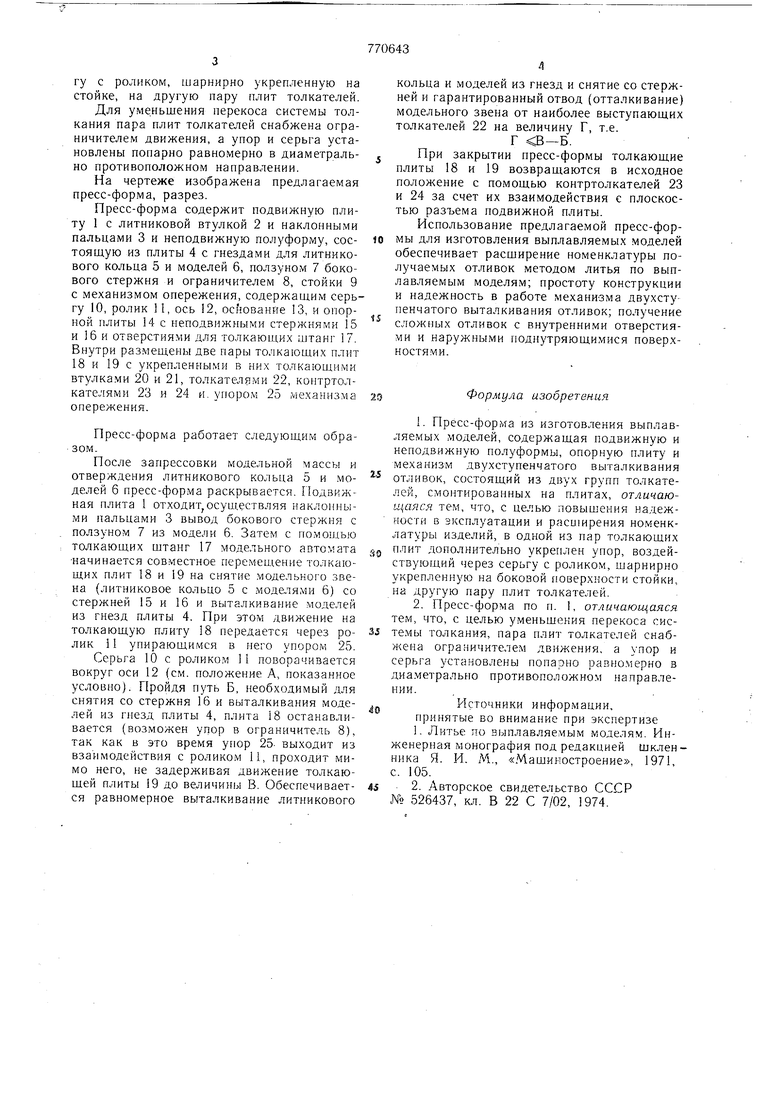

На чертеже изображена предлагаемая пресс-форма, разрез.

Пресс-форма содержит подвижную плиту 1 с литниковой втулкой 2 и наклонными пальцами 3 и неподвижную полуформу, состоящую из плиты 4 с гнездами для литникового кольца 5 и моделей 6, ползуном 7 бокового стержня и ограничителем 8, стойки 9 с механизмом опережения, содержащим серьгу 10, ролик 11, ось 12, основание 13, и опорной плиты 14 с неподвижными стержнями 15 и 16 и отверстиями для толкающих штанг 17. Внутри размещены две пары толкающих плит 18 и 19 с укрепленными в них толкающими втулками 20 и 21, толкателя.ми 22, контртолкателями 23 и 24 и.упором 25 механизма опережения.

Пресс-форма работает следующим образом.

После запрессовки модельной массы и отверждения литникового кольца 5 и моделей 6 пресс-фор.ма раскрывается. Подвижная плита 1 отходит,осуш,ествляя наклонными пальцами 3 вывод бокового стержня с ползуном 7 из модели 6. Затем с помощью толкающих щтанг 17 модельного автомата начинается совместное Г1еремеа1ение толкающих плит 18 и 19 на снятие .модельного звена (литниковое кольцо 5 с моделями 6) со стержней 15 и 16 и вь талкивание моделей из гнезд плиты 4. При этом движение на толкающую плиту 18 передается через ролик i 1 упирающимся в него упором 25.

Серьга 10 с ролико.м 11 поворачивается вокруг оси 12 (см. положение А, показанное условно). Пройдя путь Б, необходимый для снятия со стержня 16 и выталкивания моделей из гнезд плиты 4, плита 18 останавливается (возможен yriop в ограничитель 8), так как в это время упор 25- выходит из взаимодействия с роликом 11, проходит мимо него, не задерживая движение толкающей плиты 19 до величины В. Обеспечивается равномерное выталкивание литникового

кольца и моделей из гнезд и снятие со стержней и гарантированный отвод (отталкивание) модельного звена от наиболее выступающих толкателей 22 на величину Г, т.е. Г В-Б.

При закрытии пресс-формы толкающие плиты 18 и 19 возвращаются в исходное положение с помощью контртолкателей 23 и 24 за счет их взаимодействия с плоскостью разъема подвижной плиты.

Использование предлагаемой пресс-формь1 для изготовления выплавляемых моделей обеспечивает расщирение номенклатуры получаемых отливок методом литья по выплавляемым моделям; простоту конструкции и надежность в работе механизма двухступенчатого выталкивания отливок; получение сложных отливок с внутренними отверстиями и наружными поднутряющимися поверхностями.

Формула изобретения

плит дополнительно укреплен упор, воздействующий через серьгу с роликом, шарнирно укрепленную на боковой поверхности стойки, на другую пару плит толкателей.

Источники информации.

принятые во внимание при экспертизе

Авторы

Даты

1980-10-15—Публикация

1978-09-06—Подача