(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления выплавляемых моделей | 1980 |

|

SU948528A1 |

| Прессформа для изготовления выплавляемых моделей | 1974 |

|

SU526437A1 |

| Пресс-форма | 1978 |

|

SU770643A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| Литьевая форма с двухступенчатой системой выталкивания для полимерных изделий | 1980 |

|

SU876463A1 |

| Литьевая форма для изготовления полимерных изделий | 1985 |

|

SU1337277A1 |

| Литьевая форма для изготовления полимерных изделий | 1990 |

|

SU1706882A1 |

| Пресс-форма для литья под давлением | 1977 |

|

SU740399A1 |

| Литьевая форма для изготовления изделий из пластмасс | 1977 |

|

SU687714A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1976 |

|

SU601074A1 |

I

Изобретение относится к литейному производству и предназначено для изготовления моделей в производстве литья по выплавляемым моделям.

По основному авт. св. № 526437 известна пресс-форма с двухступенчатым выталкивателем, включающая подвижную и неподвижную части, стойки и механизм выталкивания, выполненный в виде двух групп толкателей, смонтированных на плитах, причем одна из плит связана с приводом машины, а другая через упругие элементы связана с опорной плитой и снабжена ограничителем хода.

В пресс-форме толкатели, поджимаемые через плиты усилием сжатых упругих элементов, начинают производить выталкивание модели из неподвижной полуформы в тот момент, когда начинает ракрываться прессформа и подвижная полуформа освобождает контртолкатели, при помощи которых через плиты толкателей производится сжатие упругих элементов и удерживаются на упорах пресс-формы плиты с толкателями 1.

Однако такое взаимодействие элементов пресс-формы приводит к тому, что готовая модель раскрытием ipecc-формы не открывается (не отлипает) от подвижной полуформы, а наоборот, дополнительно поджимается толкателями к подвижной полуформе оставаясь в ней после полного раскрытия пресс-формы. В таком случае необходимо дополнительное удаление модели из подвижн(5й полуформы и литника из литникового отверстия фланца. Необходимо, чтобы прессформа в первоначальный момент раскрытия обеспечивала отделение модели с литником от подвижной полуформы, а затем, при продолжении раскрытия пресс-формы, производилось выталкивание модели из .неподвижной полуформы jipH помощи толкателей.

Цель изобретения - уменьщение прилипания модели к подвижной полуформе.

Цель достигается тем, что пресс-форма снабжена подпружиненными упорами с ограниченной величиной хода, установленными в гнездах подвижной части пресс-формы, причем усилие пружин упоров обеспечивает противодавление предварительного сжатия упругих элементов.

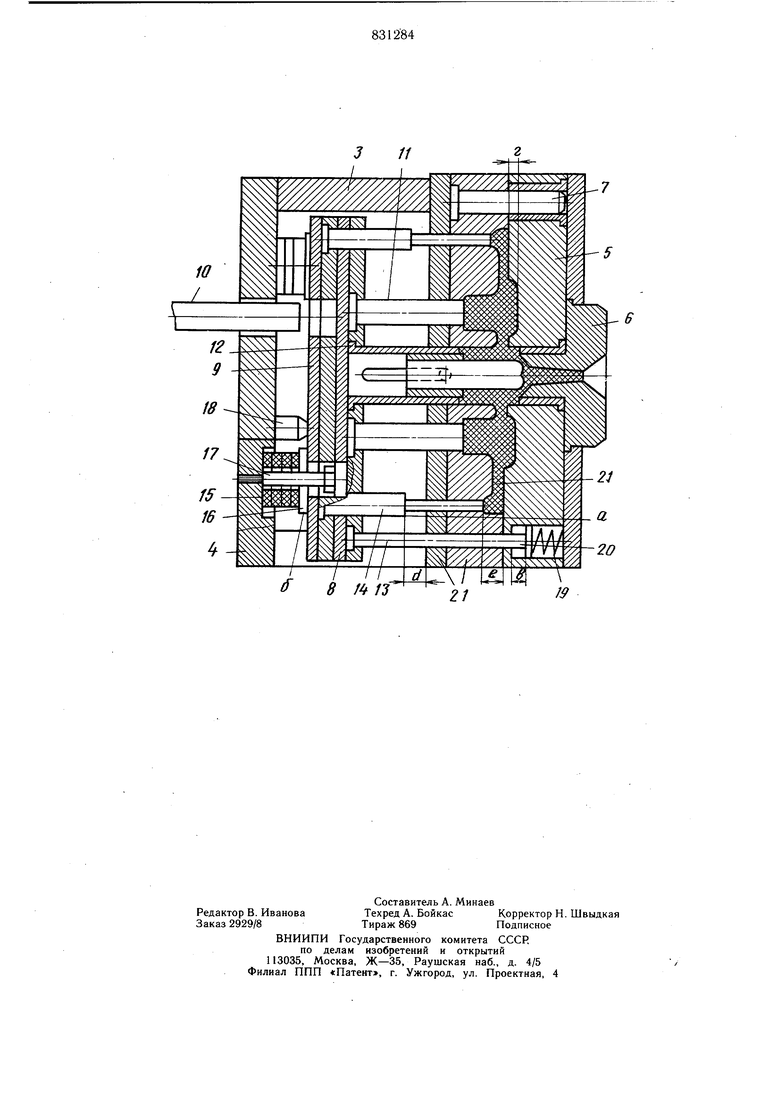

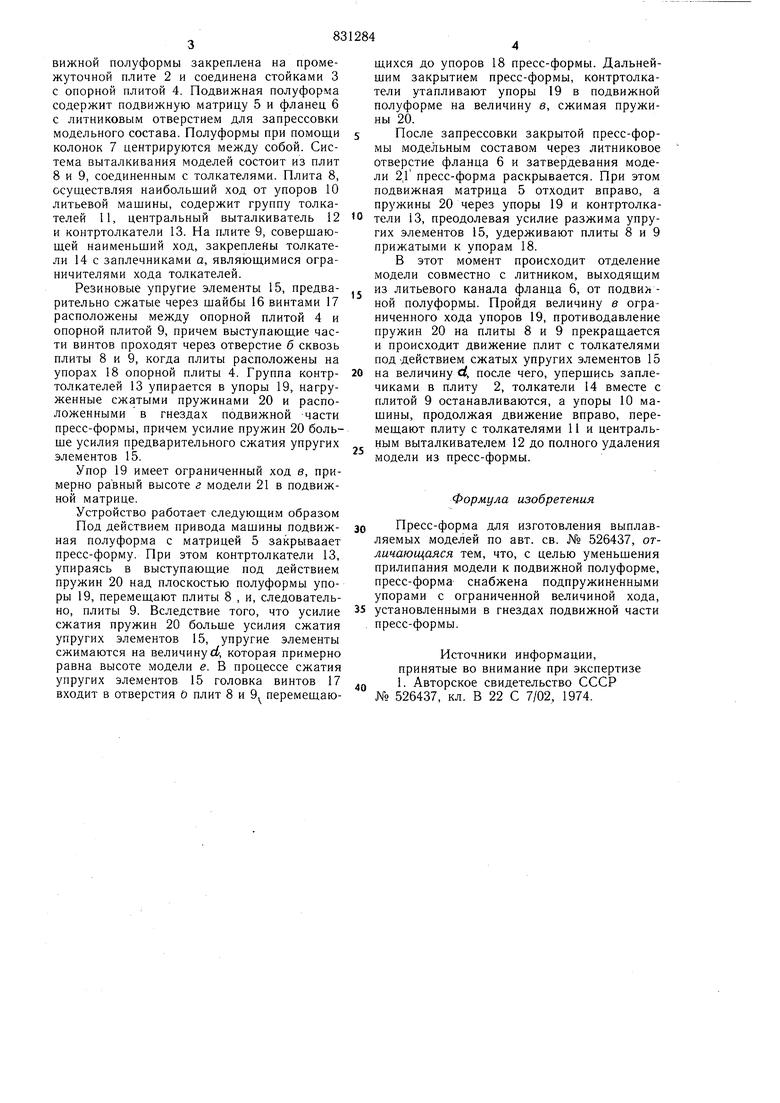

На чертеже предствлена предлагаемая пресс-форма, разрез.

Пресс-форма состоит из неподвижной и подвижной полуформы. Матрица 1 неподвижной полуформы закреплена на промежуточной плите 2 и соединена стойками 3 с опорной плитой 4. Подвижная полуформа содержит подвижную матрицу 5 и фланец 6 с литниковым отверстием для запрессовки модельного состава. Полуформы при помощи колонок 7 центрируются собой. Система выталкивания моделей состоит из плит 8 и 9, соединенным с толкателями. Плита 8, осуществляя наибольщий ход от упоров 10 литьевой мащины, содержит группу толкателей 11, центральный выталкиватель 12 и контртолкатели 13. На плите 9, соверщающей наименьщий ход, закреплены толкатели 14 с заплечниками а, являющимися ограничителями хода толкателей. Резиновые упругие элементы 15, предварительно сжатые через щайбы 16 винтами 17 расположены между опорной плитой 4 и опорной плитой 9, причем выступающие части винтов проходят через отверстие б сквозь плиты 8 и 9, когда плиты расположены на упорах 18 опорной плиты 4. Группа контртолкателей 13 упирается в упоры 19, нагруженные сжатыми пружинами 20 и расположенными в гнездах подвижной -части пресс-формы, причем усилие пружин 20 больще усилия предварительного сжатия упругих элементов 15. Упор 19 имеет ограниченный ход в, примерно равный высоте г модели 21 в подвижной матрице. Устройство работает следующим образом Под действием привода мащины подвижная полуформа с матрицей 5 закрываает пресс-форму. При этом контртолкатели 13, упираясь в выступающие под действием пружин 20 над плоскостью полуформы упоры 19, перемещают плиты 8 , и, следовательно, плиты 9. Вследствие того, что усилие сжатия пружин 20 больще усилия сжатия упругих элементов 15, упругие элементы сжимаются на величинус, которая примерно равна высоте модели е. В процессе сжатия упругих элементов 15 головка винтов 17 входит в отверстия О плит 8 и 9 перемещающихся до упоров 18 пресс-формы. Дальнейщим закрытием пресс-формы, контртолкатели утапливают упоры 19 в подвижной полуформе на величину в, сжимая пружины 20. После запрессовки закрытой пресс-формы модельным составом через литниковое отверстие фланца 6 и затвердевания модели 2,Г пресс-форма раскрывается. При этом подвижная матрица 5 отходит вправо, а пружины 20 через упоры 19 и контртолкатели 13, преодолевая усилие разжима упругих элементов 15, удерживают плиты 8 и 9 прижатыми к упорам 18. В этот момент происходит отделение модели совместно с литником, выходящим из литьевого канала фланца 6, от подви ной полуформы. Пройдя величину в ограниченного хода упоров 19, противодавление пружин 20 на плиты 8 и 9 прекращается и происходит движение плит с толкателями под-действием сжатых упругих элементов 15 на величину d, после чего, уперщись заплечиками в плиту 2, толкатели 14 вместе с плитой 9 останавливаются, а упоры 10 мащины, продолжая движение вправо, перемещают плиту с толкателями 11 и центральным выталкивателем 12 до полного удаления модели из пресс-формы. Формула изобретения Пресс-форма для изготовления выплавляемых моделей по авт. св. № 526437, отличающаяся тем, что, с целью уменьщения прилипания модели к подвижной полуформе, пресс-форма снабжена подпружиненными упорами с ограниченной величиной хода, установленными в гнездах подвижной части пресс-формы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 526437,кл. В 22 С 7/02, 1974.

8 /4 /У

Авторы

Даты

1981-05-23—Публикация

1979-09-24—Подача