Изобретение относится к области машиностроения, в частности к способам изготовления и сварки рам строительно-дорожных машин - грейдеров, экскаваторов, тракторов и других тяжелых машин, относящихся к группе спецтехники.

Одно из основных требований, предъявляемых к рамам, это жесткость конструкции, которая обеспечивается как точным позиционированием деталей рамы, предназначенных для сваривания, так и качеством и способом сварки. Известные и широко используемые способы изготовления рамных конструкций предполагают сборку изделий под сварку, обеспечивающую подлежащими сварке деталями необходимое взаимное расположение с закреплением их специальными приспособлениями или прихватками в сборочных устройствах - сборочных стендах и кондукторах, в которых выполняется сборка изделий на прихватках с последующей передачей собранного изделия в другое сварочное устройство; в сборочно-сварочных кондукторах, в которых выполняется не только сборочные, но и сварочные операции, в большинстве случаев без предварительной постановки прихваток; в сборочно-сварочных кондукторах -кантователях, в которых кроме сборки и сварки операций осуществляется также операции кантовки изделия в удобное для сварки положение. Размеры сварного изделия полностью определяются фактическими размерами деталей и положением фиксаторов и упоров сборочного кондуктора.

Так известно устройство для сборки под сварку и способ сварки с его применением (RU № 2137579 C1, B23K 37/04, B23K 31/02, опубликовано: 20.09.1999), предназначенные для сборки и сварки конструкций, например каркасов, из сортового проката, где в способе сварки изделия осуществляют сварку стыка свариваемых деталей, собранного посредством ложементов с фиксаторами, расположенных на раме, при этом ложементы выполняют в виде уголков с закрепленными в средней части полок перпендикулярно их плоскости стержнями с резьбой и фиксаторы выполняют в виде эластичной ленты с закрепленными на ее концах металлическими петлями, стержни вставляют в отверстия, которые выполняют в раме, и закрепляют в ней с возможностью вертикального перемещения и поворота вокруг своей оси, а на внешних поверхностях горизонтальной и вертикальной полок уголков устанавливают захваты для зацепления с петлями фиксаторов, которые выполняют в виде штырей или крюков, при этом каждый стык свариваемых деталей разделяют на четыре участка, вначале выполняют шов на участке, расположенном со стороны эластичной ленты, затем на участке со стороны противоположной ему полки ложемента, после чего выполняют шов на участке с другой стороны эластичной ленты и завершают сварку стыка швом со стороны второй полки ложемента.

Недостатком данного способа является наличие подготовительных вспомогательных операций, выполняемых на маталлообрабатывающих станках, дополнительных крепежных деталей, создающих сложность монтажа и увеличивающих время подготовительных работ.

Известен также способ сварки плоских рамных конструкций (SU 1579693 А1, В23К 37/04, опубл. 23.07.90 Бюлл. № 27), при котором плоскую раму, собранную на прихватках, устанавливают на опорную поверхность, прижимают конструкцию к базовым упорам и сваривают линии соединения элементов конструкции, при этом прижим конструкции к базовым упорам осуществляют последовательной фиксацией каждого элемента конструкции относительно соответствующих ему упоров и сварку производят последовательно каждой линии соединения прижимаемого элемента с другими элементами.

Данный способ принят в качестве ближайшего аналога.

Данный известный способ сварки плоских рамных конструкций недостаточно эффективен, поскольку требует дополнительных затрат времени на выполнение прихваточных швов перед установкой и основной сваркой, расчета длины прихваток в зависимости от параметров свариваемого изделия. При этом, при наложении основного шва прихватки должны быть полностью переварены. Кроме того, для изготовления рам тяжелых машин используется листовой раскрой до 40 мм толщины, выполнение прихваток в этом случае не эффективно, вследствие рисков увода сварочного соединения после остывания и разрушения сварочных прихваточных швов. Прихватки целесообразно использовать для деталей небольшой толщины до 6-8 мм.

Задачей настоящего изобретения является повышение эффективности способа изготовления рамы строительно-дорожных машин.

Технический результат, достигаемый изобретением заключается в повышении эффективности и надежности способа изготовления рамы строительно-дорожных машин с получением свариваемого изделия требуемой жесткости.

Технический результат достигается тем, что в способе изготовления рамы строительно-дорожных машин, включающем сборку рамы, фиксацию каждого конструктивного элемента конструкции базовыми и регулируемыми упорами, сварку, согласно изобретению конструктивные элементы рамы выполняют со сквозными пазами и выступами, сборку рамы осуществляют непосредственно в кондукторе, поочередно устанавливая в него конструктивные элементы рамы, и соединяя конструктивные элементы рамы, выполненные со сквозными пазами с конструктивными элементами рамы выполненными с выступами, путем вставления выступов в сквозные пазы, при этом сквозные пазы на конструктивных элементах рамы выполняют с заданным линейным допуском по всем направлениям, сварку собранной рамы ведут поэтапно, на первом этапе проводят круговую сварку выступов с участками конструктивных элементов рамы, примыкающих к выступу, с внешней стороны рамы, на втором этапе полностью заваривают стыки конструктивных элементов рамы.

Способ изготовления рамы строительно-дорожных машин иллюстрируется схематичными чертежами.

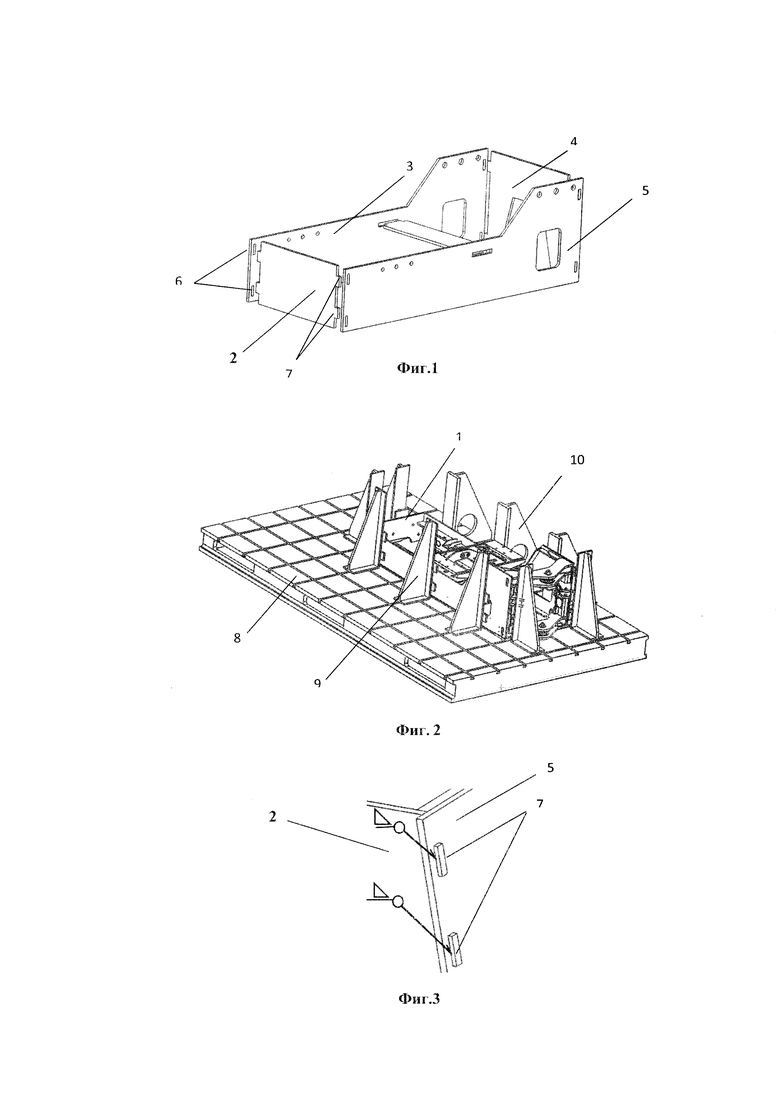

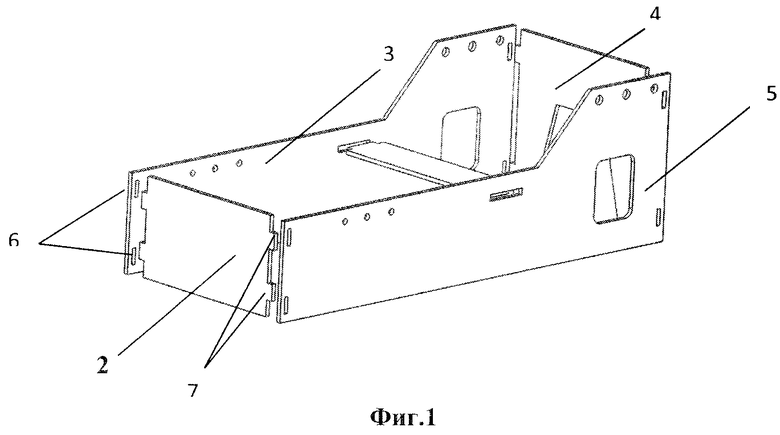

На фиг. 1 показаны не соединенные друг с другом конструктивные элементы рамы.

На фиг. 2 показан общий вид сборки под сварку - рама, размещенная в кондукторе.

На фиг. 3 показаны места сварки рамы - вокруг выступов, на первом этапе сваривания конструктивных элементов рамы.

Позициями на чертежах отмечены: рама 1; соединяемые конструктивные элементы рамы 2, 3, 4, 5; сквозные пазы 6; выступы 7; опорная поверхность кондуктора 8; базовые упоры 9; регулируемые упоры 10, сварочные швы на первом этапе сваривания П.

Способ изготовления рамы строительно-дорожных машин осуществляют следующим образом.

Производят раскрой деталей рамы необходимых линейных размеров из листового проката металла. В зависимости от конструкции рамы (прямоугольной, как показана на чертеже, или другой формы) на раскрое размечают выполнение сквозных пазов с заданным линейным допуском по всем направлениям, и выступов, с возможность вставки выступа в паз на стыкуемых конструктивных элементах рамы. Готовые конструктивные элементы рамы поочередно устанавливают в кондуктор, позиционируют по базовым упорам и прижимают регулируемыми упорами, и последовательно соединяют друг с другом, вставляя выступы в сквозные пазы. На первом этапе проводят сварку ручным способом круговую выступов с участками конструктивных элементов рамы, примыкающих к выступу, с внешней стороны рамы, на втором этапе полностью заваривают стыки элементов рамы, с использованием для сварки сварочных роботов-автоматов.

Заявляемый способ позволяет повысить эффективность изготовления рам для тяжелых строительно-дорожных машин, как за счет уменьшения временных затрат, вследствие исключения прихваточной сварки, так и за счет достижения необходимой жесткости и прочности рамы.

Изготовление надежной заготовки рамы, с достаточно прочным соединением ее конструктивных элементов, отвечающей заданным линейным и угловым размерам рамы, непосредственно в кондукторе позволяет исключить появление дефектов, которые могут появляться при изготовлении заготовки на «прихватках» при загрузке ее в кондуктор.

Поэтапное выполнение сварки, с проведением сварки на первом этапе ручным способом вокруг выступов с участками конструктивных элементов рамы, примыкающих к выступу с внешней стороны рамы, позволяет исключить деформацию изделия и обеспечивает равномерность натяжения металла и усиление конструкции, а сварка на втором этапе обеспечивает заданные параметры жесткости рамы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СВАРНЫХ КРУПНОГАБАРИТНЫХ ТОЛСТОЛИСТОВЫХ ОРТОТРОПНЫХ ПЛИТ ИЗ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД АВТОМАТИЧЕСКУЮ СВАРКУ | 2003 |

|

RU2254974C2 |

| Способ изготовления сварных конструкций (его варианты) | 1982 |

|

SU1077737A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| Способ изготовления крупногабаритных конструкций | 1986 |

|

SU1428555A2 |

| Способ изготовления крупногабаритных конструкций | 1978 |

|

SU770702A1 |

| Способ изготовления образцов с трещиноподобными дефектами в сварном шве | 1991 |

|

SU1821318A1 |

| Устройство для сборки под сварку кольцевых стыков | 1986 |

|

SU1400829A1 |

| СПОСОБ РОБОТИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ НЕСУЩЕЙ КОНСТРУКЦИИ УСТАНОВКИ ДЛЯ ПЕРЕВОЗКИ ЛЮДЕЙ | 2017 |

|

RU2729130C2 |

| УСТАНОВКА ДЛЯ СБОРКИ НАБОРА С ПОЛОТНИЩАМИ | 2006 |

|

RU2329178C2 |

| СПОСОБ СБОРКИ ПЛОСКИХ СЕКЦИЙ КОРПУСА КОРАБЛЯ | 2007 |

|

RU2465167C2 |

Изобретение может быть использовано для изготовления сваркой рам строительно-дорожных машин, в том числе грейдеров, экскаваторов, тракторов и других тяжелых машин, относящихся к группе спецтехники. На части конструктивных элементов рамы выполняют сквозные пазы, а на другой части - соответствующие выступы. Осуществляют сборку рамы в кондукторе с поочередной установкой и фиксацией в кондукторе конструктивных элементов рамы с помощью базовых и регулируемых упоров, при этом соединяют их путем вставления выступов в пазы. Сварку собранной рамы осуществляют поэтапно, на первом из которых проводят ручную круговую сварку выступов с участками конструктивных элементов рамы, примыкающих к выступу, с внешней стороны рамы. На втором этапе полностью заваривают стыки конструктивных элементов рамы. Способ позволяет уменьшить временные затраты на изготовление рам для строительно-дорожных машин, обеспечивает необходимую жесткость и прочность рамы. 3 ил.

Способ изготовления рамы строительно-дорожных машин, включающий сборку рамы с фиксацией каждого конструктивного элемента конструкции с помощью базовых и регулируемых упоров и сварку собранной рамы, отличающийся тем, что часть конструктивных элементов рамы выполняют со сквозными пазами, а другую часть - с соответствующими выступами, сборку рамы с фиксацией элементов конструкции осуществляют в кондукторе, при этом поочередно устанавливают в него конструктивные элементы рамы и соединяют их, вставляя выступы в сквозные пазы, а сварку собранной рамы осуществляют поэтапно, на первом из которых проводят ручную сварку выступов с участками конструктивных элементов рамы, примыкающих к выступу с внешней стороны рамы, а на втором этапе полностью заваривают стыки конструктивных элементов рамы.

| Способ автоматической сварки плоских рамных конструкций и устройство для его осуществления | 1987 |

|

SU1579693A1 |

| 0 |

|

SU188518A1 | |

| СЦЕПНАЯ КУЛАЧКОВАЯ МУФТА | 0 |

|

SU219343A1 |

| Устройство для завинчивания деталей | 1986 |

|

SU1388259A1 |

| Электрическая рельсовая педаль | 1933 |

|

SU35239A1 |

| JP 2001340962 A, 11.12.2001. | |||

Авторы

Даты

2025-02-03—Публикация

2023-11-22—Подача