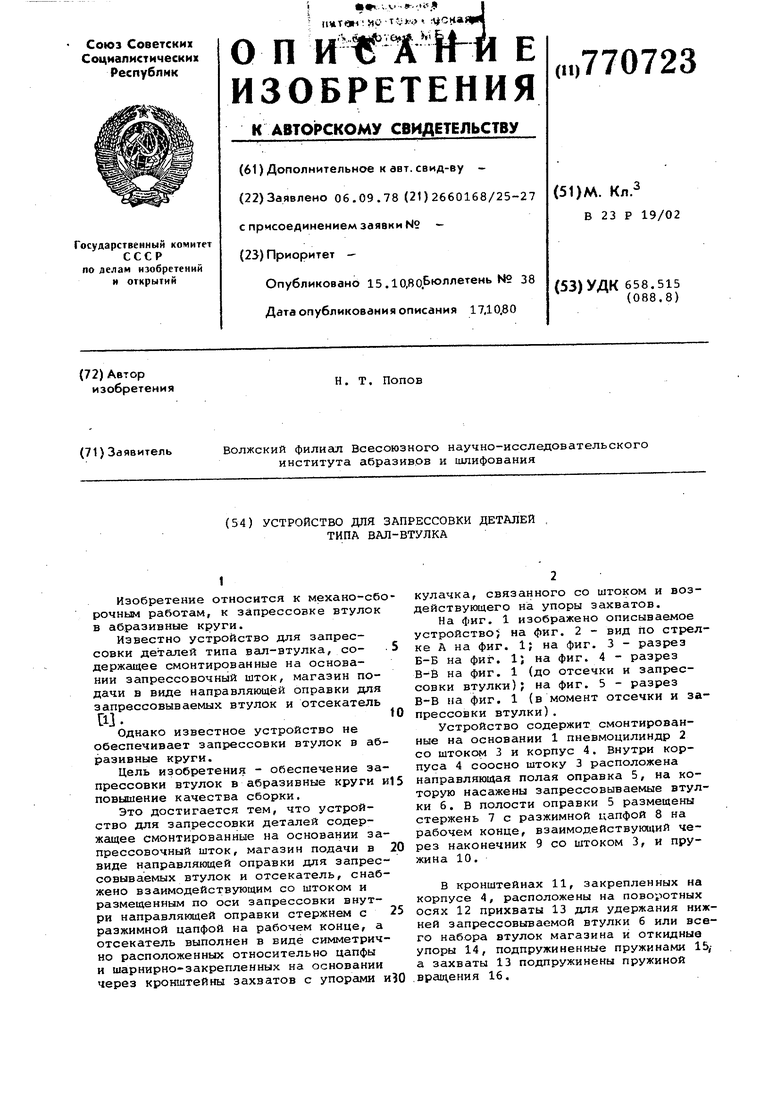

Для ограничения хода прихватов служат установочные болты 17.

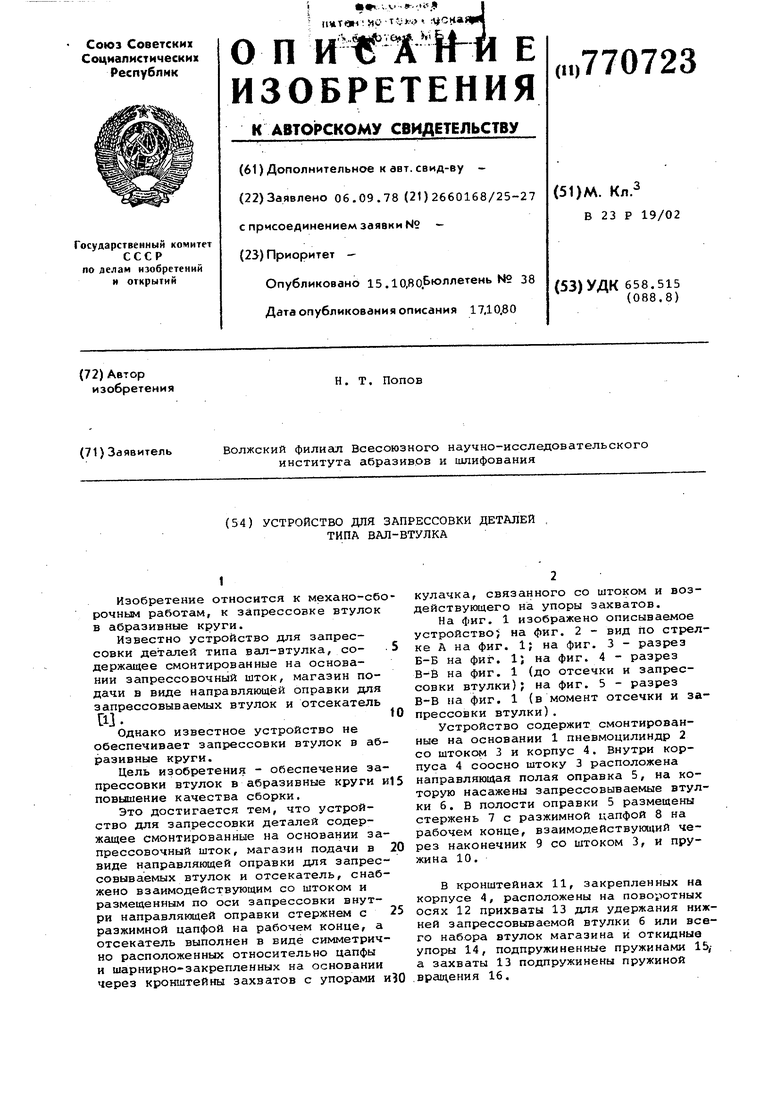

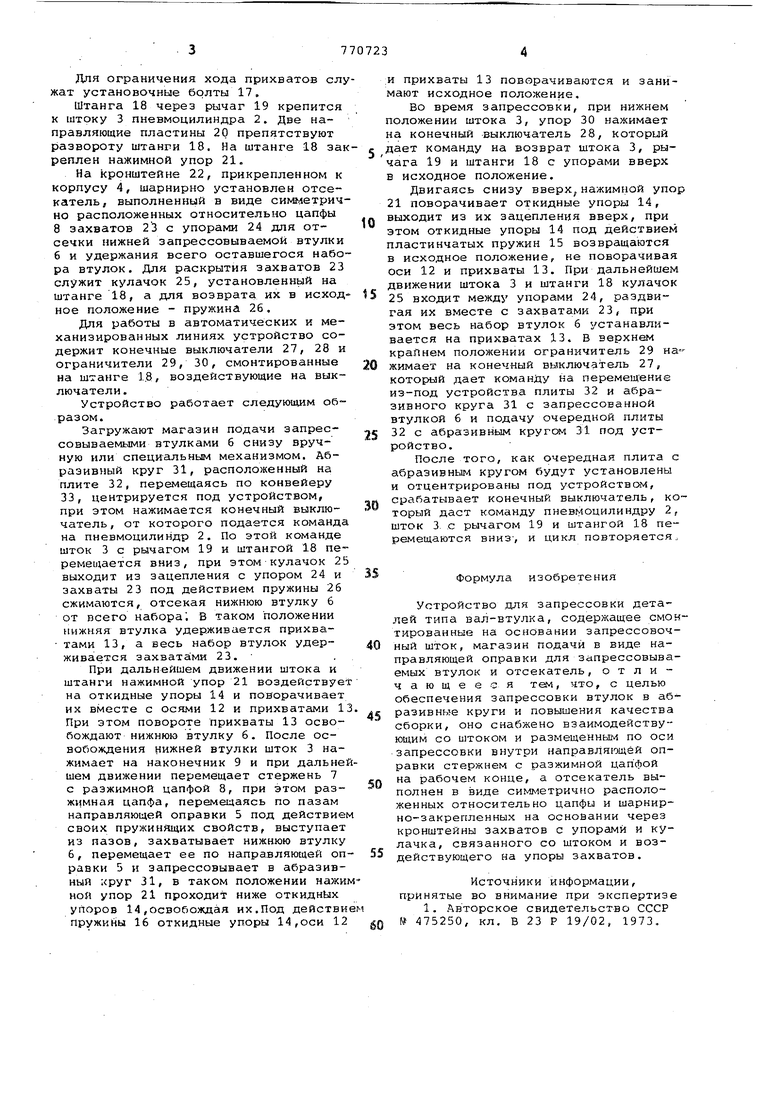

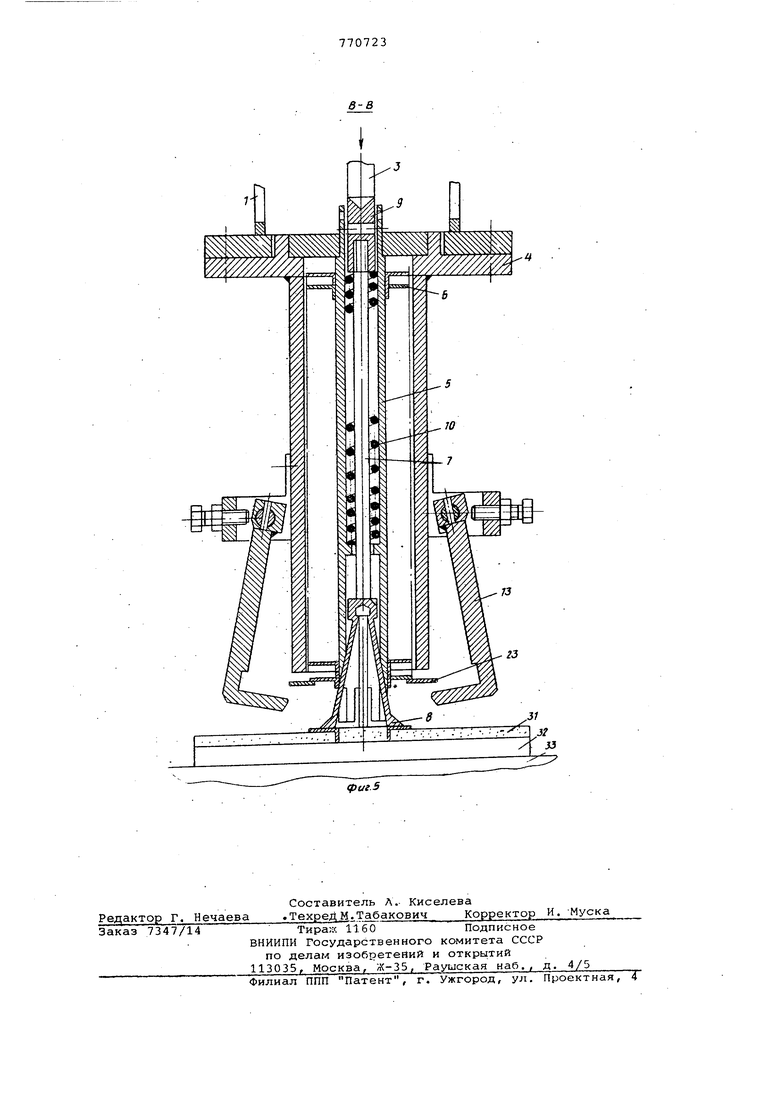

Штанга 18 через рычаг 19 крепится к штоку 3 пневмоцилиндра 2. Две направляющие пластины 20 препятствуют развороту штанги 18. На штанге 18 закреплен нажимной упор 21.

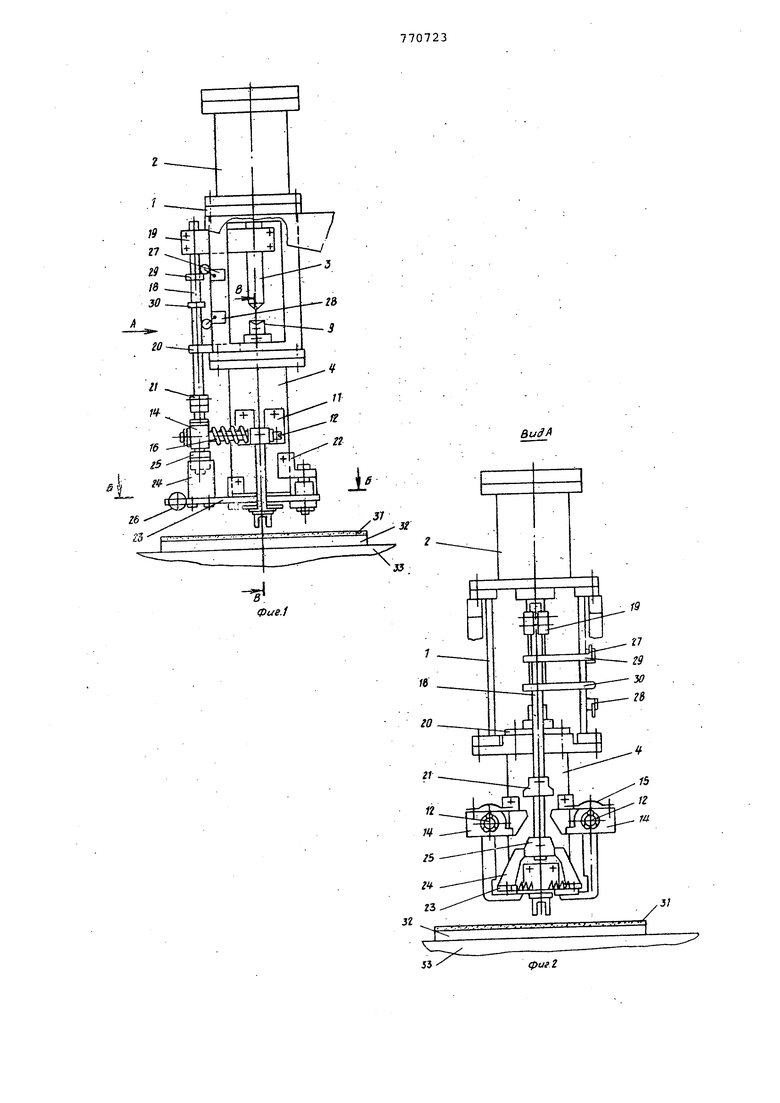

На кронштейне 2.2, прикрепленном к корпусу 4, шарнирно установлен отсекатель, выполненный в виде симметрично расположенных относительно цапфы 8 захватов 23 с упорами 24 для отсечки нижней запрессовываемой втулки 6 и удержания всего оставшегося набора втулок. Для раскрытия захватов 23 служит кулачок 25, установленный на штанге 18, а для возврата их в исходное положение - пружина 26.

Для работы в автоматических и механизированных линиях устройство содержит конечные выключатели 27, 28 и ограничители 29, 30, смонтированные на штанге 1.8, воздействующие на выключатели.

Устройство работает следующим образом.

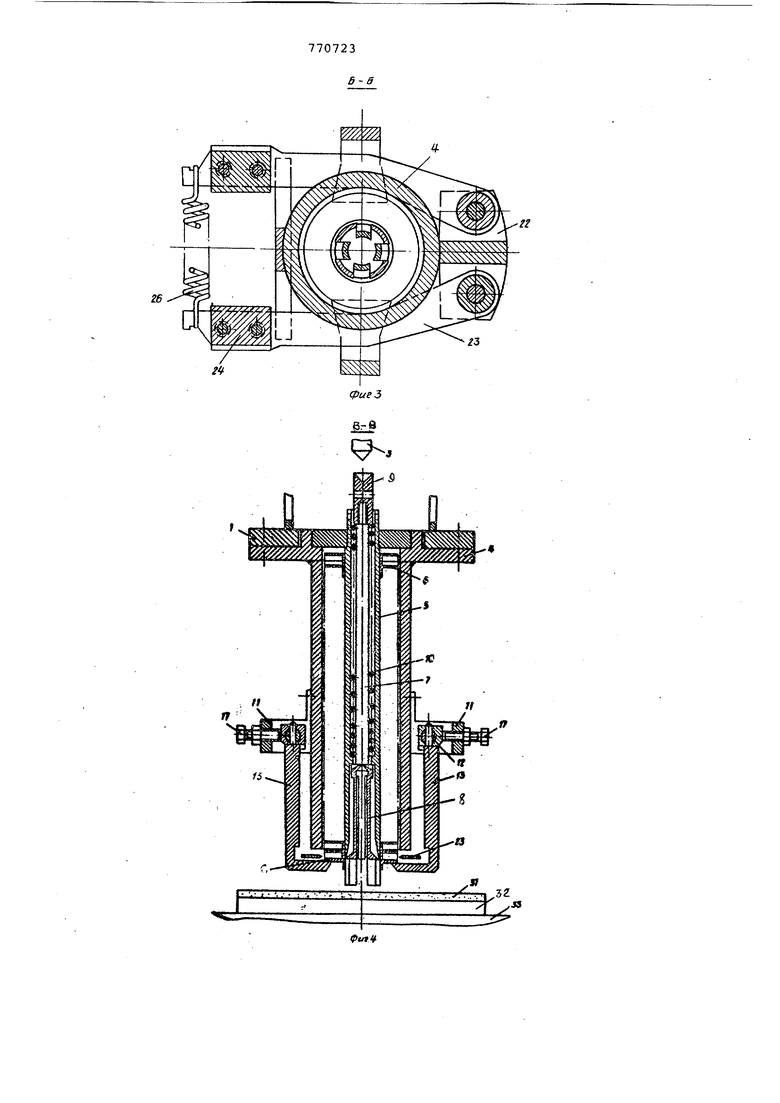

Загружают магазин подачи запрессовываемыми втулками 6 снизу вручную или специальным механизмом. Абразивный круг 31, расположенный на плите 32, перемещаясь по конвейеру 33, центрируется под устройством, при этом нажимается конечный выключатель, от которого подается команда на пневмоцилиндр 2. По этой команде шток 3 с рычагом 19 и штангой 18 перемещается вниз, при этом кулачок 25 выходит из зацепления с упором 24 и захваты 23 под действием пружины 26 сжимаются, отсекая нижнюю втулку 6 от всего набора . В таком положении нижняя втулка удерживается прихватами 13, а весь набор втулок удерживается захвата;ми 23.

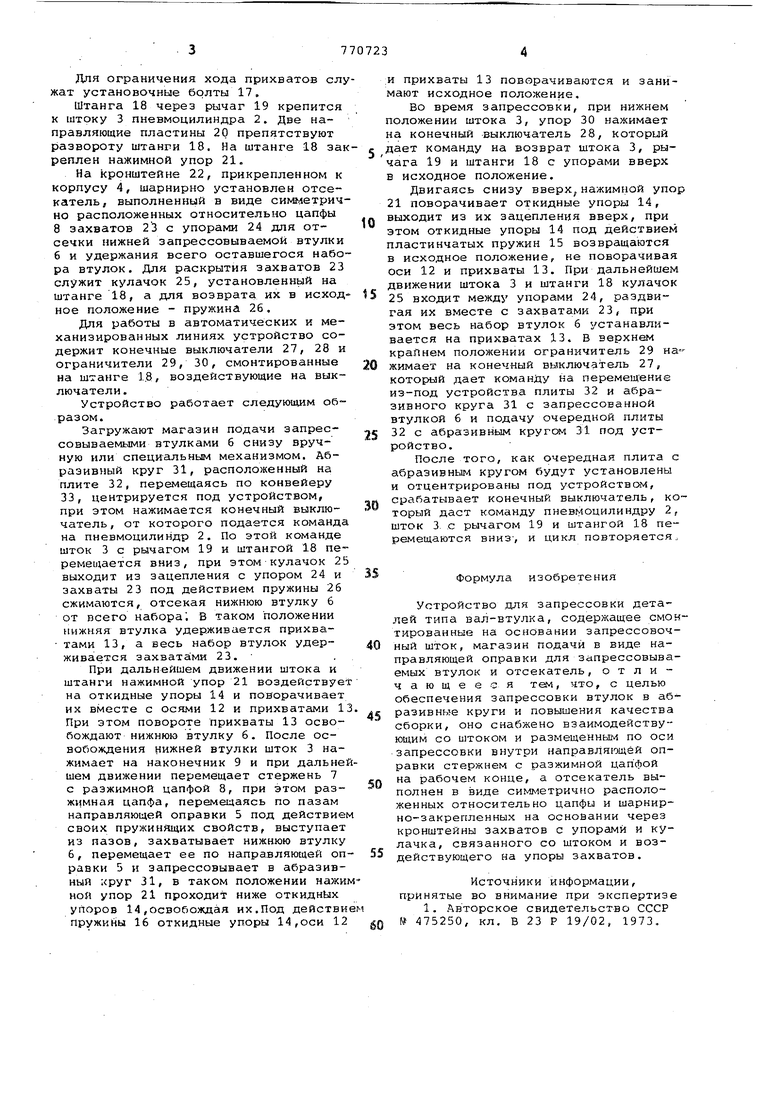

При дальнейшем движении штока и штанги нажимной упор 21 воздействует на откидные упоры 14 и поворачивает их вместе с осями 12 и прихватами 13 При этом повороте прихваты 13 освобождают нижнюю втулку 6. После освобождения нижней втулки шток 3 нажимает на наконечник 9 и при дальнейшем движении перемещает стержень 7 с разжимной цапфой 8, при этом разжимная цапфа, перемещаясь по пазам направляющей оправки 5 под действием своих пружинящих свойств, выступает из пазов, захватывает нижнюю втулку 6, перемещает ее по направляющей оправки 5 и запрессовывает в абразивный круг 31, в таком положении нажимной упор 21 проходит ниже откиднЫх упоров 14,освобождая их.Под действие пружины 16 откидные упоры 14,оси 12

;и прихваты 13 поворачиваются и занимают исходное положение.

Во время запрессовки, при нижнем положении штока 3, упор 30 нажимает на конечный выключатель 28, который дает команду на возврат штока 3, рычага 19 и штанги 18 с упорами вверх в исходное положение.

Двигаясь снизу вверх,нажимной упо 21 поворачивает откидные упоры 14, выходит из их зацепления вверх, при этом откидные упоры 14 под действием пластинчатых пружин 15 возвращаются в исходное положение, не поворачивая оси 12 и прихваты 13. При дальнейшем движении штока 3 и штанги 18 кулачок 25 входит между упорами 24, раздвигая их вместе с захватами 23, при этом весь набор втулок 6 устанавливается на прихватах 13. В верхнем крайнем положении ограничитель 29 нажимает на конечный выключатель 27, котор зй дает команду на перемещение из-под устройства плиты 32 и абразивного круга 31 с запрессованной втулкой б и подачу очередной плиты 32 с абразивным кругом 31 под устройство.

После того, как очередная плита с абразивным кругом будут установлены и отцентрированы под устройством, срабатывает конечный выключатель, который даст команду пневмоцилиндру 2, шток 3 с рычагом 19 и штангой 18 перемещаются ВНИЗ , и цикл повторяется..

Формула изобретения

Устройство .для запрессовки деталей типа вал-втулка, содержащ-ее смотированные на основании запрессовочный шток, магазин подачи в виде направляющей оправки для запрессовываемых втулок и отсекатель, отличающееся т&л, что, с целью обеспечения запрессовки втулок в абразивные круги и повышения качества сборки, оно снабжено взаимодействующим со штоком и размещенным по оси запрессовки внутри направля ощёй оправки стержнем с разжимной цапфой на рабочем конце, а отсекатель выполнен в виде симметрично расположенных относительно цапфы и шарнирно-закрепленных на основании через кронштейны Захватов с упорами и кулачка, связанного со штоком и воздействующего На упоры захватов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 475250, кл. В 23 Р 19/02, 1973,

д-в

Ц.

гз

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки пробок и центрирования рулонов | 1976 |

|

SU659679A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Полуавтоматический станок для абразивного разрезания материалов различных профилей | 1960 |

|

SU137418A1 |

| УСТРОЙСТВО для ЗАПРЕССОВКИ ПРОБОК В ГИЛЬЗЫРУЛОНОВ | 1971 |

|

SU296842A1 |

| Полуавтоматическая линия для сборки реечных щитов | 1976 |

|

SU648412A1 |

| Автомат для сборки уплотнительногоузлА КАРдАННыХ пОдшипНиКОВ | 1978 |

|

SU796513A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

г ,. г I

Авторы

Даты

1980-10-15—Публикация

1978-09-06—Подача