(54) ПОЛУАВТОМАТ ДЛЯ ПОЛИРОВАНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для зачистки торцев деталей | 1982 |

|

SU1060424A1 |

| Устройство для полирования деталей | 1986 |

|

SU1335432A1 |

| СТАНОК ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ | 1995 |

|

RU2080965C1 |

| Станок для обработки сложных поверхностей | 1983 |

|

SU1146140A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ПОСЛЕ ЛИТЬЯ | 1972 |

|

SU324155A1 |

| Устройство для транспортировки и отделения деталей от наполнителя | 1971 |

|

SU468770A1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ МОДУЛЬ | 1990 |

|

RU2022760C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1996 |

|

RU2104125C1 |

| Устройство для очистки длинномерного материала | 1980 |

|

SU1030057A1 |

| Швейный полуавтомат | 1976 |

|

SU672250A1 |

1

Изобретение относится к области машиностроения и может быть применено при полировании деталей.

Известен двухшпиндельный станок-для обработки профильного металла проволочными щетками, содержащий станину с приводом, щетки, установленные с возможностью вращения, механизм подачи деталей в зону обработки, выполненный в виде роликов 1.

Недостатком этого станка является то, что он не обеспечивает компенсации износа щеток в процессе обработки и регулирования жесткости щеток при их переналадке. Кроме того, механизм подачи постепенно подает деталь, к щеткам и в зоне обработки находится ее нЪбольщая часть. Все это ведет к снижению качества и значительному увеличению времени на обработку деталей.

Известен также станок для обработки поверхностей цилиндрических тел проволочными щетками, содержащий станину с приводом, цилиндрические щетки с внутренним ворсом, установленные с возможностью вращения, механизм подачи щеток в зону обработки, выполненный в виде пневматического цилиндра со щтоком 2.

Недостатком данного станка является то; что он не обеспечивает компенсации износа

и регулирования жесткости щеток, что затрудняет получение оптимального режима обработки и снижает качество зачистки и полирования поверхностей.

Наиболее близким техническим рещением к изобретению является полуавтомат для зачистки поверхностей металлическими щетками, содержащий щетки, установленные с возможностью вращения, и механизм подачи деталей, выполненный в виде цепного конвейера, на площадках которого расположены обрабатываемые детали, а щетки равномерно расположены вдоль конвейера 3.

Недостатком данного полуавтомата ляется то, что он не обеспечивает компенсации износа щеток и регулирования их жесткости в процессе обработки, что затрудняет использование оптимальных режимов обработки, ведет к неравномерности и к снижению качества зачистки поверхностей 20 деталей. Кроме того, для обработки всех поверхностей деталь последовательно передается к нескольким щеткам, что значительно увеличивает время обработки одной детали и снижает производительность.

Целью изобретения является повышение качества и снижение времени обработки детали.

Указанная цель достигается тем, что механизм подачи детали выполнен в виде двух расположенных один под другим барабанов с пазами вдоль образующей, и системы направляющих, между барабанами, передающим лотком и приемным бункером, при этом оси барабанов параллельны друг другу и осям щеток, каждая из которых установлена с возможностью возвратно-поступательного перемещения в плоскостях, проходящих через оси соответствующих барабанов, а каждая щетка дополнительно снабжена системой планок, расположенных параллельно ее оси, щарнирно соединенных с нею и установленных с возможностью перемещения в радиальном направлении.

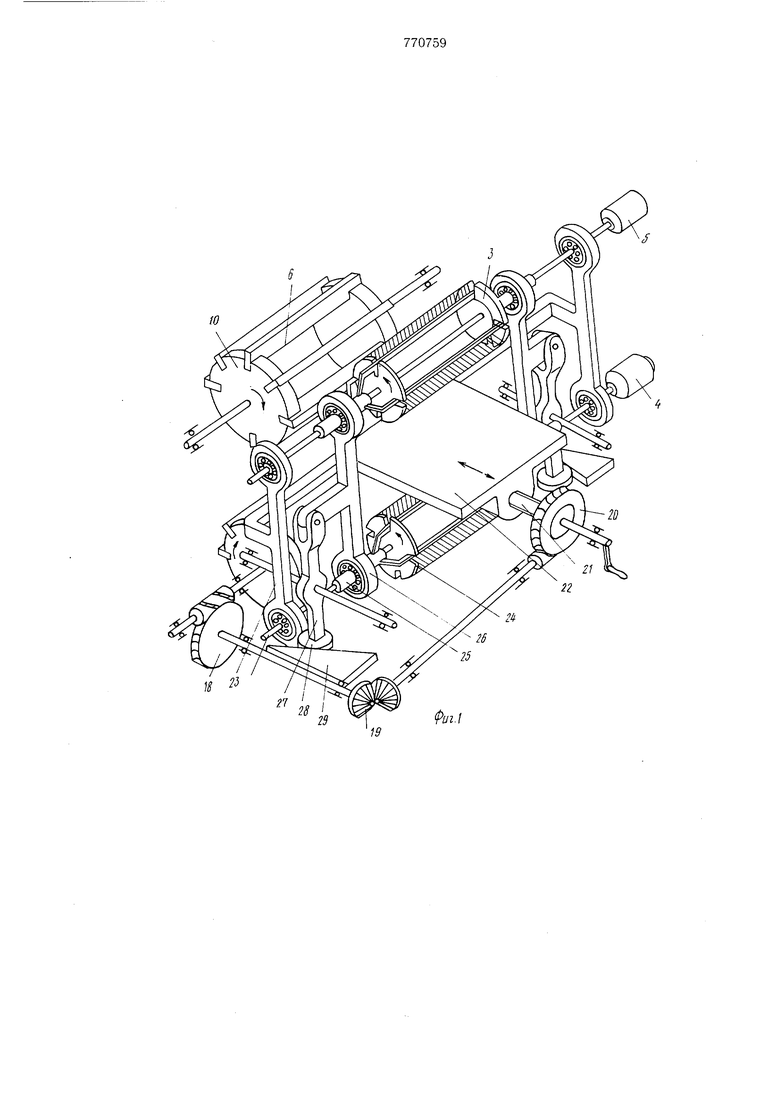

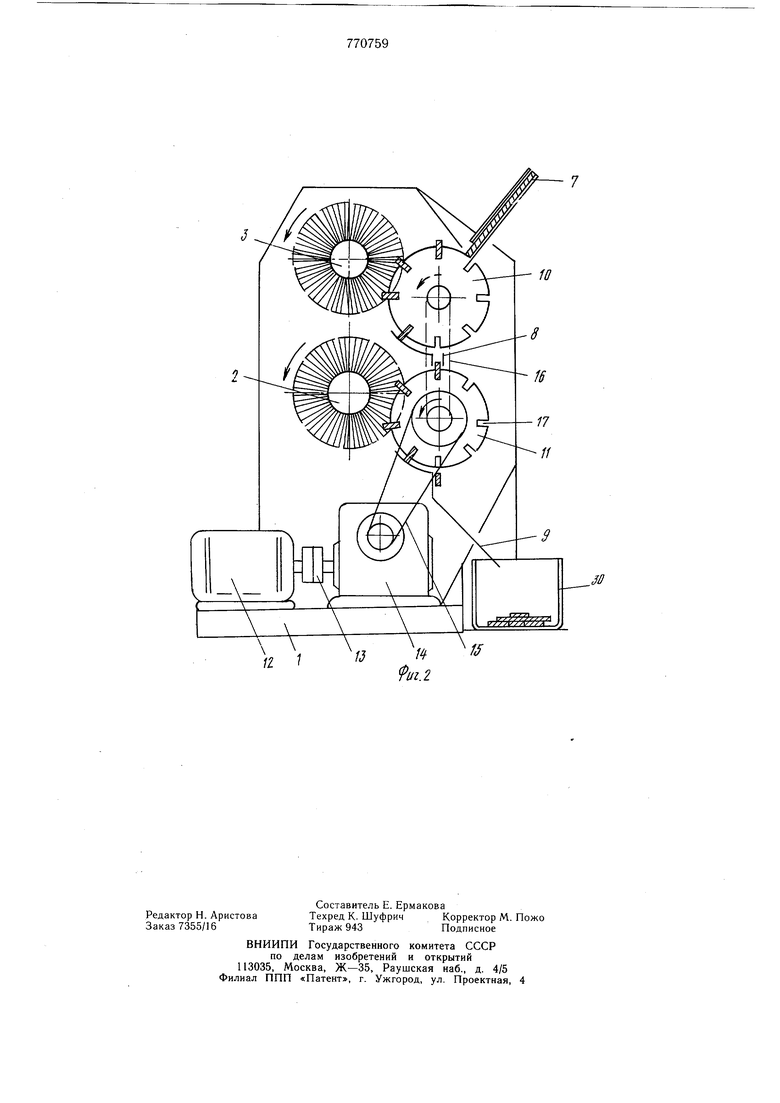

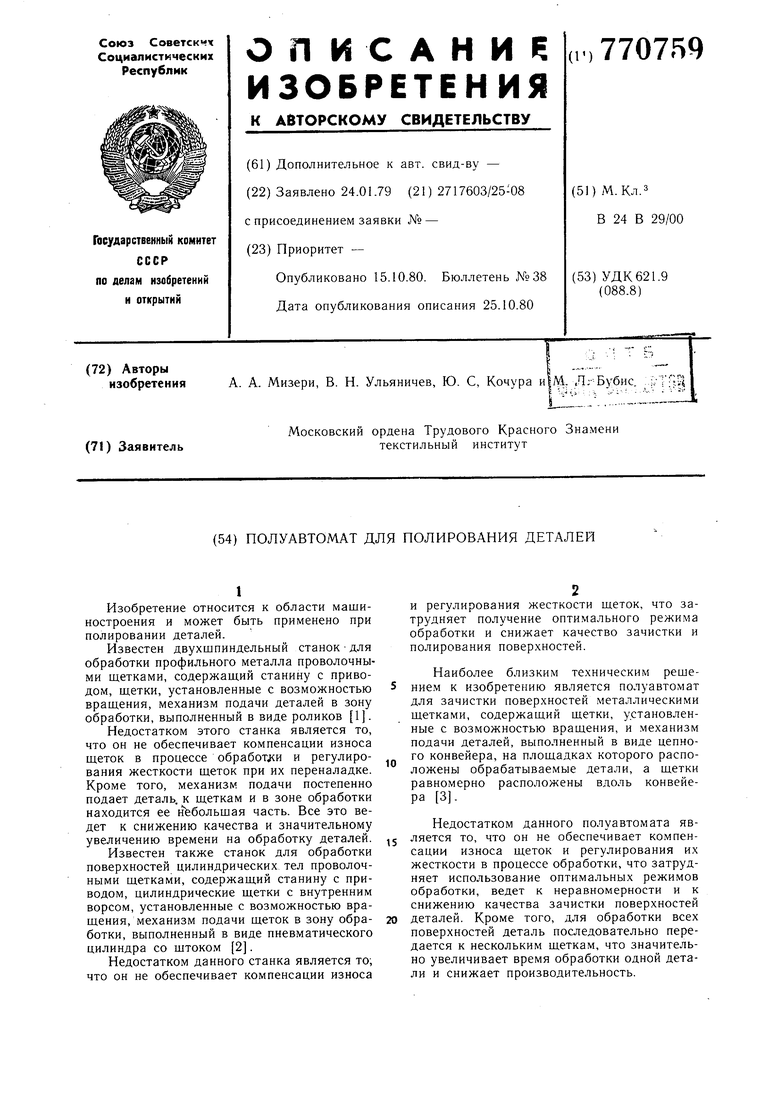

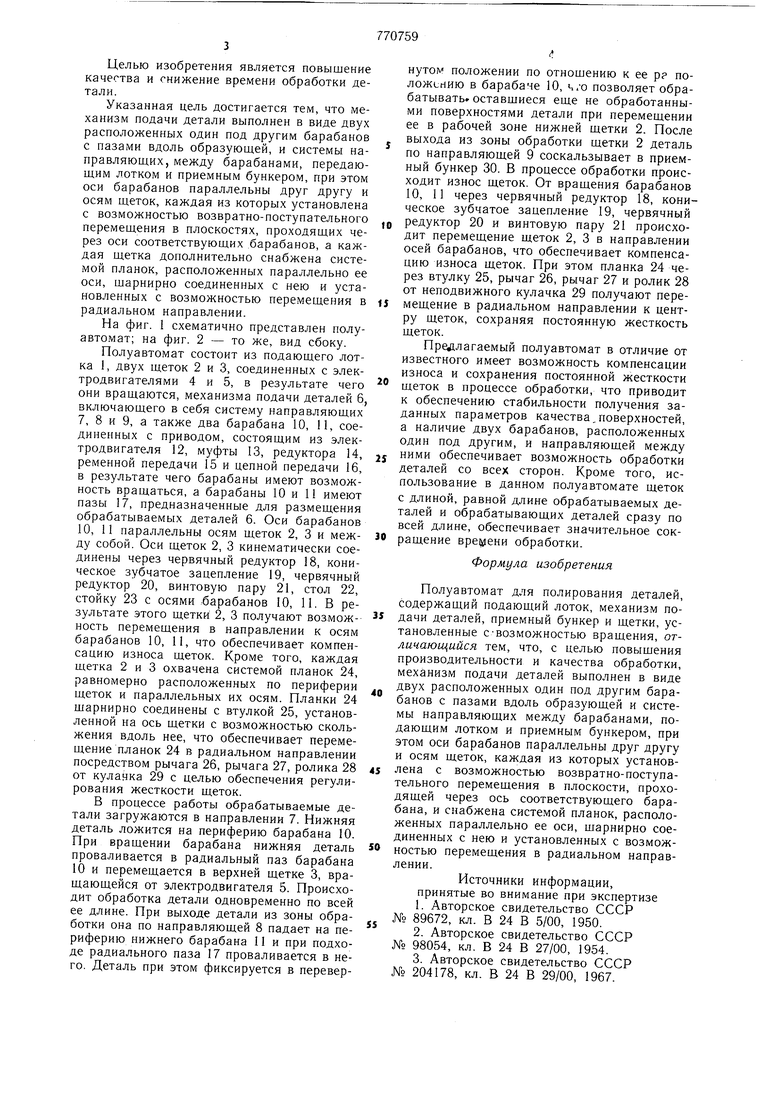

На фиг. 1 схематично представлен полуавтомат; на фиг. 2 - то же, вид сбоку.

Полуавтомат состоит из подающего лотка 1, двух щеток 2 и 3, соединенных с электродвигателями 4 и 5, в результате чего они вращаются, механизма подачи деталей 6, включающего в себя систему направляющих 7, 8 и 9, а также два барабана 10, 11, соединенных с приводом, состоящим из электродвигателя 12, муфты 13, редуктора 14, ременной передачи 15 и цепной передачи 16, в результате чего барабаны имеют возможность вращаться, а барабаны 10 и И имеют пазы 17, предназначенные для размещения обрабатываемых деталей 6. Оси барабанов 10, 11 параллельны осям щеток 2, 3 и между собой. Оси щеток 2, 3 кинематически соединены через червячный редуктор 18, коническое зубчатое зацепление 19, червячный редуктор 20, винтовую пару 21, стол 22, стойку 23 с осями барабанов 10, 11. В результате этого щетки 2, 3 получают возможность перемещения в направлении к осям барабанов 10, 11, что обеспечивает компенсацию износа щеток. Кроме того, каждая aieTKa 2 и 3 охвачена системой планок 24, равномерно расположенных по периферии щеток и параллельных их осям. Планки 24 шарнирно соединены с втулкой 25, установленной на ось щетки с возможностью скольжения вдоль нее, что обеспечивает перемещение планок 24 в радиальном направлении посредством рычага 26, рычага 27, ролика 28 от кулачка 29 с целью обеспечения регулирования жесткости щеток.

В процессе работы обрабатываемые детали загружаются в направлении 7. Нижняя деталь ложится на периферию барабана 10. При вращении барабана нижняя деталь проваливается в радиальный паз барабана 10 и перемещается в верхней щетке 3, вращающейся от электродвигателя 5. Происходит обработка детали одновременно по всей ее длине. При выходе детали из зоны обработки она по направляющей 8 падает на периферию нижнего барабана 11 и при подходе радиального паза 17 проваливается в него. Деталь при этом фиксируется в перевернутом положении по отношению к ее р положению в барабаче 10, ч;о позволяет обрабатывать оставшиеся еще не обработанными поверхностями детали при перемещении ее в рабочей зоне нижней щетки 2. После выхода из зоны обработки щетки 2 деталь по направляющей 9 соскальзывает в приемный бункер 30. В процессе обработки происходит износ щеток. От вращения барабанов 10, 11 через червячный редуктор 18, коническое зубчатое зацепление 19, червячный редуктор 20 и винтовую пару 21 происходит перемещение щеток 2, 3 в направлении осей барабанов, что обеспечивает компенсацию износа щеток. При этом планка 24 через втулку 25, рычаг 26, рычаг 27 и ролик 28 от неподвижного кулачка 29 получают перемещение в радиальном направлении к центру щеток, сохраняя постоянную жесткость щеток.

Предлагаемый полуавтомат в отличие от известного имеет возможность компенсации износа и сохранения постоянной жесткости щеток в процессе обработки, что приводит к обеспечению стабильности получения заданных параметров качества,поверхностей, а наличие двух барабанов, расположенных один под другим, и направляющей между ними обеспечивает возможность обработки деталей со всех сторон. Кроме того, использование в данном полуавтомате щеток с длиной, равной длине обрабатываемых деталей и обрабатывающих деталей сразу по всей длине, обеспечивает значительное сокращение обработки.

Формула изобретения

Полуавтомат для полирования деталей, содержащий подающий лоток, механизм подачи деталей, приемный бункер и щетки, установленные с-возможностью вращения, отличающийся тем, что, с целью повыщения производительности и качества обработки, механизм подачи деталей выполнен в виде двух расположенных один под другим барабанов с пазами вдоль образующей и системы направляющих между барабанами, подающим лотком и приемным бункером, при этом оси барабанов параллельны друг другу и осям щеток, каждая из которых установлена с возможностью возвратно-поступательного перемещения в плоскости, проходящей через ось соответствующего барабака, и снабжена системой планок, расположенных параллельно ее оси, щарнирно соединенных с нею и установленных с возможностью перемещения в радиальном направлении.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-10-15—Публикация

1979-01-24—Подача