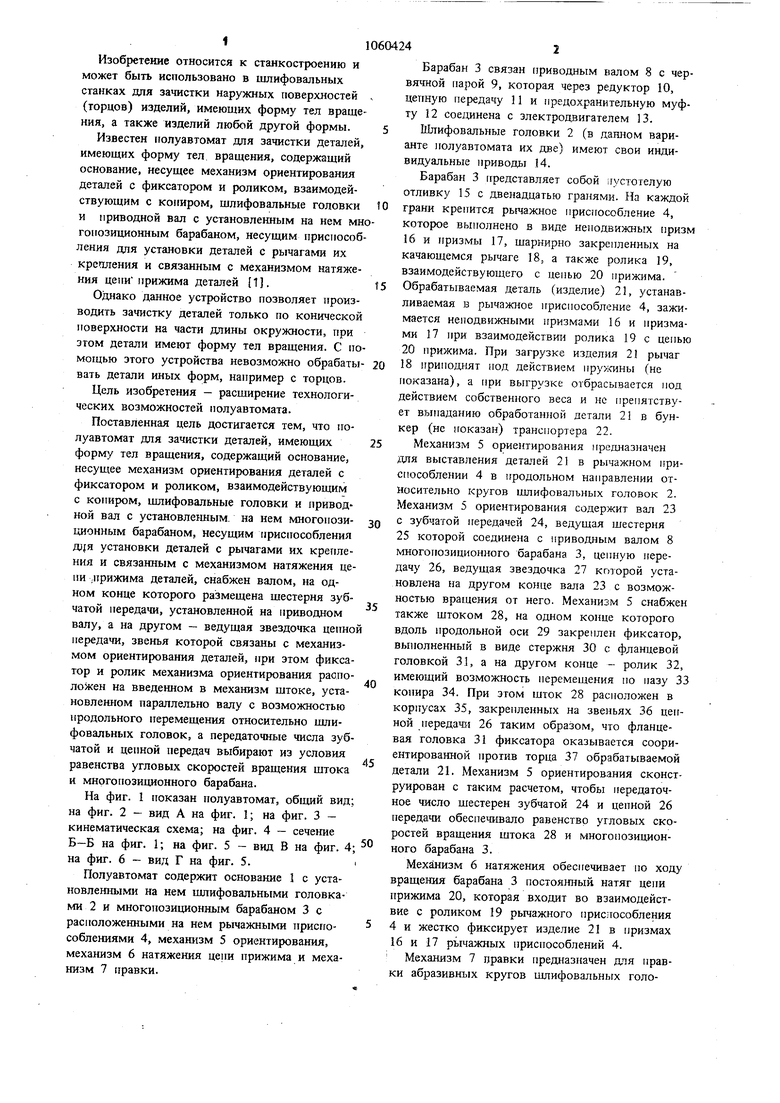

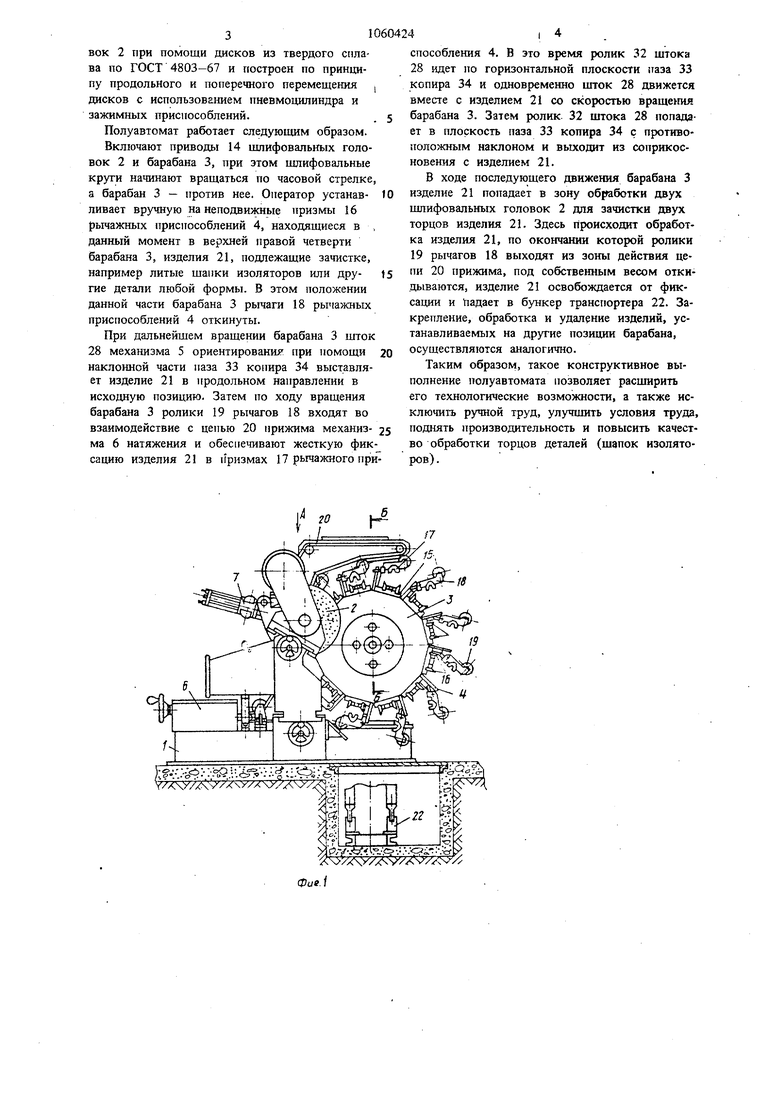

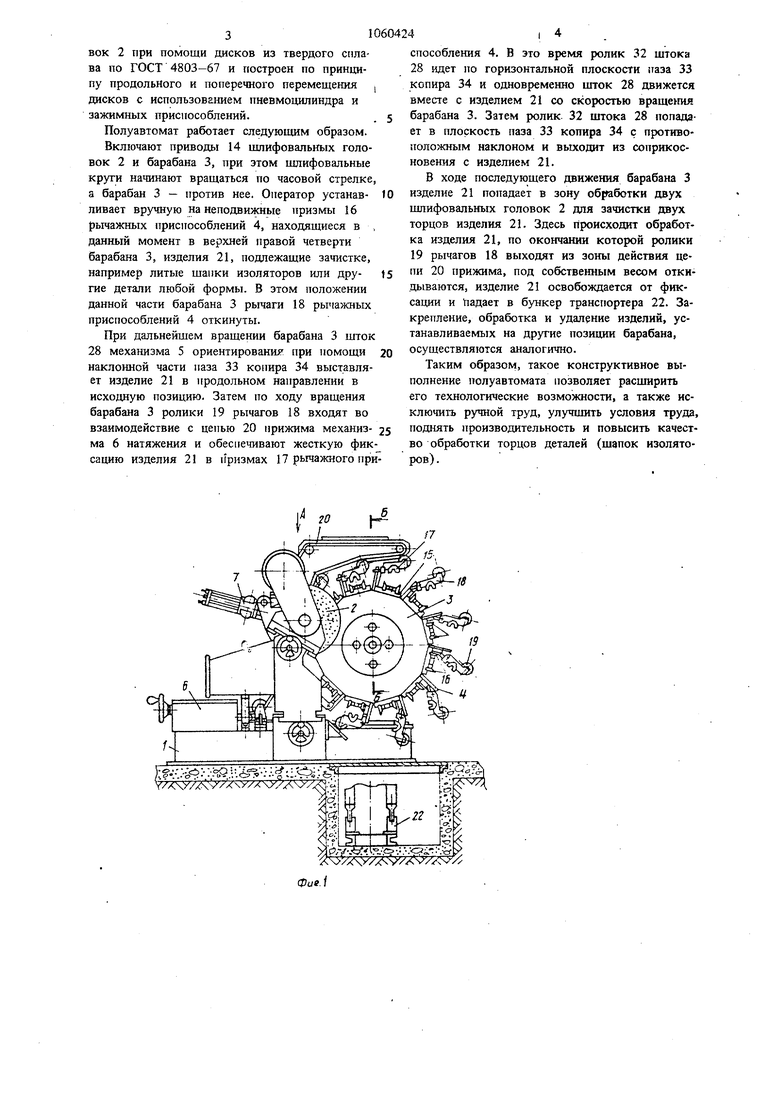

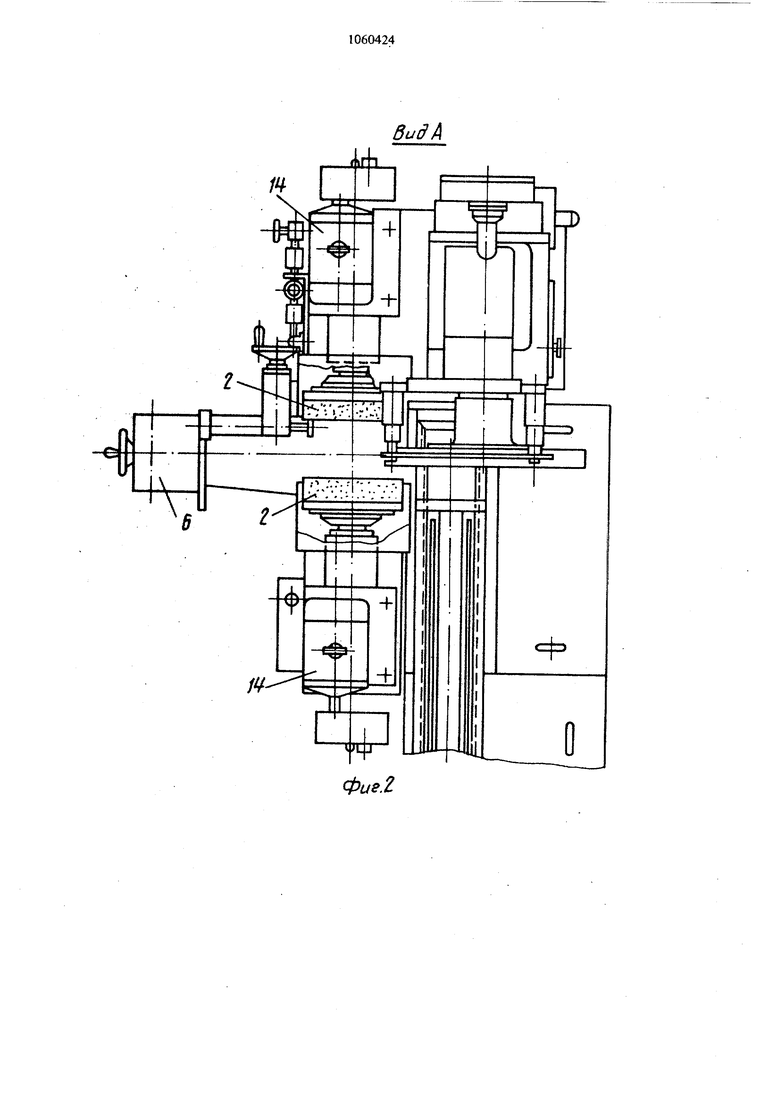

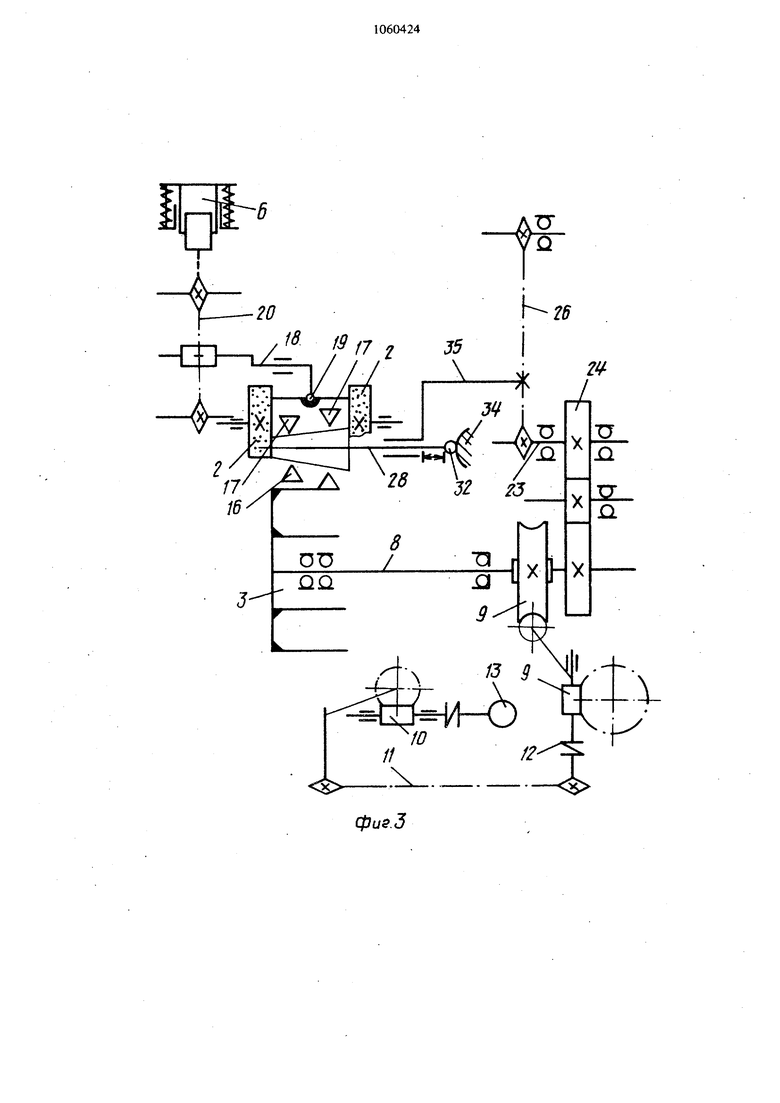

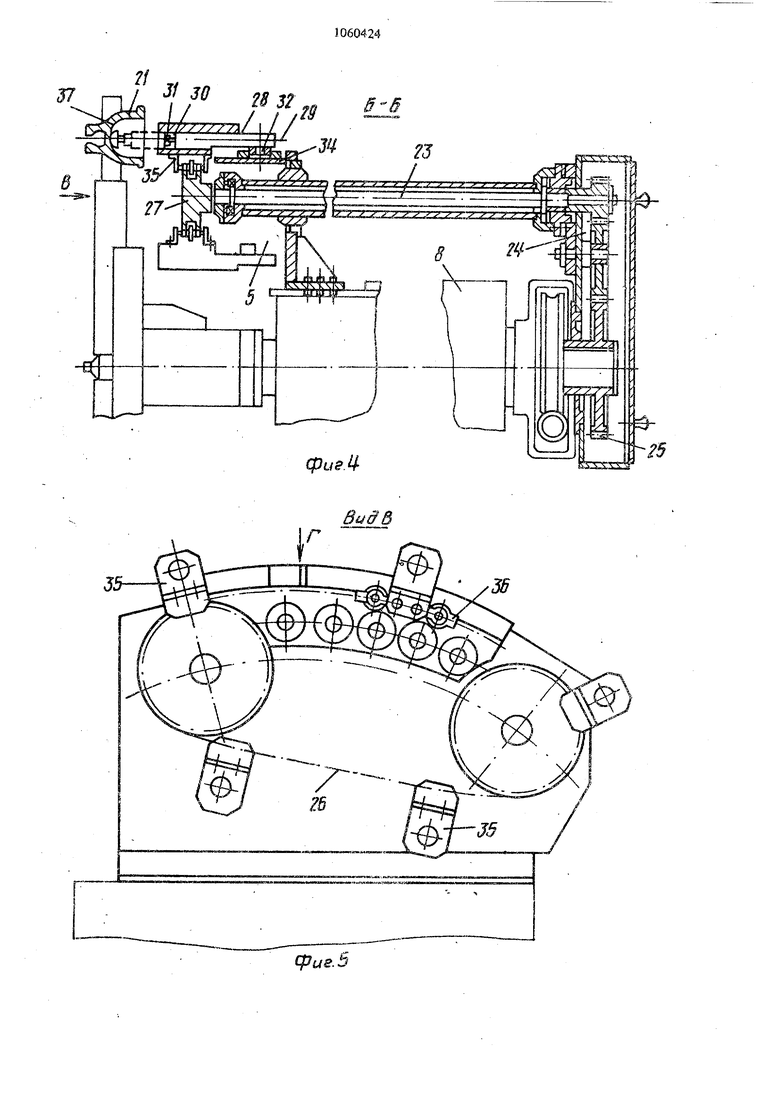

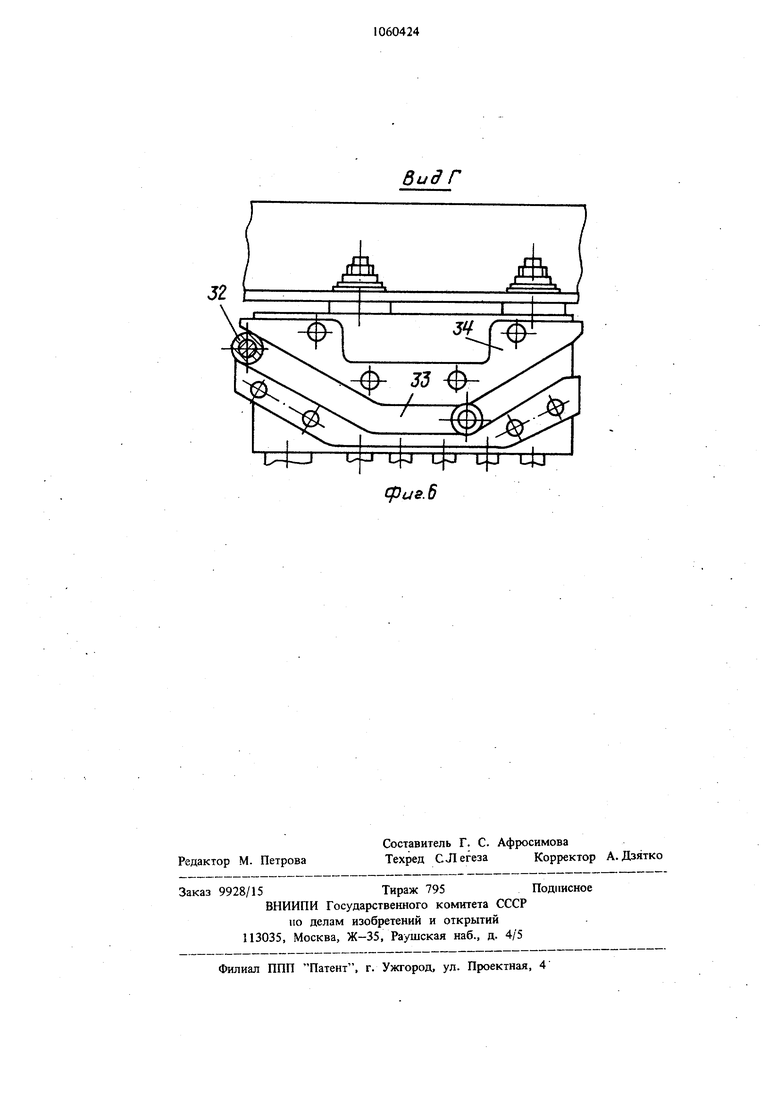

1 Изобретение относится к станкостроению и может быть использовано в шлифовальных станках для зачистки наружных поверхностей (торцов) изделий, имеющих форму тел враще ния, а также изделий любой другой формы. Известен полуавтомат для зачистки деталей, имеющих форму тел вращения, содержащий основание, несущее механизм ориентирования деталей с фиксатором и роликом, взаимодействующим с копиром, щлифовальные головки и приводной вал с установленным на нем мн го110зищ1онным барабаном, несущим приспособ ления для установки деталей с рычагами их крепления и связанным с механизмом натяжения цепи прижима деталей 1. Однако данное устройство позволяет производить зачистку деталей только по конической поверхности на части длины окружности, при этом детали имеют форму тел вращения. С по мощью этого устройства невозможно обрабаты вать детали иных форм, например с торцов. Цель изобретения - расширение технологических возможностей полуавтомата. Поставленная цель достигается тем, что полуавтомат для зачистки деталей, имеющих форму тел вращения, содержащий основание, несущее механизм ориентирования деталей с фиксатором и роликом, взаимодействующим с копиром, щлифовальные головки и приводной вал с установленным, на нем многопозиционным барабаном, несущим приспособления д||я установки деталей с рычагами их крепления и связанным с механизмом натяжения цепи .прижима деталей, снабжен валом, на одном конце которого размещена щестерня зубчатой передачи, установленной на приводном валу, а на другом - ведущая звездочка цепно передачи, звенья которой связаны с механизмом ориентирования деталей, при зтом фиксатор н ролик механизма ориентирования расположен на введенном в механизм щтоке, установленном параллельно валу с возможностью продольного перемещения относительно щлифовальных головок, а передаточные числа зубчатой и цепной передач выбирают из условия равенства угловых скоростей вращения щтока и мнргопозиционного барабана. На фиг. 1 показан полуавтомат, общий вид на фиг. 2 - вид А на фиг. I; на фиг. 3 - кинематическая схема; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - вид В на фиг. 4 на фиг. 6 - вид Г на фиг. 5. Полуавтомат содержит основание 1 с установленными на нем щлифовальными головками 2 и многопозиционным барабаном 3 с расположенными на нем рычажными приспособлениями 4, механизм 5 ориентирования, механизм 6 натяжения цепи прижима и механизм 7 правки. 4 Барабан 3 связан приводным налом 8 с червячной парой 9, которая через редуктор 10, цепную передачу 11 и предохранительную муфту 12 сое;у1нена с электродвигателем 13. Шлифовальные головки 2 (в данном варианте полуавтомата их две) имеют свои индивидуальные приводы 14. Барабан 3 ггредставляет собой i густо гелую отливку 15 с двенадцатью гранями. На каждой грани крепится рычажное приспособление 4, которое выполнено в виде неподвижных призм 16 и призмы 17, щарнирно закрепленных на качающемся рычаге 18, а также ролика 19, взаимодействующего с цепью 20 прижима. Обрабатываемая деталь (изделие) 21, устанавливаемая в рычажное приспособление 4, зажимается неподвижными призмами 16 и призмами 17 при взаимодействии ролика 19 с цепью 20 1трижима. При загрузке изделия 21 рычаг 18 приподаят под действием (не показана), а при выгрузке отбрасывается под действием собственного веса и не препятствует выпаданию обработанной детали 2 в бункер (не показан) транспортера 22. Механизм 5 ориентирования 1гредназначен для выставления деталей 21 в рычажном приспособлении 4 в продольном направлении относительно кругов шлифовальных головок 2. Механизм 5 ориентирования содержит вал 23 с зубчатой передачей 24, ведущая щестерня 25 которой соединена с приводным валом 8 многопозиционного барабана 3, цепную передачу 26, ведущая звездочка 27 которой установлена на другом конце вала 23 с возможностью вращения от него. Механизм 5 снабжен также щтоком 28, на одном ко1ще которого вдоль продольной оси 29 закреплен фиксатор, выполненный в виде стержня 30 с фланцевой головкой 3, а на другом конце - ролик 32, имеющий возможность перемещения по пазу 33 копира 34. При этом щток 28 расположен в корпусах 35, закрепленных на звеньях 36 цепной передачи 26 таким образом, что фланцевая головка 31 фиксатора оказывается соориентированной против торца 37 обрабатываемой детали 21. Механизм 5 ориентирования сконструирован с таким расчетом, чтобы передаточное число щестерен зубчатой 24 и це17ной 26 передачи обеспечивало равенство угловых скоростей вращения щтока 28 и многопозиционного барабана 3. Механизм 6 натяжения обеспечивает по ходу вращения барабана 3 постоянный натяг цепи прижима 20, которая входит во взаимодействие с роликом 19 рычажного приспособления 4 и жестко фиксирует изделие 21 в призмах 16 и 17 рЬ1чажных приспособлений 4. Механизм 7 правки предназначен для правки абразивных кругов щлифовальных головок 2 при помощи дисков из твердого сплава по ГОСТ 4803-67 и построен по принципу продольного и поперечного перемещения дисков с использованием пневмоцилиндра и зажимных приспособлений. Полуавтомат работает следующим образом. Включают приводы 14 шлифовальных головок 2 и барабана 3, при этом шлифовальные круги начинают вращаться по часовой стрелке а барабан 3 - против нее. Оператор устанавливает вручную на неподвияшые призмы 16 рычажных приспособлений 4, находяшиеся в данный момент в верхней правой четверти барабана 3, изделия 21, подлежащие зачистке, например литые шапки изоляторов или другие детали любой формы. В этом положении данной части барабана 3 рычаги 18 рычажных приспособлений 4 откинуты. При дальнейшем вращении барабана 3 шток 28 механизма 5 ориентированкр при помощи наклонной части паза 33 копира 34 выставляет изделие 21 в продольном направлении в исходную позицию. Затем по ходу вращения барабана 3 ролики 19 рычагов 18 входят во взаимодействие с цепью 20 прижима механизма 6 натяжения и обеспечивают жесткую фиксацию изделия 21 в призмах 17 рычажного при способления 4. В это время ролик 32 штока 28 идет по горизонтальной плоскости паза 33 копира 34 и одновременно шток 28 движется вместе с изделием 21 со скоростью вpaщe rия барабана 3. Затем ролик. 32 штока 28 попадает в плоскость паза 33 копира 34 с противоположным наклоном и выходит из соприкосновения с изделием 21. В ходе последующего движения барабана 3 изделие 21 попадает в зону обработки двух шлифовальных головок 2 для зачистки двух торцов изделия 21. Здесь происходит обработка изделия 21, по окончании которой ролики 19 рычагов 18 выходят из зоны действия цепи 20 прижима, под собственным весом откн.дываются, изделие 21 освобождается от фиксащга и Падает в бункер транспортера 22. Закрепление, обработка и удаление изделий, устанавливаемых на другие позиции барабана, осуществляются аналогично. Таким образом, такое конструктивное выполнение полуавтомата позволяет расширить его технологические возможности, а также исключить ручной труд, улучшить условия труда, поднять производительность и повысить качество обработки торцов деталей (шапок изоляторов).

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для зачистки деталей,имеющих форму тел вращения | 1979 |

|

SU891353A2 |

| Полуавтомат для зачистки деталей, имеющих форму тел вращения | 1978 |

|

SU779026A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТОРЦОВ ЗАГОТОВОК | 1991 |

|

RU2032519C1 |

| Станок для заточки зубьев пил | 1983 |

|

SU1135572A1 |

| МНОГОПОЗИЦИОННЫЙ ППУАВТОМАТ ДЛЯ СНЯТИЯ ФАСОК | 1968 |

|

SU232054A1 |

| Установка для армирования керамических изделий | 1982 |

|

SU1057291A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ТОРЦОВ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 1973 |

|

SU382502A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU959985A1 |

ПОЛУАВТОМАТ ДЛЯ ЗАЧИСТКИ ТОРЦОВ ДЕТАЛЕЙ, содержащий основание, несущее механизм ориентирования детали с фиксатором и роликом, взаимодействующим с копиром, шлифовальные головки и приводной вал с установленным на нем многопозиционным барабаном, несущим приспособле1шя для установки деталей с рычагами их крепления и связа}шым с механизмом натяжения цепи . прижима деталей, отличающийся тем, что, с целью расширения технологических возможностей, полуавтомат снабжен валом, на одном конце которого размещена шестерня зубчатой 1тередачи, установленной на приводном валу, а на другом - ведущая звездочка цепной передачи, звенья которой связаны с механизмом ориентирования деталей, при этом фиксатор и ролик механизма ориентирования распопожены на введенном в механизм штоке, установленном параллельно валу с возможностью продольного перемещения относительно шлифос вальцых головок, а передаточные числа зубча® той и цепной 11ередач выбирают из условия (Л равенства угловых скоростей вращения щтока и многопозиционного барабана.

rrfnW

.: . : .

18

f

Вид/

Фие.2

ТТ

20

К

26 фие.З //У 2§ 32 JTTT TY / I / Сриё.Цfpus.b SAJSAVSr

J2

т

Вид Г

; J3 -фctr

cpus.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полуавтомат для зачистки деталей,имеющих форму тел вращения | 1979 |

|

SU891353A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-12-15—Публикация

1982-09-24—Подача