1

Изобретение относится к области переработки пластмасс, более конкретно к автоматическим линиям для .прессования деталей из пластмасс.

Известен пресс-автомат, содержащий пресс-форму, устройство для очистки пресс-формы, механизм для загрузки пресс-формы, механизм для разгрузки пресс-формы, установленные на столе пресса D .

В известном пресс-автомате значительную часть технологического цикла механизм для загрузки и механизм для разгрузки пресс-формы простаивают. Кроме того, для смены пресс-форки, а такж« для проведения техническсэго обслуживания и ремонта пресса необходим демонтаж механизмов загрузки и разгрузки пресс-формы, что ведет к увеличению времени, затрачиваемого на смену пресс-формы, на техническое обслуживание и пресса.

Наиболее близкой к изобретению является автоматическая линия для прессования деталей из пластмасс, содержащая прессы с пресс-формами, устройство управления, бункера с дозаторами, механизм разгрузки и механизм загрузки пресс-форм р}.

В известной автоматической линии каждый пресс оснащен собственными ме.ханизмами загрузки и разгрузки, которые приходится изготавливать по числу прессов, что ведет к большим материало- и трудозатратам. Кроме того, при вспомогательных операциях, например при смене пресс-форм, проведении технического обслужива10ния и ремонта прессов, необходим демонтаж указанных механизов, что ведет к увеличению трудоемкости и времени, затрачиваемых на смену прессформ, на техническое обслуживание

15 и ремонт прессов.

Целью изобретения является снижение стоимости изготовления и эксплуатации автоматической линии путем сокращения количества вспомогатель20ного оборудования.

Для достижения указанной цели в автоматической линии для прессования деталей из пластмасс, содержащая

25 прессы с пресс-формами, устройство управления, бункера с дозаторами, механизм разгрузки и механизм загрузки пресс-форм, согласно изобретению, линия снабжена подвижной кареткой

30 со смонтированным на ней с воьможостью осевого вертикального переме- ения поворотным валом, на котором закреплены под углом друг к другу горизонтальной плоскости механизм загрузки и механизм разгрузки, и направляющими для перемещения каретки, расположенными вдоль линии прессов.

Кроме того, каретка снабжена механизмом фиксации,, выполненным в виде тока с роликом, а направляющие выполнены с призмами, взаимодействующии с роликом.

Такое выполнение линии позволяет использовать один механизм загрузки и механизм разгрузки для обслуживания всех прессов линии, что ведет к сокращению числа механизмов загрузки и разгрузки и к уменьшению стоимости изготовления и эксплуатации линии.

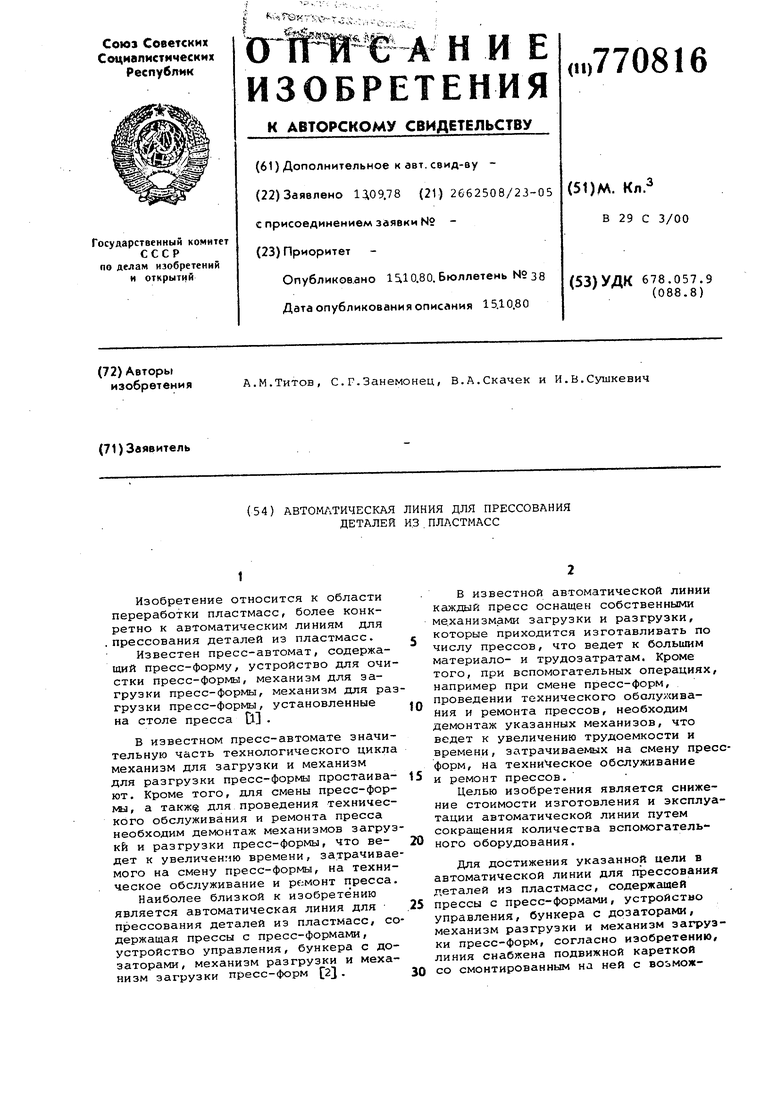

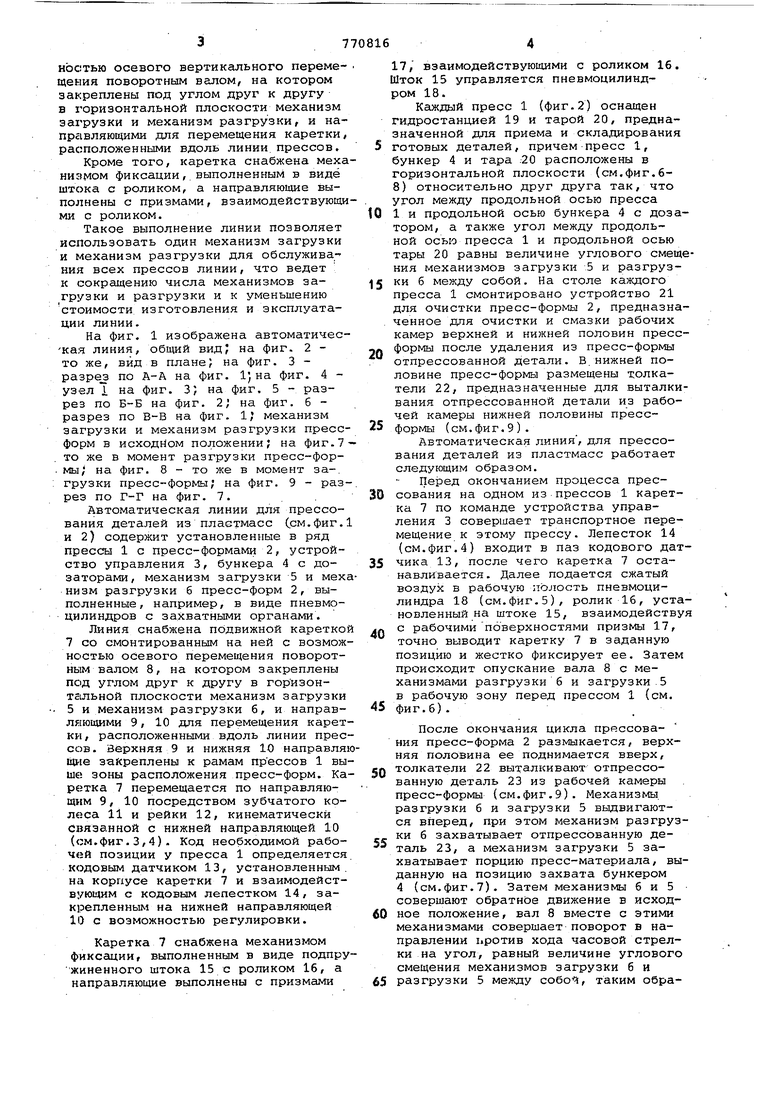

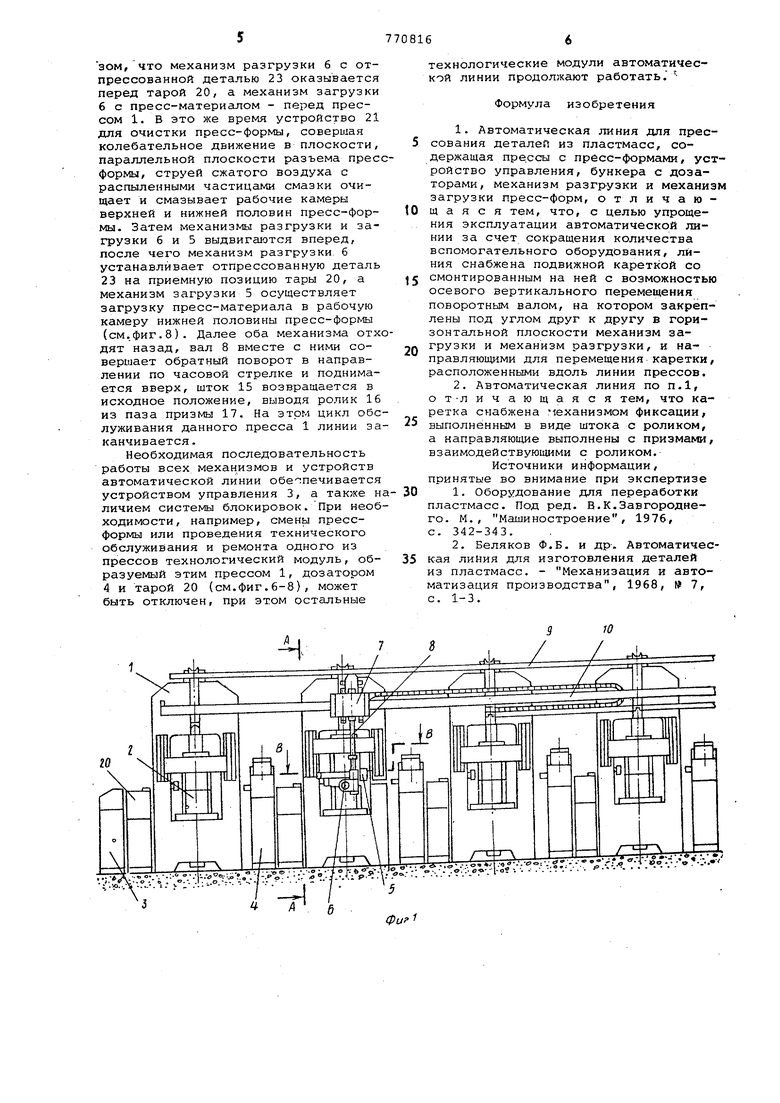

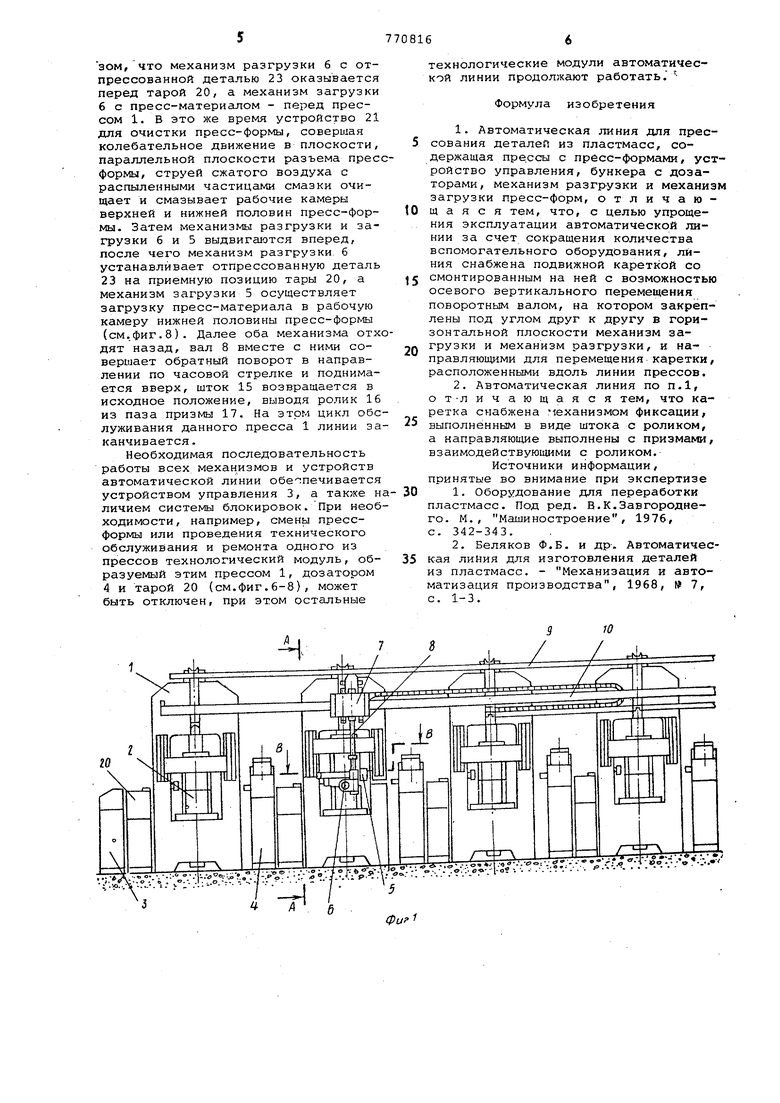

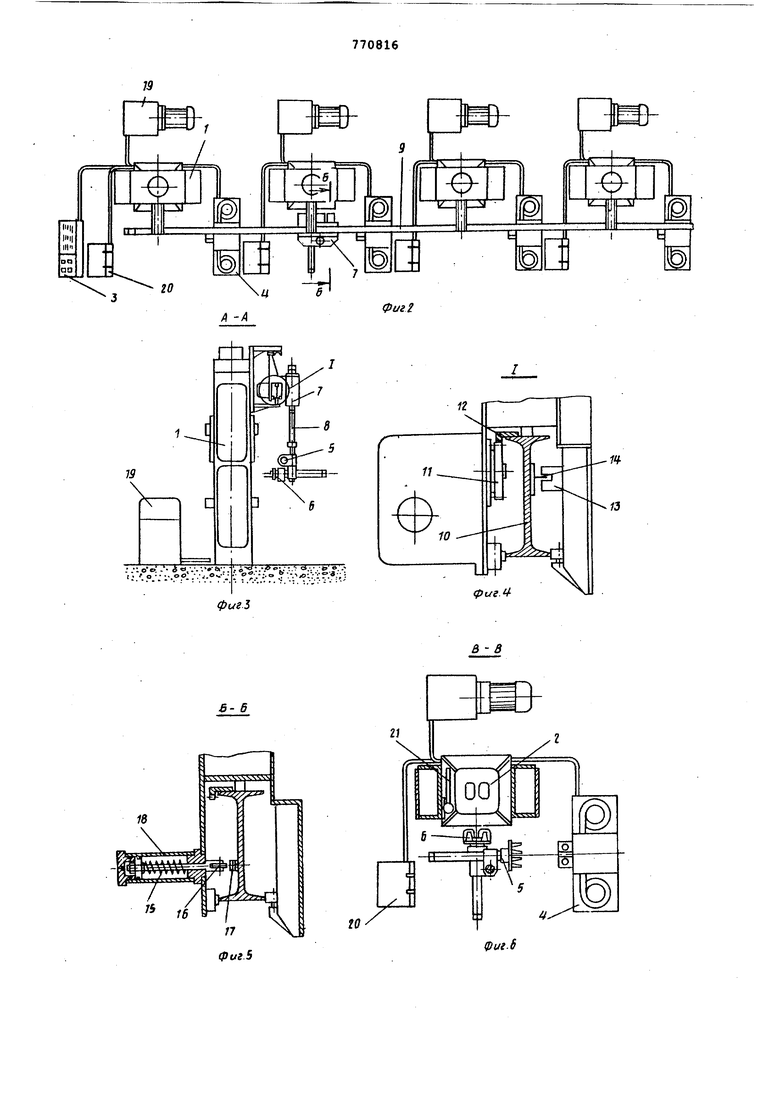

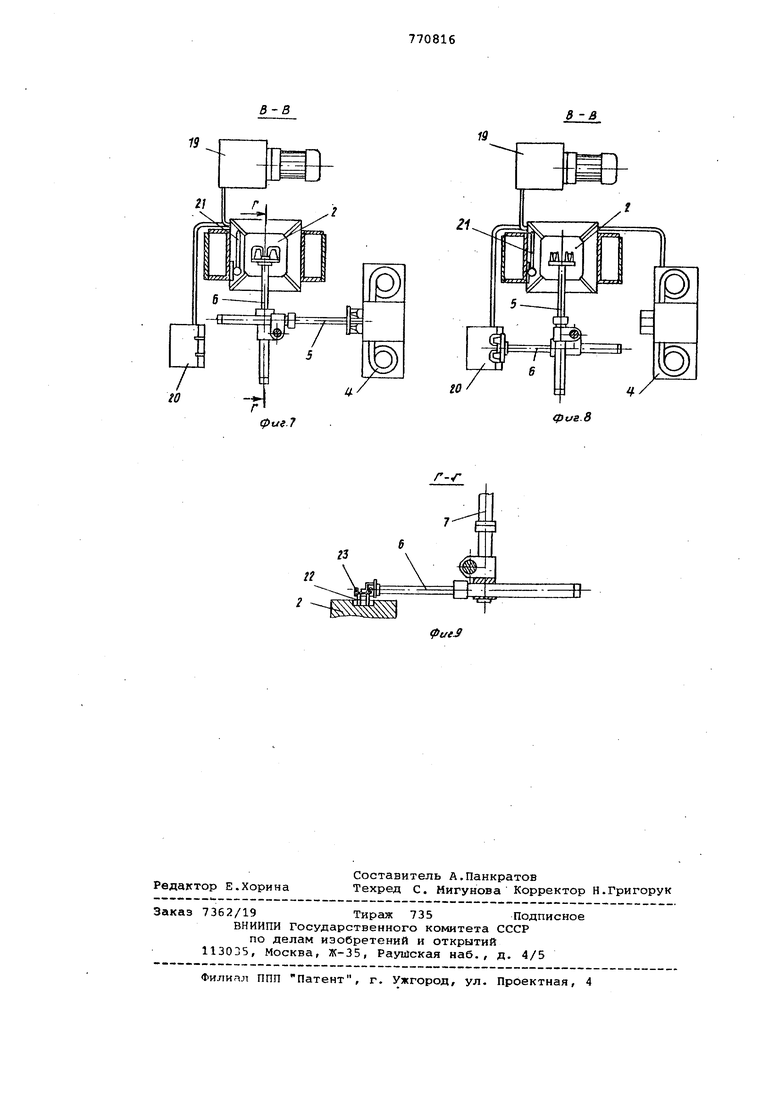

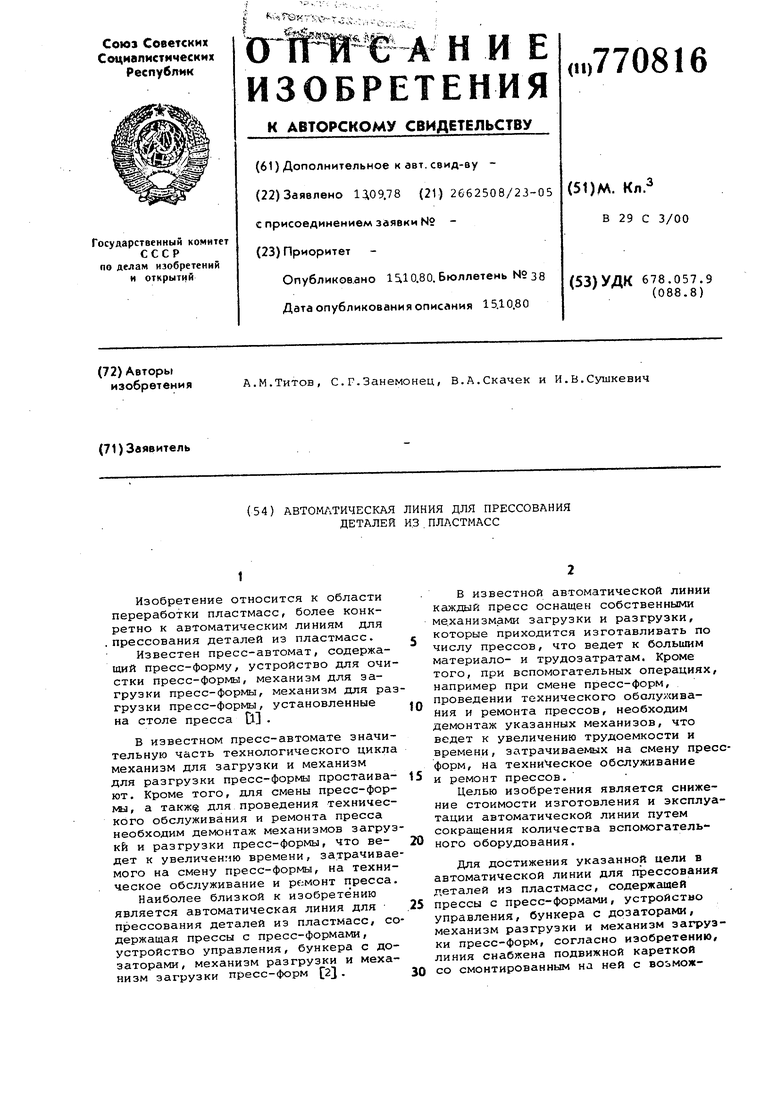

На фиг. 1 изображена автоматическая линия, общий вид на фиг. 2 то же, вид в плане; на фиг. 3 разре по А-А на фиг. 1) на фиг. 4 узел 1 на фиг. 3; на фиг. 5 - разрез по Б-Б на фиг. 2} на фиг. б разрез по В-В на фиг. 1; механизм загрузки и механизм разгрузки прессфорМ в исходном положении; на фиг.7- то же в момент разгрузки пресс-формы, на фиг. 8 - то же в момент за-, грузки пресс-формы; на фиг. 9 - раз-, рез по Г-Г на фиг. 7. .

Автоматическая линии для прессования деталей из пластмасс Сем.фиг.1 и 2) содержит установленные в ряд прессы 1 с пресс-формами 2, устройство управления 3, бункера 4 с дозаторами, механизм загрузки 5 и механизм разгрузки 6 пресс-форм 2, выполненные, например, в виде пневмоцилиндров с захватными органами.

Линия снабжена подвижной кареткой 7 со смонтированным на ней с возможностью осевого перемещения поворотным валом 8, на котором закреплены под углом друг к другу в горизонтальной плоскости механизм загрузки 5 и механизм разгрузки б, и направля ющими 9, 10 для перемещения каретки/ расположенными вдоль линии прессов. Верхняя 9 и нижняя 10 направляющие закреплены к рамам прессов 1 выше зоны расположения пресс-форм. Каретка 7 перемещается по направляющим 9, 10 посредством зубчатого колеса 11 и рейки 12, кинематически связанной с нижней направляющей 10 (см.фиг.3,4). Код необходимой рабоч й позиции у пресса 1 определяется кодовым датчиком 13, установленным. на корпусе каретки 7 и взаимодействующим с кодовым лепестком 14, закрепленным на нижней направляющей 10 с возможностью регулировки.

Каретка 7 снабжена механизмом фиксации, выполненным в виде подпружиненного штока 15 с роликом 16, а направляющие выполнены с призмами

17, взаимодействующими с роликом 16. Шток 15 управляется пневмоцилиндром 18.

Каждый пресс 1 (фиг.2) оснащен гидростанцией 19 и тарой 20, предназначенной для приема и скла,цирования 5 готовых деталей, причем пресс 1, бункер 4 и тара .20 расположены в горизонтальной плоскости (см.фиг.68) относительно друг друга так, что угол между продольной осью пресса

0 1 и продольной осью бункера 4 с дозатором, а также угол между продольной осью пресса 1 и продольной осью тары 20 равны величине углового смещения механизмов загрузки 5 и разгрузки б между собой. На столе каждого пресса 1 смонтировано устройство 21 для очистки пресс-формы 2, предназна. ченное для очистки и смазки рабочих камер верхней и нижней половин пресс0 формы после удаления из пресс-формы отпрессованной детали. В.нижней половине пресс-формы размещены толкатели 22, предназначенные для выталкивания отпрессованной детали из рабочей камеры нижней половины пресс5 формы (см.фиг.9).

Автоматическая линия , для прессования деталей из пластмасс работает следующим образом.

Перед окончанием процесса прессования на одном из прессов 1 каретка 7 по команде устройства управления 3 совершает транспортное перемещение к этому прессу. Лепесток 14 (см.фиг.4) входит в паз кодового датчика 13, после чего каретка 7 останавливается. Далее подается сжатый воздух в рабочую полость пневмоцилиндра 18 (см.фиг.5), ролик 16, установленный на штоке 15, взаимодействуя

с рабочими поверхностями призмы 17,

точно выводит каретку 7 в заданную позицию и жестко фиксирует ее. Затем происходит опускание вала 8 с механизмами разгрузки 6 и загрузки.5 в рабочую зону перед прессом 1 (см. 5 фиг.6).

После окончания цикла прессования пресс-форма 2 размыкается, верхняя половина ее поднимается вверх,

Q толкатели 22 выталкивают отпрессованную деталь 23 из рабочей камеры пресс-формы (см.фиг.9). Механизмы разгрузки 6 и загрузки 5 выдвигаются вперед, при этом механизм разгрузки 6 захватывает отпрессованную деталь 23, а механизм загрузки 5 захватывает порцию пресс-материала, выданную на позицию захвата бункером 4 (см.фиг.7). Затем механизмы 6 и 5 совершают обратное движение в исходное положение, вал 8 вместе с этими механизмами совершает поворот в направлении ьротив хода часовой стрелки на угол, равный величине углового смещения механизмов загрузки 6 и

5 разгрузки 5 между собо, таким образом, что механизм разгрузки 6 с от прессованной деталью 23 оказываетс перед тарой 20, а механизм загрузк б с пресс-материалом - перед прессом 1. в это же время устройство 2 для очистки пресс-формы, совершая колебательное движение в плоскости параллельной плоскости разъема пре формы, струей сжатого воздуха с распыленными частицами смазки очищает и смазывает рабочие камеры верхней и нижней половин пресс-формы. Затем механизмы разгрузки и загрузки 6 и 5 выдвигаются вперед после чего механизм разгрузки б устанавливает отпрессованную деталь 3 на приемную позицию тары 20, а механизм загрузки 5 осуществляет загрузку пресс-материала в рабочую камеру нижней половины пресс-формы (см,фиг.8). Далее оба механизма отх дят назад, вал 8 вместе с ними совершает обратный поворот в направлении по часовой стрелке и поднимается вверх, шток 15 возвращается в исходное положение, выводя ролик 16 из паза призмы 17. На этом цикл обс луживания данного пресса 1 линии за канчивается. Необходимая последовательность работы всех механизмов и устройств автоматической линии обе- печивается устройством управления 3, а также на личием системы блокировок.При необходимости, например, смены прессформы или проведения технического обслуживания и ремонта одного из прессов технологический модуль, образуемый этим прессом 1, дозатором 4 и тарой 20 (см.фиг.6-8), может быть отключен, при этом остальные

- . « ег в - 7

V.c-.-. .чч v. ;- технологические модули автоматической линии продолжают работать.Формула изобретения соз1;„Г2™;«г г;;„Гс™ :Г НИН снабжена подвижной каретой со « BoSJSoc bK, осевого вертикального перемещения поворотным валом, на котором закреплены под углом друг к другу в гооизонтальной плоскости MexanLS загрузки и механизм разгрузки и направляющими для перемещения.каретки расположенными вдоль линии прессов г. Автоматическая линия по п.1 от-личающаяся тем, что каретка снабжена механизмом фиксации выполненным в виде штока с роликом направляющие выполнены с призмам заимодействующими с роликом Источники информации, ринятые во внимание при экспертизе I. Оборудование для переработки - В.К.. м., Машиностроение, 1976, 34 2- 343,. 1 Ф.Б. и ДР-. Автоматичесая линия для изготовления деталей з пластмасс. - Механизация и автоатизация производства, 1968, 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для прессования деталей из пластмасс | 1979 |

|

SU876460A1 |

| Прессформа для изготовления шрифтов пластмассы путем последовательного прессования | 1939 |

|

SU59799A1 |

| Автоматический агрегат для изготовления изделий из термореактивных пресс-материалов | 1985 |

|

SU1525007A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2008215C1 |

| Автоматический агрегат для производства изделий из термореактивных прессматериалов | 1978 |

|

SU764988A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ КОВРОВО-УЗОРЧАТЫХ ПЛИТОК ИЗ ПОРОШКОВ | 1972 |

|

SU356132A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1258622A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

::-оо..- ив,-.-.. а-;.г,в«;... e.-.-... -. .. .°f- .. f Т/:-° -t .

фигЗ

В- 6

18

76

X

фиг.6

В-В

фаг л

В -В

фчк.В

Г-/

Авторы

Даты

1980-10-15—Публикация

1978-09-13—Подача