I

Изобретение относится к обработке пластмасс, а именно к автоматическим линиям для прессования деталей из пластмасс.

Известна автоматическая линия для прессования деталей из пластмасс, содержсццая пресс с пресс-формой, механизм для очистки пресс-форм, устройство для загрузки и разгрузки пресс-форм, установленные на столе пресса 1 .

: Недостатком известной линии является то, что во время прессования детали механизмы для разгрузки и загрузки пресс-формы простаивают, а в случае проведения технического обслуживания и ремонта необходим демонтаж этих механизмов, что приводит к большим дополнительным затратам при техническом обслуживании и смене прессфор№1.

Наиболее близкой к предлагаемой является автоматическая линия для прессования детат ей из пластмасс.

содержащая прессы с пресс-формами, устройство управления, загрузочное устройство для подачи пресс-материала в пресс-формы, разгрузочное устройство для удаления деталей, бункер с дозатором для вьщачи пресс-материала 2.

Недостатком известной автоматической линии является сложность конст10рукции, так как каждый пресс оснащен/ собственным загрузочным устройством с,бункером и дозатором, а также раз грузочным устройством для удаления отпрессованных деталей из пресс-фор15мы. Отсутствие подогрева пресс-материала перед прессованием и устройства для удаления облоя ухудшает качество изделий и увеличивают трудоемкость окончательного изготовления изделий.

20

Цель изобретений - упрощение конструкции автоматической линии.

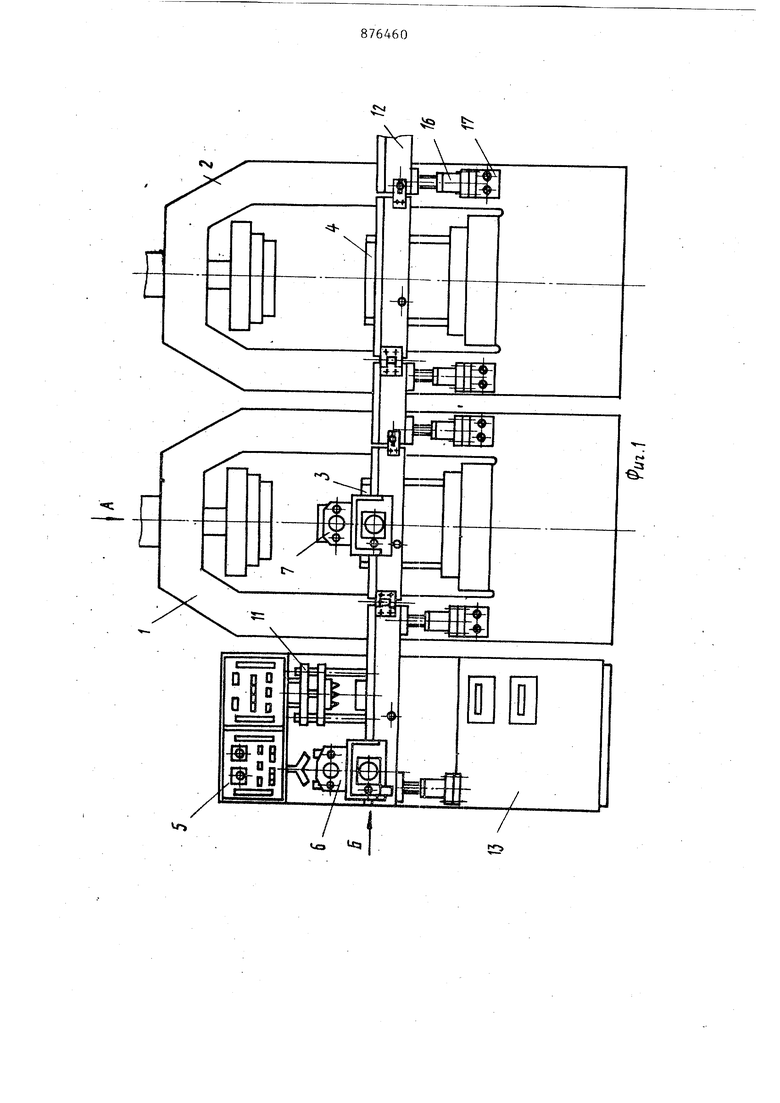

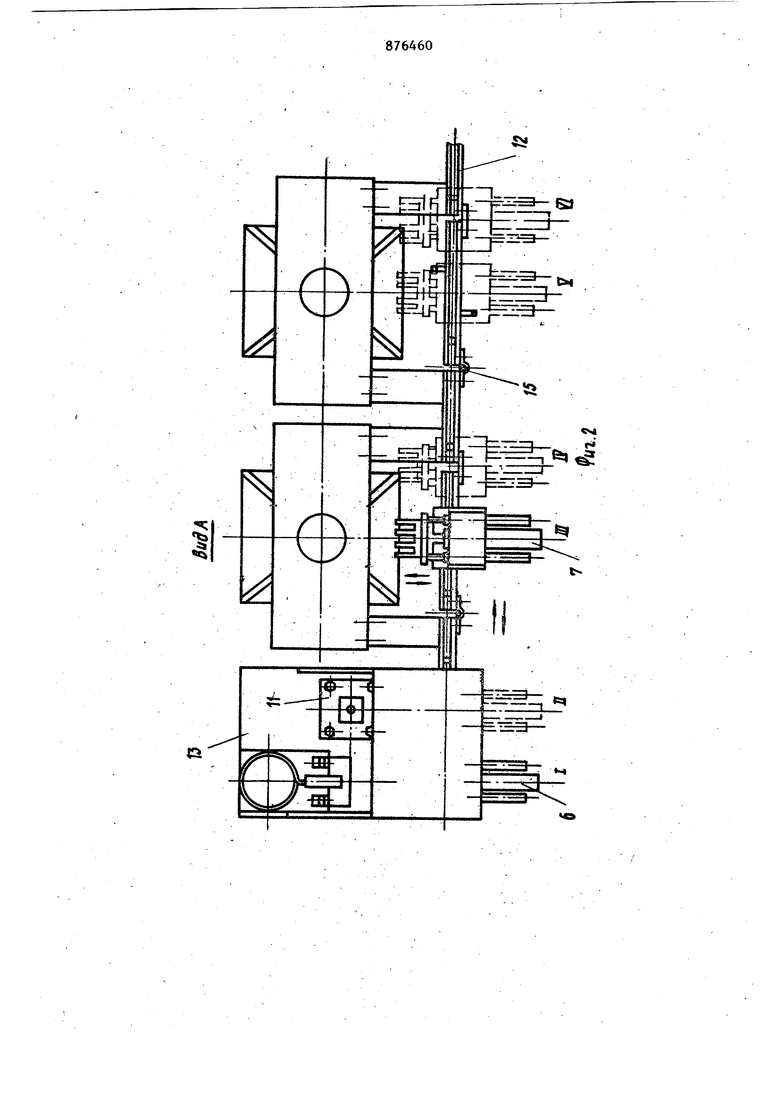

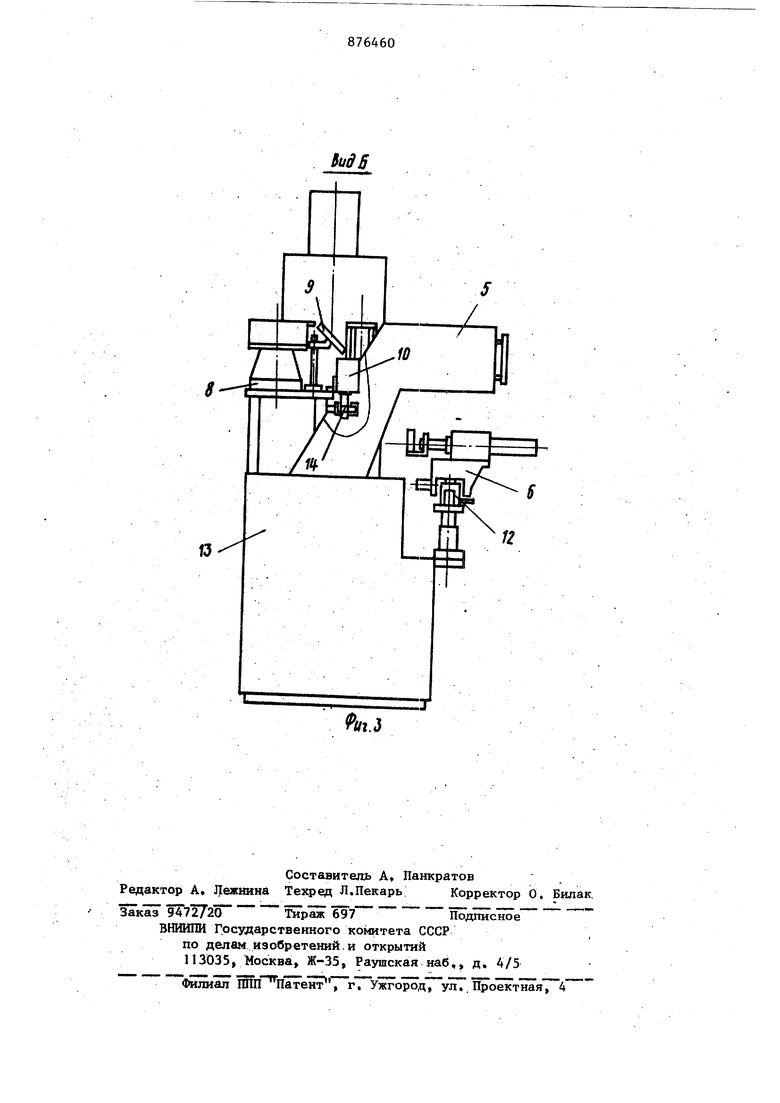

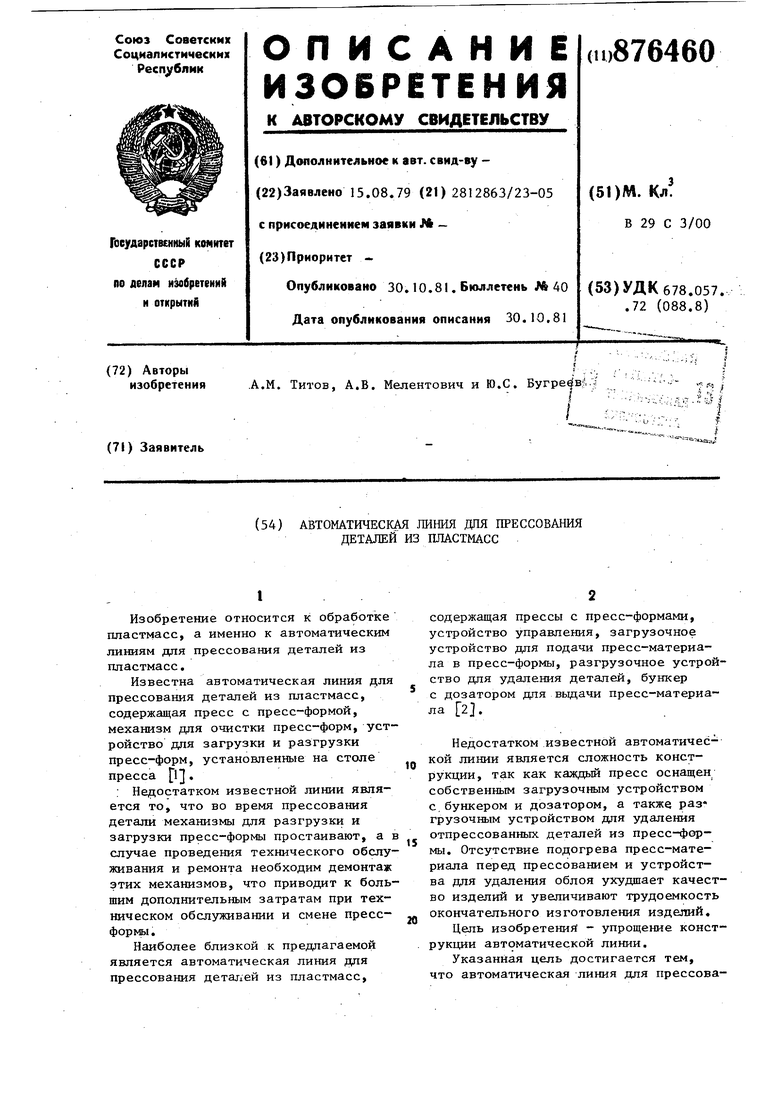

Указанная цель достигается тем, что автоматическая линия для прессования деталей из пластмасс, содержащая прессы с.пресс-формами, устройство управления загрузочное устройство дпя подачи пресс-материала в пресс-т формы, разгрузочиое устройство дпя удаления изделий, бункер с дозатором для выдачи пресс-материала, снабжена устройствсяу для предварительногс подогрева пресс-материала, устройством для отделения облоя от отпрессованных деталей и направляющей балкой на которой смонтированы с возможностью перемещения загрузочное устройс во для подачи пресс-материала в пре фор1«11 и разгрузочное устройство дпя удапения деталей из пресс-форм .и подачи их в устройство для отделения облоя. Кроме того, направлянщая балка выполнена составной и снабжена соединительными шарнирными вставками перед каждым прессом. На фиг.1 иэгображена автоматическая линия для.прессования деталей из пластмасс, общий вид; на фиг,2 ; вид АГ на фиг. 1; на фиг. 3 - вид Б на фиг.Г. Автоматическая линия дпя прессования деталей из пластмасс, содержи прессы 1 и 2 с пресс-формами 3 и 4, устройство 5 управления, загрузочное устройство 6 для подачи прессматериала в пресс-формы 3 и 4, разгрузочное устройство 7 для удаления изделий, вибробункер 8 с дозатором 9 для вьщачи пресс-материала, устройство 10 для предварительного подогрева пресс-материала, устройство 11 для отделения облоя от отпрессованных деталей и направляющую балку 12, на которой смонтированы с возмо ностью перемещения загрузочное устройство 6 для подачи пресс-материала и разгрузочное устройство 7 для удаления деталей из пресс-форм 3 и и подачи их в устройство 11 для отделения облоя. . Устройство 5 управления, вибробункер 8,-дозатор 9, устройство 10 для Предварительного подогрева, уст ройство 11 для отделения облоя смон тированы на одной технологической стойке 13, которая соединена с прес сами 1 и 2 посредством балки 12. Устройство 10 для предварительного нагрова снабжено также отсекателем Наг.равляющая балка 12 выполнена составной и снабжена соодинительны а1 шарн1фным11 вставками 15 перед азкдым прессом и регулирукмцими припособлениями 16, которые смонтироа1ш на кронштейнах 17. Перемещение загрузочного и разгруочного устройств 6 и 7 по направяющей балке 1-2 обеспечивается за чет зубчатой реечной передачи с омощью электропривода (не показаы) , установленного на каждом устойстве. На каждой позиции устройтва фиксируются с помощью пневматиеского фиксатора (не показан). Автоматическая линия для прессования деталей из пластмасс работает следующим образом. Пресс-материал в виде таблеток загружается в вибробункер 8, из которогО попадает в дозирзтсидее устройство 9..Доза пресс-материала затем постуг пает в устройство 10 предварительного подогрева, где нагревается токами высокой частоты. Во время нагрева дозы пр-есс-материала открывается пресс-форма одного из прессов, например 1, Толкатель (не показан) выталкивает отпрессованную. деталь с облоем из-пресс-формы 3. После чего устройство 7 разгрузки пресс-формы снимает и фиксирует отпрессованную деталь перемещается с позиции II на позицшо 1У по направляющей балке 12, освобождая место перед пресс-формой 3 для устройства 6 загрузки. В это время загрузочное устройство 6 вьщвигается к устройству 10 подогрева пресс-материала, открывается отсекатель 14 и доза пресс-материала поступает в загрузочное устройство 6, которое возвращается в исходное положение и перемещается с позиции Т на позицию III по направляющей балке 12, где и загр,ужает дозу пресс-материала в пресс-форму 3, после чего возврат щается на позицию Т. Одновременно с перемещением загрузочного устройства 6 на позицию Т загрузочное устройство 7 перемещается с позиции 1У на позицию ГГ, где укладывает отпрессованную деталь в устройство 13 для отделения облоя,. в котором деталь отделяется от облоя. В момент перемещения устройств 6 и 7 для загрузки и разгрузки на позиции Г и И прессформа 3 смыкается и начинает отпрес- сонк-у следующей детали. Так как рабочий Цикл пресса 2 смещен по времени относительно цикла пресса 1, обслуживание пресса.2 происходит во время отпрессовки детали в прессе 1.

При техническом обслзпкивании прессов- и 2 или смене пресс-форм 3 и 4 любого из прессов разгрузочное устройство 7 отводится на позицию П по направпякщей балке 12, соеданитеДьная шарнирная вставка 15 направляющей балки 12 отвода1тся в сторону, в результате чего открывается доступ к прессу и пресс-форме.

Такое выполнение автоматической лишга позволит сократить в ее соста-:ве количество загр узочных и разгрузочных устройств, чтоупростит KOffr

струкцию линии в целом.

Формула изобретения

1. Автоматическая линия для прессования деталей из пластмасс, содержащая прессы с пресс-формами, устройство управления, загрузочное устройство для подачи пресс-материала в пресс-формы, разгрузочное устройство для удаления деталей, бункер с дозатором для вьщачи пресс-материала, отлич ающая ся тем, что, с целью упрощения конструкции автоматической линии, она снабжена устройством для предварительного подогрева пресс-материала, устройством для отделения облоя от отпреЬсованных деталей и направляющей балкой, на которой смонтированы с возможностью перемещения загрузочное устройство для подачи пресс-материала в пресс-формы и разгрузочное устройство для удаления изделий из прессформ и подачи их в устройство для отделения облоя.

2. Шния по п. 1, отлич а ющ а я с я тем, что направляющая балка выполнена составной и снабжена

соединительными шарнирными вставка- ми перед каждьм прессом.

Источники информации, принятые во внимание при экспертизе

1. Завгородний В.К, Оборудование для переработки пластмасс. М,, Машиностроение, 1976, с.342-343,

2, беленков Ф.В. и др. Автоматическая линия для изготовления деталей из пластмасс.- Механизация и автоматизация производства, 1966, №7, с.1-3 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для прессования деталей из пластмасс | 1978 |

|

SU770816A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1258622A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1242307A1 |

| Автоматическая линия производства древесностружечных плит | 1983 |

|

SU1165579A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СУСЛА ИЗ ВИНОГРАДА | 1966 |

|

SU225124A1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| Установка для изготовления панелей из слоистых пакетов | 1984 |

|

SU1199641A1 |

| Автоматический агрегат для изготовления изделий из термореактивных пресс-материалов | 1985 |

|

SU1525007A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2206452C1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1252051A1 |

Авторы

Даты

1981-10-30—Публикация

1979-08-15—Подача