f/ 7,

NU

СО ND

СО

оо

Фu&.i

25

1

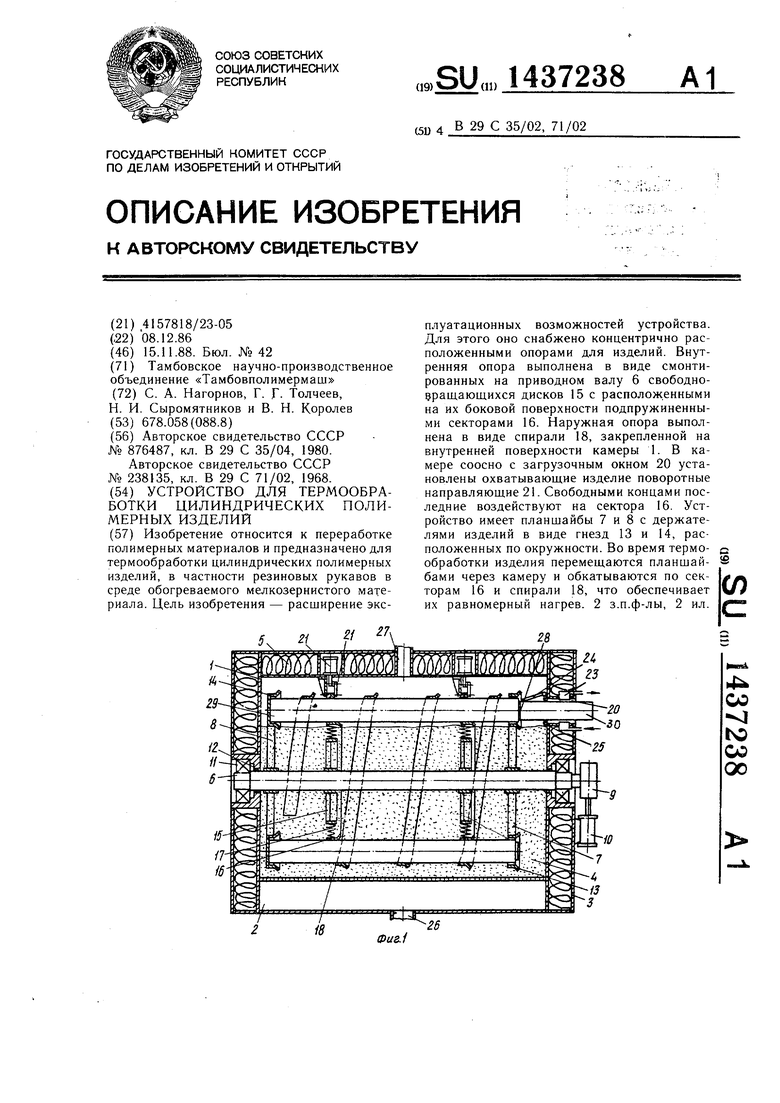

Изобретение относится к переработке полимерных материалов и предназначено для термообработки цилиндрических полимерных изделий, в частности резиновых рукавов в среде обогреваемого мелкозернистого материала.

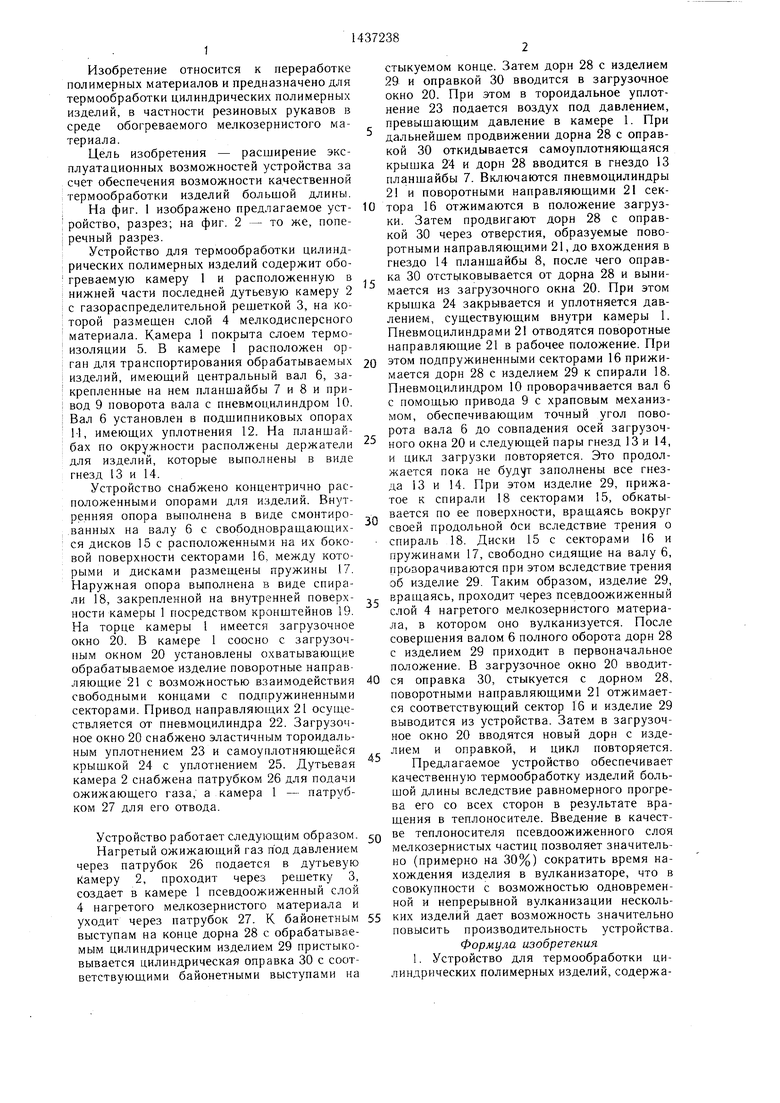

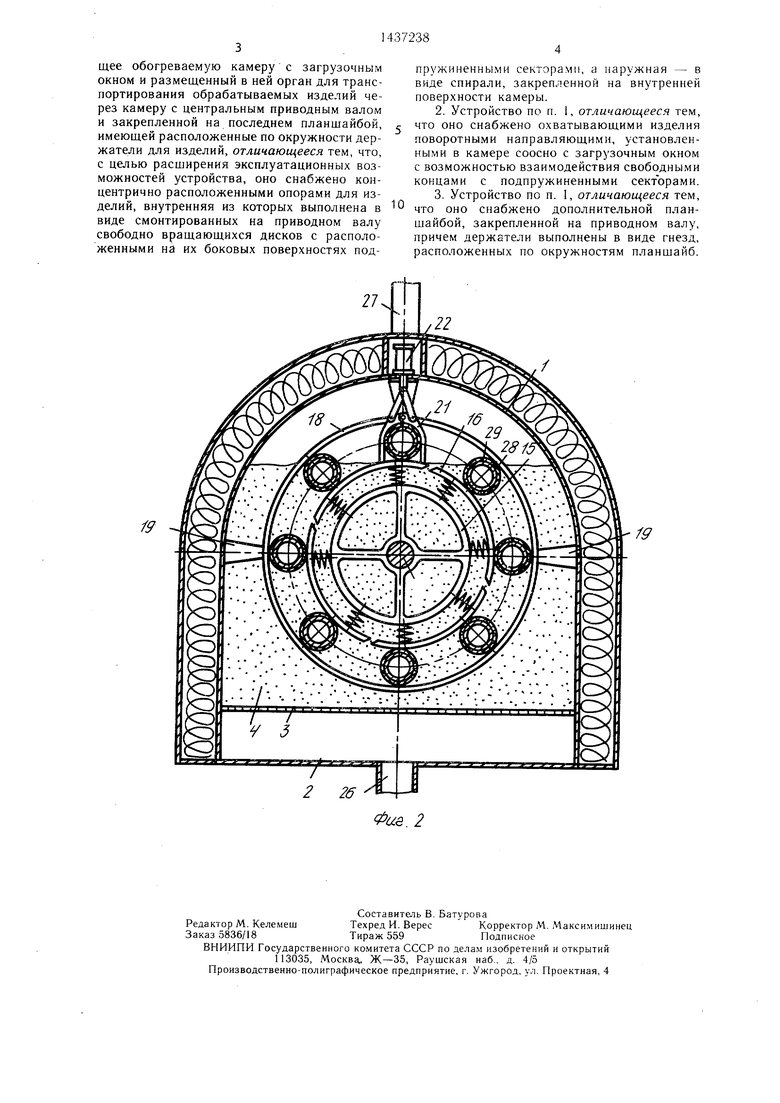

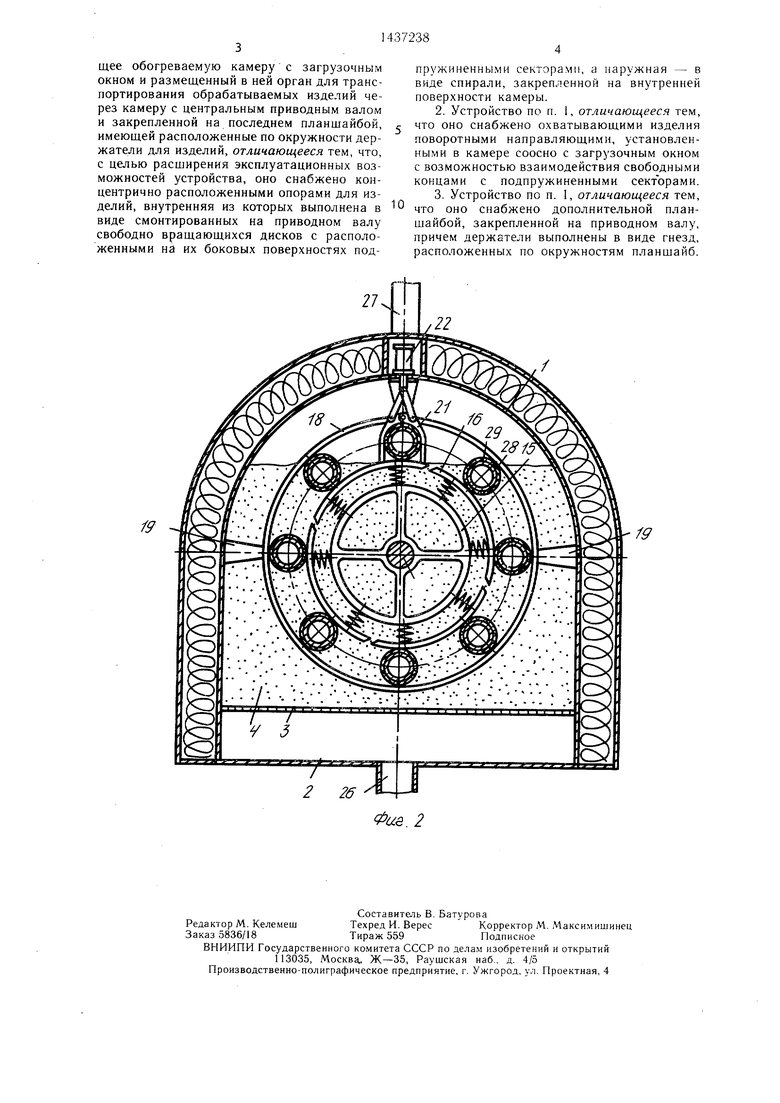

Цель изобретения - расширение эксплуатационных возможностей устройства за счет обеспечения возможности качественной термообработки изделий большой длины. : На фиг. 1 изображено предлагаемое уст- I ройство, разрез; на фиг. 2 - то же, попе- i речный разрез.

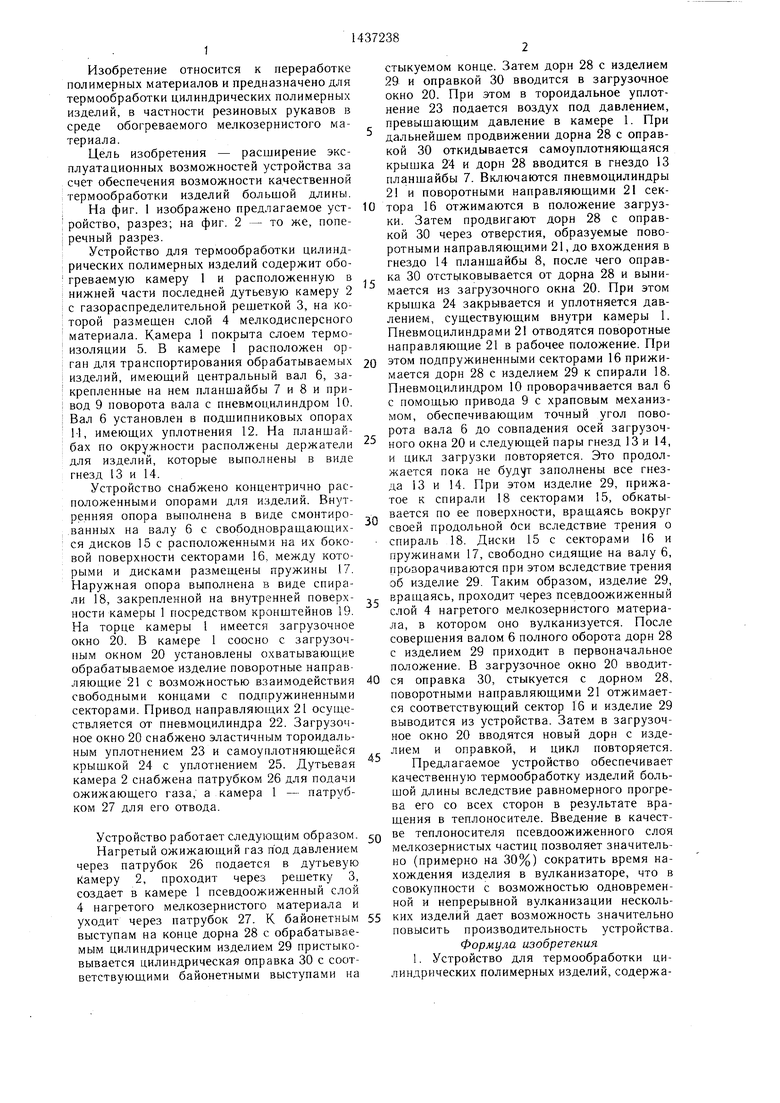

: Устройство для термообработки цилиндрических полимерных изделий содержит обо- греваемую камеру 1 и расположенную в нижней части последней дутьевую камеру 2 с газораспределительной решеткой 3, на которой размещен слой 4 мелкодисперсного материала. Камера 1 покрыта слоем термоизоляции 5. В камере 1 расположен орган для транспортирования обрабатываемых изделий, имеюш,ий центральный вал 6, закрепленные на нем планшайбы 7 и 8 и привод 9 поворота вала с пневмоцилиндром 10. Вал 6 установлен в подшипниковых опорах М, имеющих уплотнения 12. На планшайбах по окружности располжены держатели для изделий, которые выполнены в виде гнезд 13 и 14.

Устройство снабжено концентрично расположенными опорами для изделий. Внутренняя опора выполнена в виде смонтированных на валу 6 с свободновращающих- ся дисков 15 с расположенными на их боковой поверхности секторами 16, между которыми и дисками размещены пружины 17. Наружная опора выполнена в виде спирали 18, закрепленной на внутренней поверхности камеры 1 посредством кронштейнов 19. На торце камеры I имеется загрузочное окно 20. В камере 1 соосно с загрузочным окном 20 установлены охватывающие обрабатываемое изделие поворотные направляющие 21 с возможностью взаимодействия свободными концами с подпружиненными секторами. Привод направляющих 21 осуществляется от пневмоцилиндра 22. Загрузочное окно 20 снабжено эластичным тороидальным уплотнением 23 и самоуплотняющейся крышкой 24 с уплотнением 25. Дутьевая камера 2 снабжена патрубком 26 для подачи ожижаюшего газа, а камера 1 - патрубком 27 для его отвода.

Устройство работает следующим образом.

Нагретый ожижающий газ под давлением через патрубок 26 подается в дутьевую Камеру 2, проходит через решетку 3, создает в камере 1 псевдоожиженный слой 4 нагретого мелкозернистого материала и УХОДИТ через патрубок 27. К байонетным выступам на конце дорна 28 с обрабатываемым цилиндрическим изделием 29 пристыковывается цилиндрическая оправка 30 с соот- ветствуюил,ими байонетными выступами на

437238

2

стыкуемом конце. Затем дорн 28 с изделием 29 и оправкой 30 вводится в загрузочное окно 20. При этом в тороидальное уплотнение 23 подается воздух под давлением, превышающим давление в камере 1. При дальнейщем продвижении дорна 28 с оправкой 30 откидывается самоуплотняющаяся крышка 24 и дорн 28 вводится в гнездо 13 планщайбы 7. Включаются пневмоцилиндры 2 и поворотными направляющими 21 сек10 тора 16 отжимаются в положение загрузки. Затем продвигают дорн 28 с оправкой 30 через отверстия, образуемые поворотными направляющими 21, до вхождения в гнездо 14 планщайбы 8, после чего оправ- ,. ка 30 отстыковывается от дорна 28 и выни- мается из загрузочного окна 20. При этом крышка 24 закрывается и уплотняется давлением, существующим внутри камеры 1. Пневмоцилиндрами 21 отводятся поворотные направляющие 21 в рабочее положение. При

20 этом подпружиненными секторами 16 прижимается дорн 28 с изделием 29 к спирали 18. Пневмоцилиндром 10 проворачивается вал 6 с помощью привода 9 с храповым механизмом, обеспечивающим точный угол поворота вала 6 до совпадения осей загрузоч кого окна 20 и следующей пары гнезд 13 и 14, и цикл загрузки повторяется. Это продолжается пока не будут заполнены все гнезда 13 и 14. При этом изделие 29, прижатое к спирали 18 секторами 15, обкатывается по ее поверхности, вращаясь вокруг своей продольной беи вследствие трения о спираль 18. Диски 15 с секторами 16 и пружинами 17, свободно сидящие на валу 6, проворачиваются при этом вследствие трения об изделие 29. Таким образом, изделие 29,

j- вращаясь, проходит через псевдоожиженный слой 4 нагретого мелкозернистого материала, в котором оно вулканизуется. После совершения валом 6 полного оборота дорн 28 с изделием 29 приходит в первоначальное положение. В загрузочное окно 20 вводит40 ся оправка 30, стыкуется с дорном 28, поворотными направляющими 21 отжимается соответствующий сектор 16 и изделие 29 выводится из устройства. Затем в загрузочное окно 20 вводятся новый дорн с изделием и оправкой, и цикл повторяется. Предлагаемое устройство обеспечивает качественную термообработку изделий большой длины вследствие равномерного прогрева его со всех сторон в результате вращения в теплоносителе. Введение в качестCQ ве теплоносителя псевдоожиженного слоя мелкозернистых частиц позволяет значительно (примерно на 30%) сократить время нахождения изделия в вулканизаторе, что в совокупности с возможностью одновременной и непрерывной вулканизации несколь55 ких изделий дает возможность значительно повысить производительность устройства.

Формула изобретения 1. Устройство для термообработки цилиндрических полимерных изделий, содержащее обогреваемую камеру с загрузочным окном и размещенный в ней орган для транспортирования обрабатываемых изделий через камеру с центральным приводным валом и закрепленной на последнем планшайбой, имеющей расположенные по окружности держатели для изделий, отличающееся тем, что, с целью расширения эксплуатационных возможностей устройства, оно снабжено кон- центрично расположенными опорами для изделий, внутренняя из которых выполнена в виде смонтированных на приводном валу свободно вращающихся дисков с расположенными на их боковых поверхностях под0

пружнненными секторами, а наружная - в виде спирали, закрепленной на внутренней поверхности камеры.

2.Устройство по п. 1, отличающееся тем, что оно снабжено охватывающими изделия поворотными направляющими, установленными в камере соосно с загрузочным окном с возможностью взаимодействия свободными концами с подпружиненными секторами.

3.Устройство по п. 1, отличающееся тем, что оно снабжено дополнительной план- щайбой, закрепленной на приводном валу, причем держатели выполнены в виде гнезд, расположенных по окружностям планшайб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нагрева цилиндрических заготовок | 1974 |

|

SU737480A1 |

| Установка для абразивоструйной обработки деталей | 1979 |

|

SU891407A1 |

| Роторная литьевая установка для переработки полимеров | 1980 |

|

SU1168427A1 |

| Установка для формования соединительных муфт из трубчатых термопластичных заготовок | 1986 |

|

SU1479312A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319886C2 |

| Установка для дробеструйной обработки полых цилиндрических изделий | 1986 |

|

SU1366376A1 |

| Устройство для шовной сварки труб | 1977 |

|

SU716739A1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

Изобретение относится к переработке полимерных материалов и предназначено для термообработки цилиндрических полимерных изделий, в частности резиновых рукавов в среде обогреваемого мелкозернистого материала. Цель изобретения - расширение эксплуатационных возможностей устройства. Для этого оно снабжено концентрично расположенными опорами для изделий. Внутренняя опора выполнена в виде смонтированных на приводном валу 6 свободно- вращающихся дисков 15 с расположенными на их боковой поверхности подпружиненными секторами 16. Наружная опора выполнена в виде спирали 18, закрепленной на внутренней поверхности камеры 1. В камере соосно с загрузочным окном 20 установлены охватывающие изделие поворотные направляющие 21. Свободными концами последние воздействуют на сектора 16. Устройство имеет планщайбы 7 и 8 с держателями изделий в виде гнезд 13 и 14, расположенных по окружности. Во время термо- Q обработки изделия перемещаются планшай- S бами через камеру и обкатываются по секторам 16 и спирали 18, что обеспечивает их равномерный нагрев. 2 з.п.ф-лы, 2 ил. (Л

19

/

| Устройство для вулканизации резиновых изделий в псевдоожиженном слое | 1980 |

|

SU876487A1 |

| Солесос | 1922 |

|

SU29A1 |

| КАМЕРА ОТВЕРЖДЕНИЯ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 0 |

|

SU238135A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-11-15—Публикация

1986-12-08—Подача