(54) РЕВЕРСИВНЫЙ ХРАПОВОЙ МЕХАНИЗМ

Изобретение относится к общему машиностроению, к реверсивным храповым механизмам, предназначенным для шагового перемещения рабочих органов, в частности ведомого звена, например, кареток, каруселей, храповых реек или колес, с возможностью их автоматического реверсирования при изменении направления вращения ведущего вала механизма. Известен реверсивный храповый механизм, приводимый в движение кривошипношатуннным механизмов, воздействующим че рез коромысла и двуплечие собачки на зубчатые колеса, одно из которых входит в зацепление с рейкой .1. Наиболее близким к предлагаемому по технической сущности является реверсивный храповой механизм, содержащий корпус, раз мещенные в нем ведомое звено с храповыми зубьями, ведущий вал, закрепленный на нем эксцентрик, установленный на эксцентрике шатун, щарнирно-соединенную с щатуном собачку, взаимодействующую с зубьями ведомого звена, и взаимодействующее с щатуном коромысло с пазом 2. Изменение направления перемещения ведомого звена осуществляется поворотом собачки и введением ее в зацепление с зубьями ведомого звена, расположенными с противоположной стороны по сравнению с первоначальным положением собачки относительно её оси вращения. Однако в известных механизмах отсутствует возможность автоматического реверсирования движения ведомого звена при изменении направления движения ведущего. Цель изобретения - обеспечение автоматического реверсирования. Это достигается тем, что в предлагаемой конструкции ведомое звено выполнено с дополнительными храповыми зубьями, имеющи ми противоположное направление по сравнению с основными, а механизм снабжен дополнительной собачкой, шарнирно-соединенной с шатуном и взаимодействующей с дополнительными храповыми зубьями, установленными в пазу коромысла ползуном, кулачком, закрепленным на ведущем валу и воздействующим на ползун, ограничителями, взаимодействующими с коромыслом, шарнирно-установленным на ведущем валу, к фиксаторами, взаимодействующими с ползуном.

Кроме того, механизм может быть снабжен датчиком окончания рабочего цикла и шарнирно-установленным на корпусе двупле чим рычагом, одно плечо которого взаимодействует с датчиком, а другое с ползуном.

Такое выполнение реверсивного храпового механизма позволяет за счет изменения угла наклона коромысла смещать траектории рабочих концов собачек таким образом, чтобы во время перемещения ведомого звена в заданном направлении в зацеплении с соответствующими храповыми зубьями ведомого звена находилась только одна из собачек, а также изменять направление перемещения ведомого звена реверсированием ведущего вала. Таким образом, изменение направления вращения ведомого вала в описываемом механизме осуществляется без дополнительного механизма управления собачкой, как это было в известных ранее механизмах.

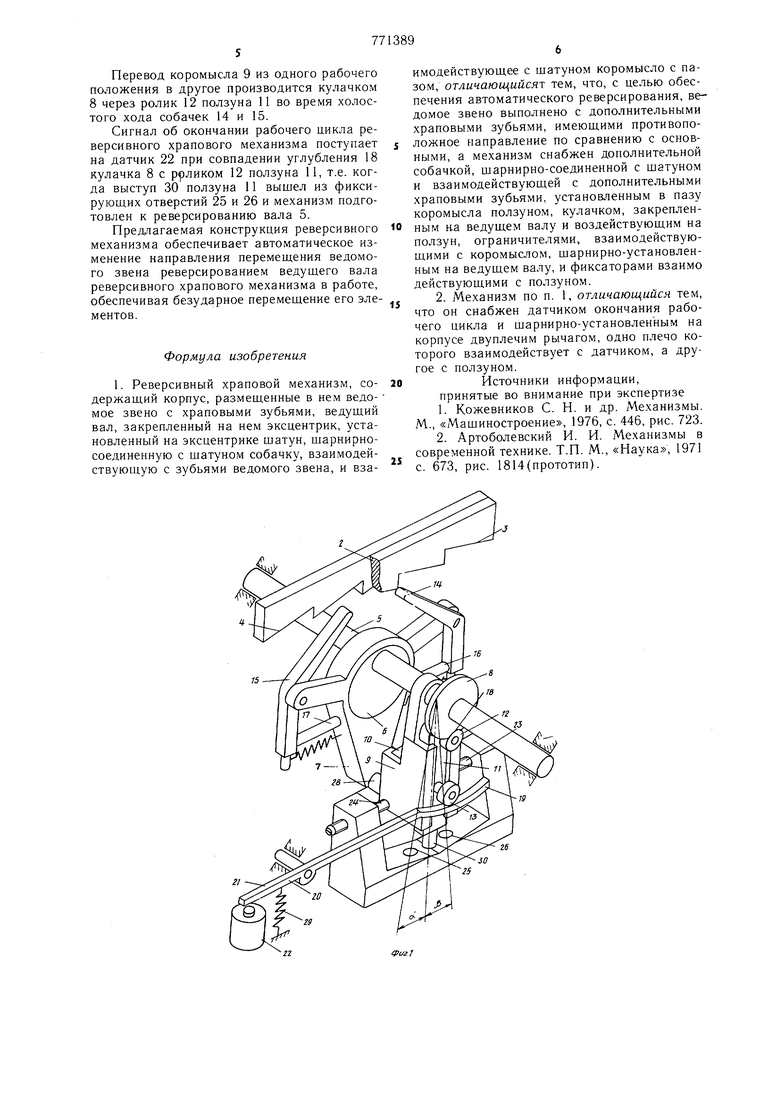

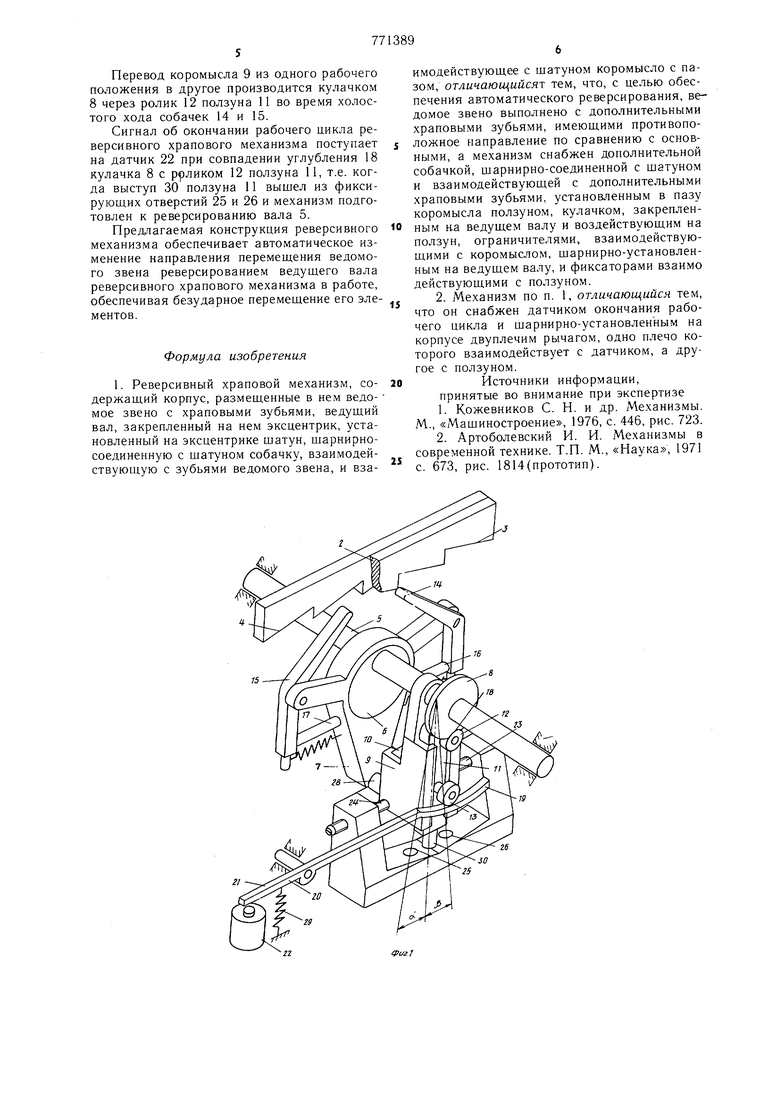

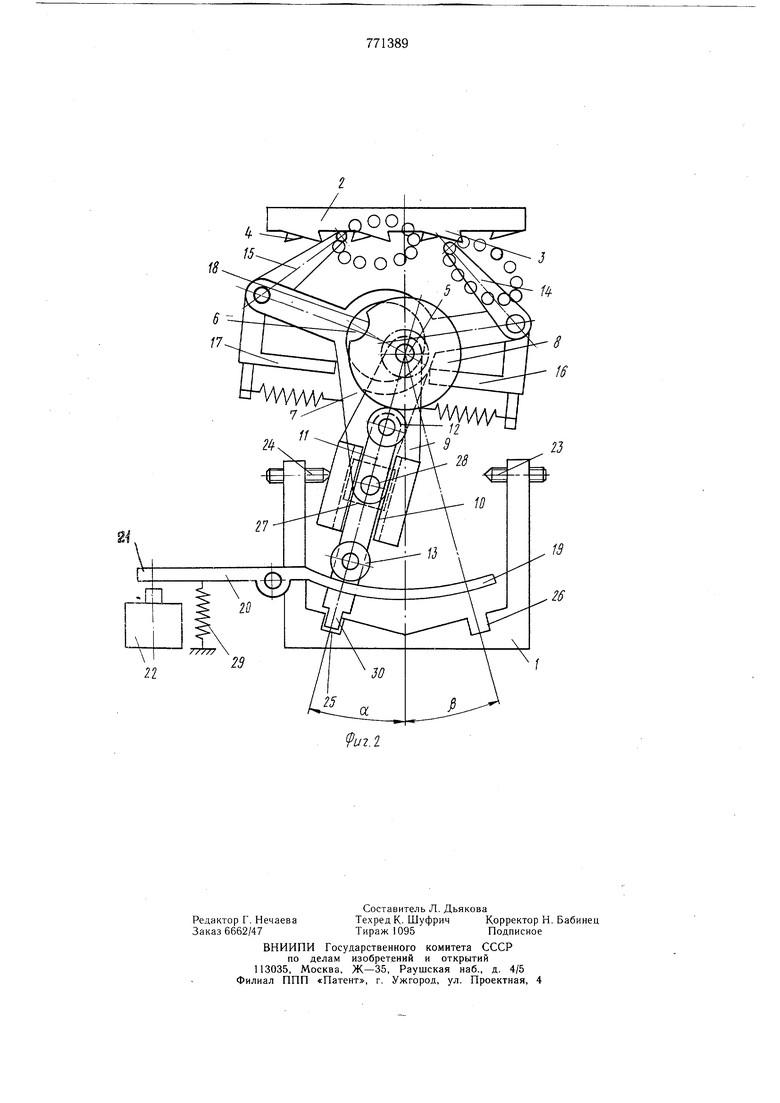

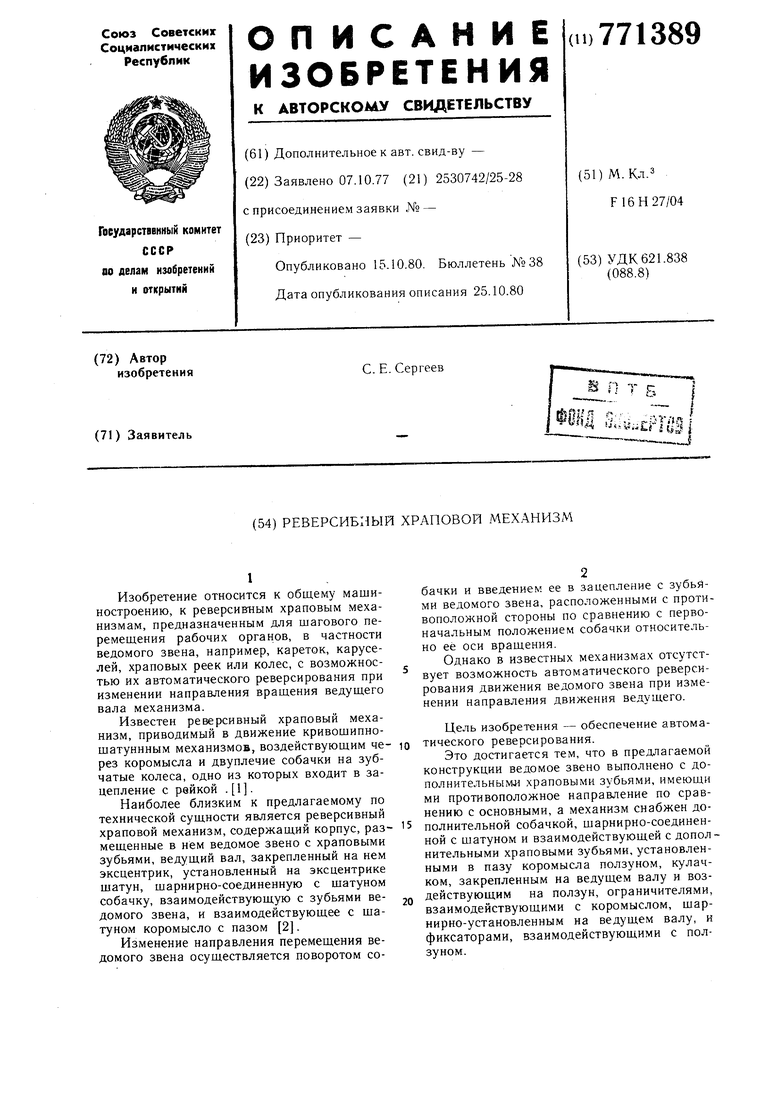

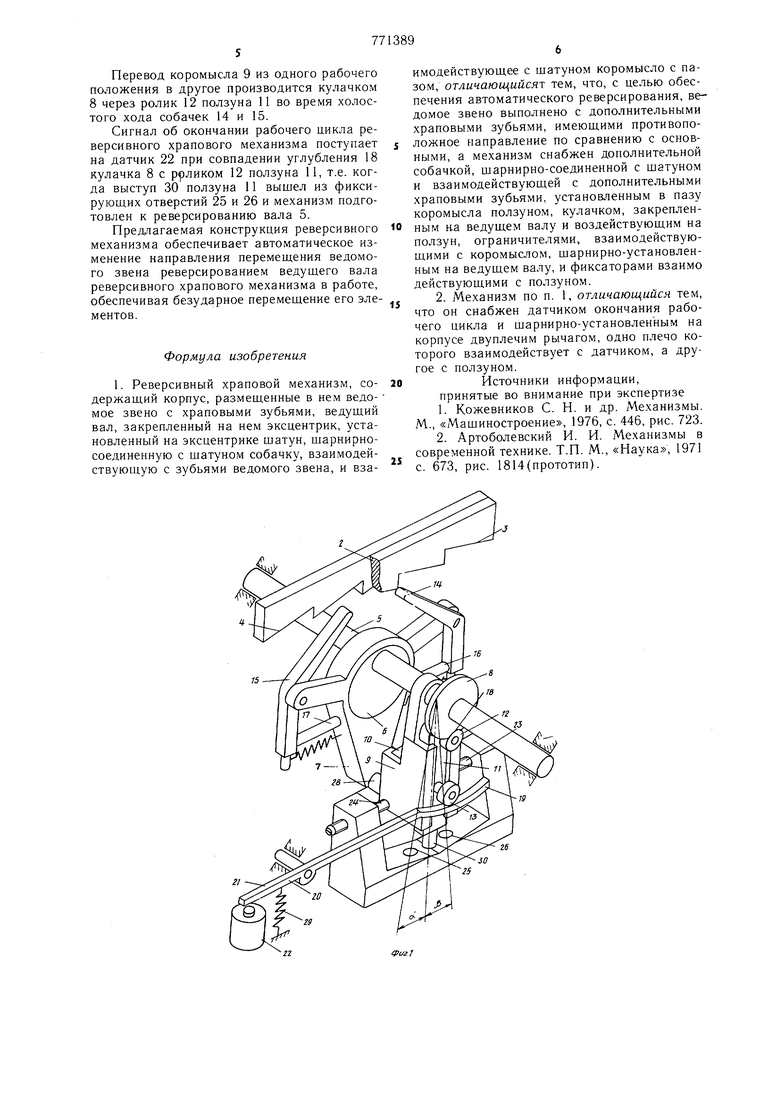

На фиг. 1 изображен описываемый реверсивный храповый механизм в нейтральном положении; на фиг. 2 - механизм в момент перемещения ведомого звена вправо.

Реверсивный храповой механизм содержит корпус 1, размещенные в нем ведомое звено 2, выполненное, напр мер, в виде рейки с основными 3 и дополнительными 4 храповыми зубьями противоположного направления, ведущий вал 5, закрепленный на нем эксцентрик 6, установленный на эксцентрике 6 щатун 7, закрепленный на валу 5 кулачок 8, щарнирно-установленное на валу 5 коромысло 9 с пазом 10, в котором расположен ползун 11 с роликами 12 и 13.

На щатуне 7 шарнирно установлены подпружиненные относительно его основания 14 и дополнительная 15 собач.и, взаимодействующие соответственно с основными 3 и дополнительными 4 храповыми зубьями и снабженные упорами 16 и 17, взаимодействующими с щатуном 7.

На кулачке 8 выполнено углубление 18, в которое входит ролик 12 ползуна 11. Другой ролик 13 взаимодействует с плечом 19 щарнирно-установленного на корпусе двуплечего рычага 20, второе плечо 21 которого воздействует на датчик 22 окончания рабочего цикла.

На корпусе 1 закреплены ограничители 23 и 24, взаимодействующие с коромыслом 9. В механизме предусмотрены также фиксаторы положения коромысла 9, выполненные, например, в виде отверстий 25 и 26. Коромысло 9 взаимодействует с щатуном 7 посредством установленной в пазу 10 коромысла 9 ползущки 27, щарнирно-установленной на оси 28 щатуна 7.

Реверсивный храповой механизм работает следующим образом.

При вращении, например, по часовой стрелке вала 5 реверсивного храпового механизма, находящегося в нейтральном положении (см. фиг. 1), вместе с валом 5

вращаются жестко с ним связанные эксцентрик 6 и кулачок 8. Так как ролик 12 ползуна 11 под действием пружины 29 запал в углубление 18 кулачка 8, то вместе с валом 5 получает вращение ползун 11 с коромыслом 9. При повороте вала 5 на угол коромысло 9 будет остановлено ограничителем 24 угла качания коромысла. При дальнейщем вращении вала 5 по часовой стрелке, а следовательно, и кулачка 8, ролик 12, преодолевая сопротивление пружины 29, выкатится из углубления 18, перемещая ползун 11 вниз, при этом выступ 30 ползуна 11 войдет в фиксирующее отверстие 25, фиксируя рабочее положение коромысла 9. Далее собачка 15 войдет в зацепление с рейкой 2

и переместит ее на один щаг вправо. При дальнейщем вращении вала 5 по часовой стрелке углубление 18 кулачка 8 снова совпадает с роликом 12, при этом ползун 11 перемещается вверх под действием пружины 29, рычаг 20 поворачивается против часовой

стрелки и, нажимая на датчик 22, подает сигнал об окончании рабочего цикла реверсивного храпового механизма. В момент подачи сигнала об окончании рабочего цикла реверсивного храпового механизма выступ

30 ползуна 11 выходит из фиксирующего отверстия 25.

Если после подачи сигнала об окончания рабочего цикла реверсивного храпового механизма вал 5 будет вращаться гю часовой стрелке, то механизм переместит рейку 2 еще

на один щаг вправо.

Если после подачи сигнала об окончании рабочего цикла реверсивного храпового механизма вал 5 начинает вращаться в противоположную сторону (против часовой стрелки), то кулачок 8 через ролик 12 и ползун 11 повернет коромысло 9 на угол a-f Д после чего оно будет остановлено упором 23, и ролик 12 ползуна 11, выкатываясь из углубления 18 кулачка 8, переместит ползун 11 вниз, при этом выступ 30 войдет в фиксируюшее отверстие 26, фиксируя рабочее положение коромысла 9. Далее собачка 14 войдет в зацепление с рейкой 2 и переместит ее на один щаг влево.

Вал 5 продолжает вращаться против часовой стрелки до момента совпадения углубления 18 с роликом 12, при этом на датчик 21 поступит сигнал об окончании рабочего цикла реверсивного храпового механизма, после чего вал 5 может продолжать вращаться в ту же сторону, может быть реверсирован или

остановлен, и в зависимости от этого реверсивный храповой механизм будет .перемещать рейку 2 влево, вправо или рейка будет неподвижна.

Таким образом, при вращении вала 5 реверсивного храпового механизма по часовой стрелке рейка 2 будет перемещаться вправо, при вращении вала 5 против часовой стрелки - влево. Перевод коромысла 9 из одного рабочего положения в другое производится кулачком 8 через ролик 12 ползуна 11 во время холостого хода собачек 14 и 15. Сигнал об окончании рабочего цикла реверсивного храпового механизма поступает на датчик 22 при совпадении углубления 18 кулачка 8 с роликом 12 ползуна 11, т.е. когда выступ 30 ползуна 11 вышел из фиксирующих отверстий 25 и 26 и механиз.м подготовлен к реверсированию вала 5. Предлагаемая конструкция реверсивного механизма обеспечивает автоматическое изменение направления перемещения ведомого звена реверсированием ведущего вала реверсивного храпового механизма в работе, обеспечивая безударное перемещение его элементов. Формула изобретения 1. Реверсивный храповой механизм, содержащий корпус, размещенные в нем ведомое звено с храповыми зубьями, ведущий вал, закрепленный на нем эксцентрик, установленный на эксцентрике щатун, щарнирносоединенную с щатуном собачку, взаимодействующую с зубьями ведомого звена, и взаимодействующее с шатуном коромысло с пазом, отличающийся : тем, что, с целью обеспечения автоматического реверсирования, ведомое звено выполнено с дополнительными храповыми зубьями, имеющими противоположное направление по сравнению с основными, а механизм снабжен дополнительной собачкой, шарнирно-соединенной с щатуном и взаимодействующей с дополнительными храповыми зубьями, установленным в пазу коромысла ползуном, кулачком, закрепленным на ведущем валу и воздействующим на ползун, ограничителями, взаимодействующими с коромыслом, шарнирно-установленным на ведущем валу, и фиксаторами взаимо действующими с ползуном. 2. Механизм по п. 1, отличающийся тем, что он снабжен датчиком окончания рабочего цикла и щарнирно-установленным на корпусе двуплечим рычагом, одно плечо которого взаимодействует с датчиком, а другое с ползуном. Источники информации, принятые во внимание при экспертизе 1.Кожевников С. Н. и др. Механизмы. М., «Мащиностроение, 1976, с. 446, рис. 723. 2.Артоболевский И. И. Механизмы в современной технике. Т.П. М., «Наука, 1971 с. 673, рис. 1814(прототип).

Авторы

Даты

1980-10-15—Публикация

1977-10-07—Подача