(54) УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей в жидкости | 1977 |

|

SU703149A1 |

| Устройство для мойки полостей цилиндрических изделий | 1989 |

|

SU1697907A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Устройство для обжаривания пищевых изделий горячим воздухом | 1978 |

|

SU733633A1 |

| Роторная линия для штамповки деталей | 1990 |

|

SU1784481A1 |

| Устройство для обработки плоских поверхностей деталей | 1983 |

|

SU1166975A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДЕТАЛИ | 1970 |

|

SU277243A1 |

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

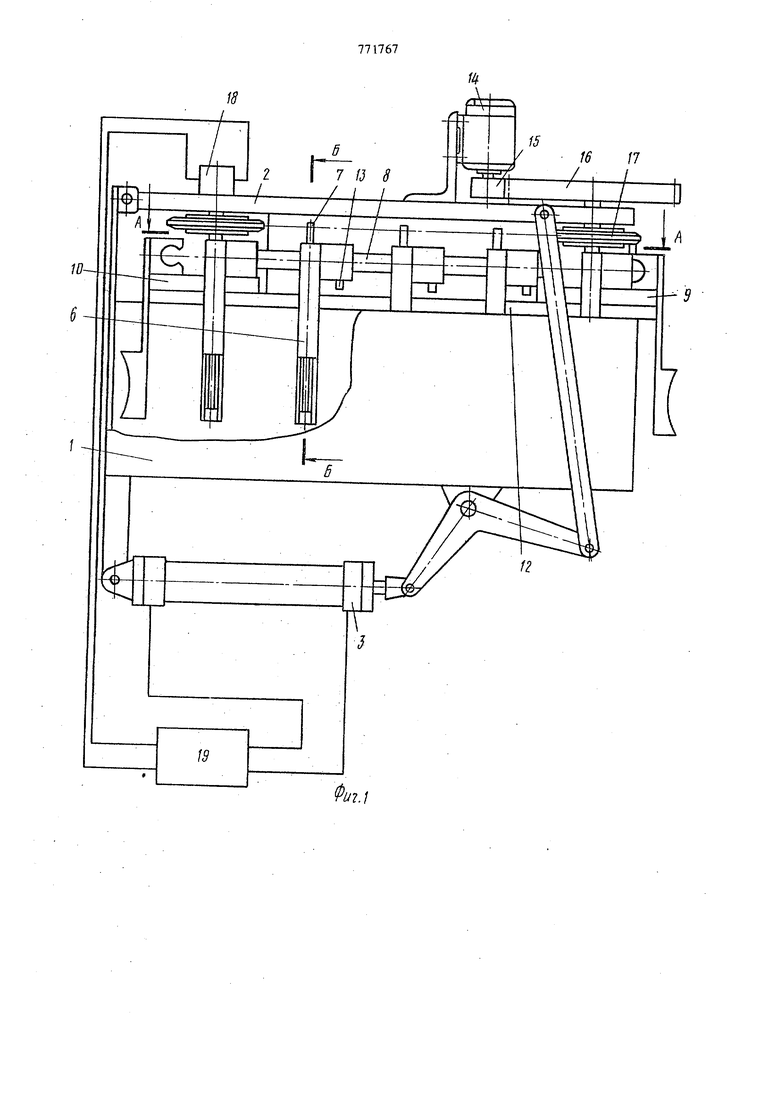

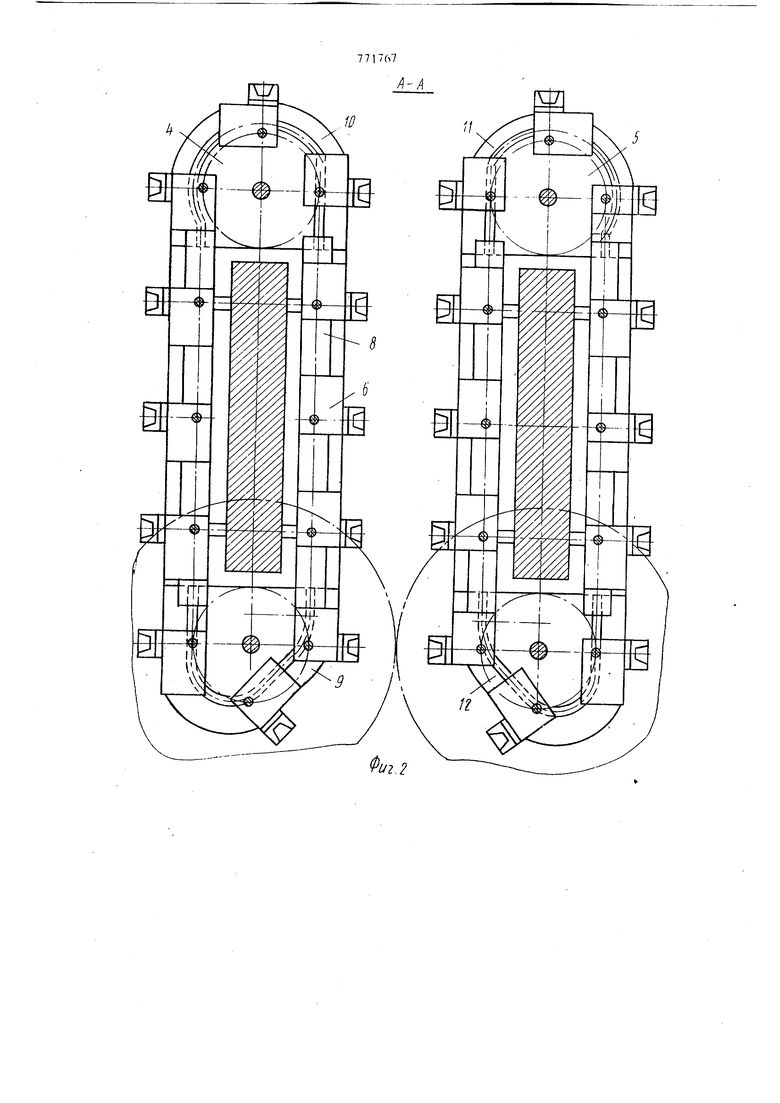

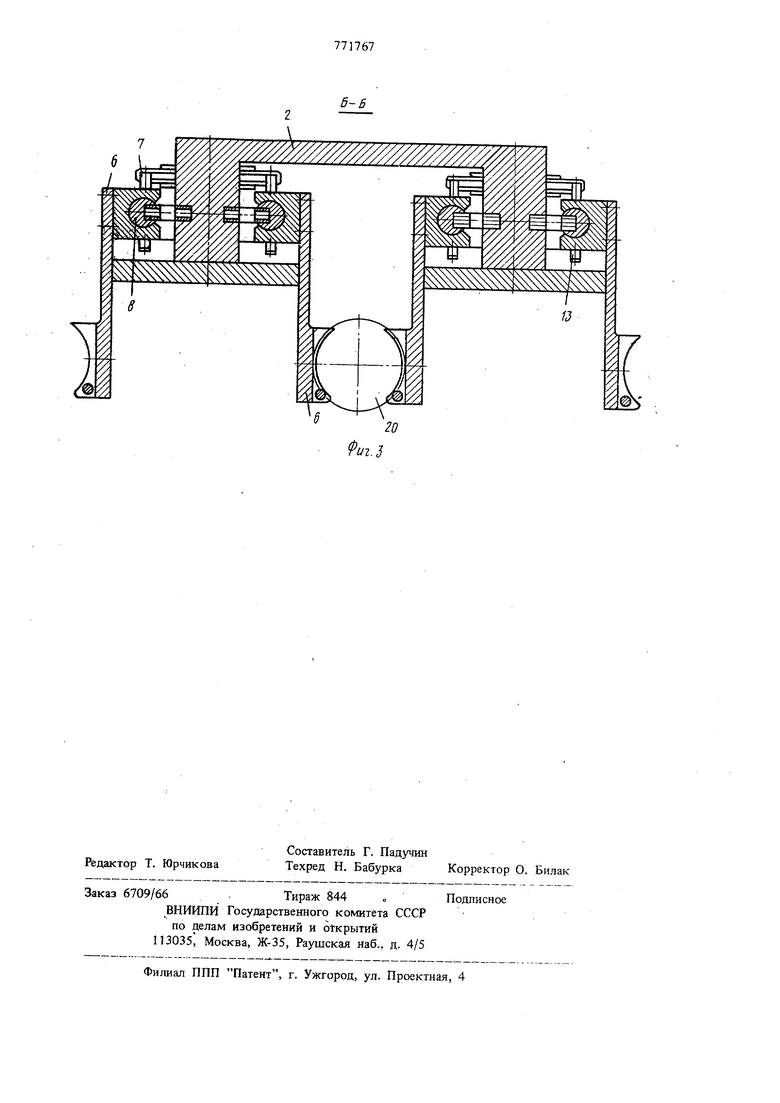

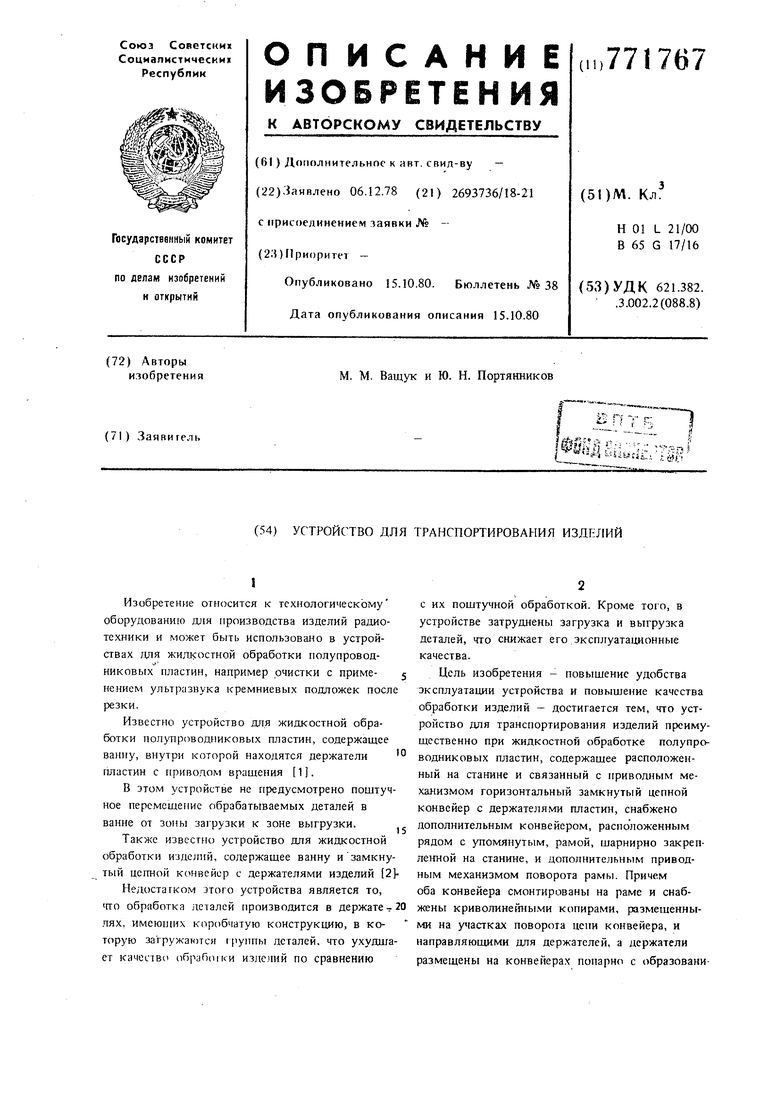

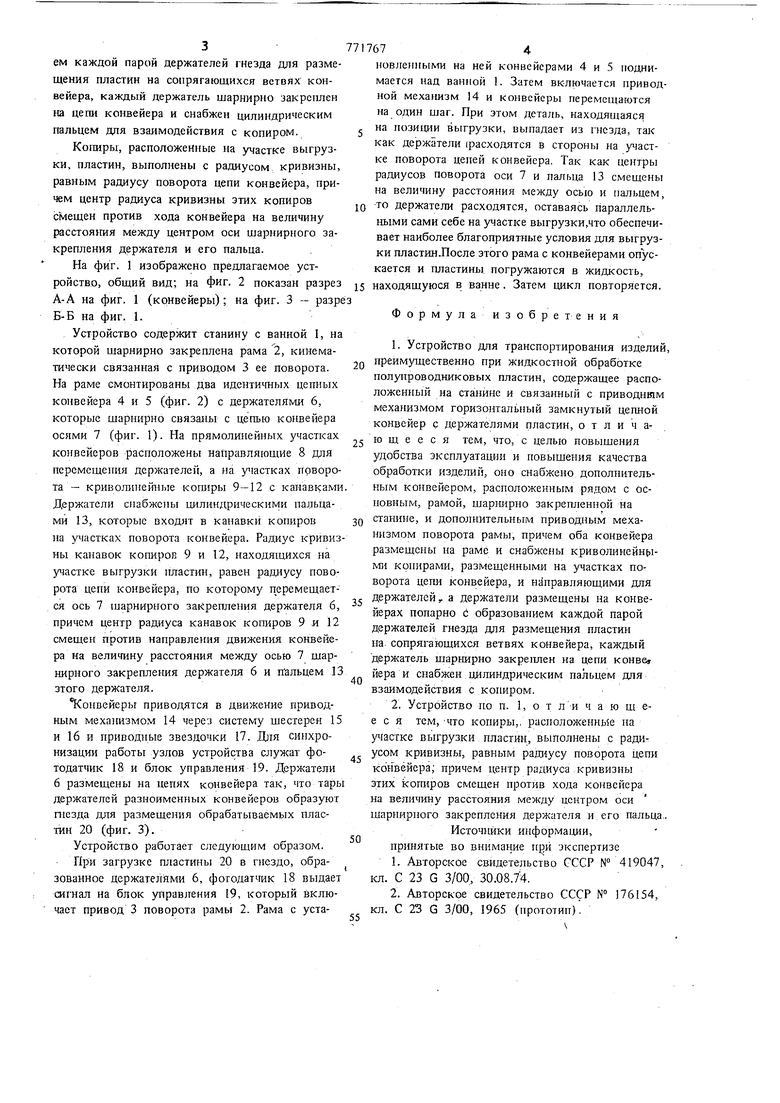

Изобретение относится к технологическому оборудованию для производства изделий радиотехники и может быть использовано в устройствах для жидкостной обработки полупроводниковых пластин, например очистки с применением ультразвука кремниевых подложек посл резки. Известно устройство для жидкостной обработки полупроводниковь х пластин, содержащее ванну, внутри которой находятся держатели пластин с приводом вращения 1. В этом устройстве не предусмотрено пощтуч ное перемещение обрабатываемых деталей в ванне от зоны загрузки к зоне выгрузки. Также известно устройство для жидкостной обработки изделий, содержащее ваину изамкнутый цепной конвейер с держателями изделий 2 Недостатком этого устройства является то, По обработка деталей производится в держате.г дях, имею1лих кор()бчатую конструкцию, в которую загружаются группы деталей, что ухудша ет качестве оПрабщки изделий по сравнению с их пощтучной обработкой. Кроме того, в устройстве затруднены загрузка и выгрузка деталей, что снижает его эксплуатационные качества. Цель изобретения повыщенис удобства эксплуатации устройства и повыщение качества обработки издеДий - достигается тем, что устройство для транспортирования изделий преимущественно при жидкостной обработке полупроводниковых пдастин, содержащее расположенный на станине и связанный с приводным механизмом горизонтальный замкнутый цепной конвейер с дepжaтeJтями пластин, снабжено доподнительным конвейером, расположенным рядом с упомянутым, рамой, щарнирно закреплеттной на станине, и дополнительным приводным механизмом поворота рамы. Причем оба конвейера смонтированы на раме и снабжены криволинейт1ыми копирами, разметценными на участках поворота цени конвейера, и направляющими для держателей, а держатели размещены на конвейерах попарно с образованием каждой парой держателей гнезда для размещения пластин на сопрягающихся ветвях конвейера, каждый держатель шарнирно закреплен на цепи конвейера и снабжен цилиндрическим пальцем для взаимодействия с копиром. Ко1шры, расположенные на участке выгрузки, пластин, выполнены с радиусом кривизны, равным радиусу поворота цепи конвейера, причем центр радиуса кривизны этих копиров смещен против хода конвейера на величину расстоя1шя между центром оси щарнирного закрепления держателя и его пальца. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 показан разрез А-А на фиг. 1 (конвейеры); на фиг. 3 -- разре Б-Б на фиг. 1. Устройство содержит станину с ванной 1, на которой щарнирно закреплена рама 2, кинематически связанная с приводом 3 ее поворота. На раме смонтированы два идентичных цепных конвейера 4 и 5 (фиг. 2) с держателями 6, которые щарнирно связаны с цепью конвейера осями 7 (фиг. 1). На прямолинейных участках конвейеров расположены направляющие 8 для перемещения держателей, а на у шстках поворота - криволинейные копиры 9-12 с канавкаш1 Держатели снабжены цилиндрическими пад1ьцами 13, которые входят в канавки копиров на участках поворота конвейера. Радиус кривиз ны канавок копиров 9 и 12, находящихся на участке выгрузки пластин, равен радиусу поворота цепи конвейера, по которому деремещается ось 7 щарнирного за1 репления держателя б, причем центр радиуса канавок копиров 9 к 12 смещен против направления движения конвейера на величину расстояния между осью 7 щарнирного закрепления держателя 6 и Пальцем 13 зтого держателя. Конвейеры приводится в движение приводным механизмом 14 через систему шестерен 15 и 16 и приводные звездочки 17. Для синхронизации работы узлов устройства служат фотодатчик 18 и блок управления 19. Держатели б размещены на цепях конвейера так, что тары держателей разноименных конвейеров образуют гаезда для размещения обрабатываемых пластин 20 (фиг. 3). Устройство работает следующим образом. При загрузке пластины 20 в шездо, образованное держателями 6, фогодатчик 18 выдает сигнал на блок управления 19, который включает привод 3 поворота рамы 2. Рама с уста674новленными на ней конвейерами 4 и 5 поднимается над ван1{ой 1. Затем включается приводной механизм 14 и конвейеры перемещаются на один ujar. При этом деталь, находяпшяся на позиции выгрузки, выпадает из гнезда, так как держатели (расходятся в стороны на участке поворота цепей конвейера. Так как центры радиусов поворота оси 7 и пальца 13 смещены на величину расстояния между осью и пальцем, -то держатели расходятся, оставаясь параллельными сами себе на участке выгрузки,что обеспечивает наиболее благоприятные условия для выгрузки пластин.После зтого рама с конвейерами опускается и пластины погружаются в жидкость, находящуюся в ванне. Затем цикл повторяется. Формула изобретения 1.Устройство для транспортирования изделий, преимущественно при жидкостной обработке полупроводниковых пластин, содержащее расположенный на станине и связанный с приводнюм механизмом горизонтальный замкнутый цепной конвейер с держателями пластин, отличающееся тем, что, с целью повыщения удобства эксплуатации и повыщения качества обработки изделий, оно снабжено дополнительным конвейером, расположенным ря,цом с основным, рамой, щарнирно закрепленной на станине, и дополнительным приводным механизмом поворота рамы, причем оба конвейера размещены на раме и снабжены криволинейн ми копирами, размещенными на участках поворота цепи конвейера, и направляющими для держателей,, а держатели размещены на конвейерах попарно с образованием каждой парой держателей гнезда для размещения пластин на сопрягающихся ветвях конвейера, каждый держатель шар1-шрно закреплен на цепи конве йера и снабжен цилиндрическим пальцем для взаимодействия с копиром. 2.Устройство по п. 1, о т л и ч а ю щ ее с я тем, -что копиры,, расположенное на участке выгрузки пластин, выполнены с радиусом кривизны, равным радиусу поворота цепи коьшёйера; причем центр радиуса.кривизны этих копиров смещен против хода конвейера на величину расстояния между центром оси щарнирного закрепления держателя и, его пальца.. Источ1мки информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 419047, 1СЛ. С 23 G 3/00, 30.08.74. 2.Авторское свидетельство СССР № 176154, кл. С 23 G 3/00, 1965 (прототип).

Авторы

Даты

1980-10-15—Публикация

1978-12-06—Подача