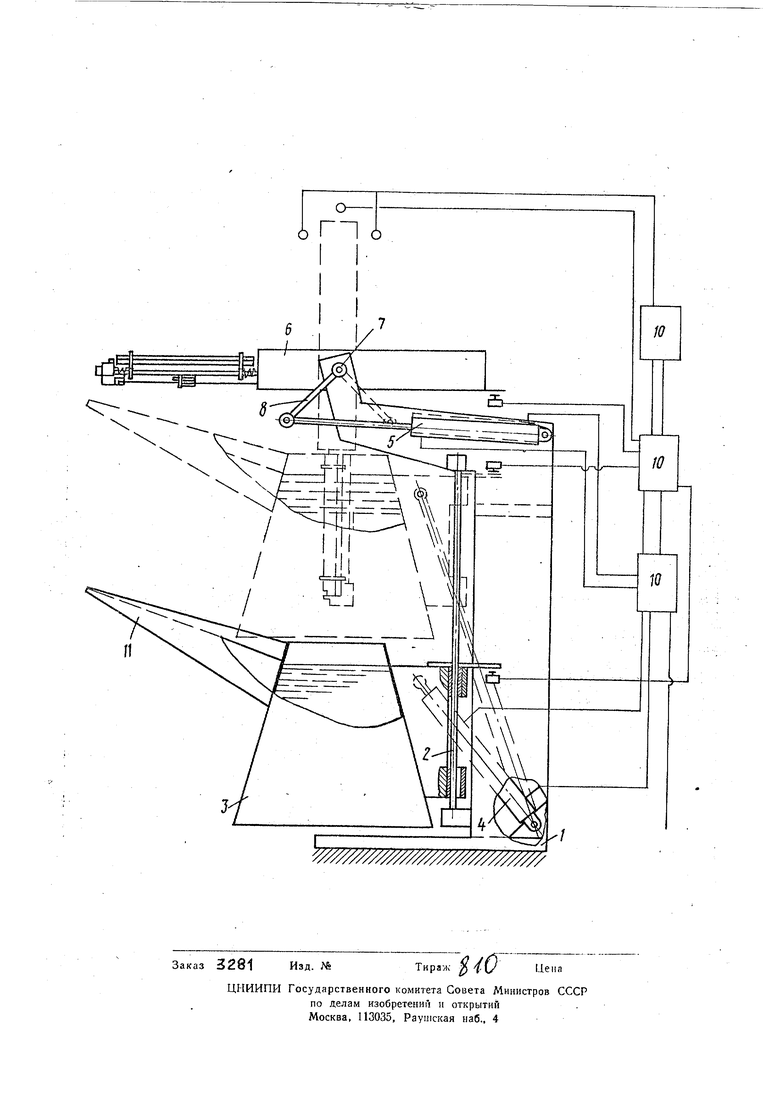

Изобретение относится к технологичеокому оборудованию, и оно может быть иопопьзовано в любой отрасли народного хоз;яйства, где требуется жидкостная обработка деталей, а также предназначено для использования в полупроводниковой промышленности при отделении технологичес кого выступа от пластины после резки слитка. Известны устройства, предназначенные для обработки деталей в жидкой среде, в которых над емкостью с рабочим агентом расположено приспособление для погружения закрепленных на нем деталей в pa6oii чую емкость и передачи их на другую технологическую операцию. Приспособление это выполнено в виде пространственного конвейера с подвесками для изделий. Кон вейер подает детали в емкость с рабочей средой. Где они (детали) находятся в статическом положении, через заданное время выводятся из емкости и подаются на следующую технологическую операцию, например, в другую емкость, на сушку и Недостатком указанных устройств является низкая скорость обработки деталей иэ-за статической установки еХшости с жидкостью и отсутствия активных механических воздействий рабочей среды па обрабатываемые детали, в то время, как при осушествлении целого ряда технологических операций, например, операции отделения технологического выступа (графитового и др.) от полупроводниковой пластины. Осуществляемой после операции резки на пластины для ускорения размягчения клеящего веШества, с помощью которого графитовый слой прикреплен к пластине, необходимы равномерные механические воздействия рабочей среды на поверхность обрабатываемой детали. Ближайшим по технической сущности к данному изобретению является устройство для обработки деталей в жидкости, содержащее рабочую емкость с жидкостью, рооположенное над рабочей емкостью приспособление в виде конвейера для установки деталей и привод вертикального перемоще-, ния рабочей емкости 2 , .3 Недостаток последнего устройства зак лючается в том, что оно не обеспечивает обработки деталей с высокой скоростью, так как детали в рабочей емкости находя ся в статическом положении, вследствие чего не может быть достигнута интенсификация технологического процесса, отво чающая требованиям современного производства, в частности полупроводникового. Кроме того, при использовании известного устройства в автоматической поточной линии, например, для изготовления полупроводниковых пластин (резка слитко на пластины, очистка их, сушка и т. д.) конвейер должен иметь дополнительные средства для автоматической загрузки на конвейер деталей, поступающих непосредственно со станка резки, в п1:ютивном же случае детали могут быть загружены только вручную; передача деталей на следующую операцию в ориентированном положении с помощью конвейера затруднена и требует дополнительных приспособлений Использование конвейерных механизмов в полупроводнш овом производстве не отвечает требованй.ям технической эстетики и культуры производства. Целью изобретенияявляется интенсификация процесса обработки деталей. Это достигается тем, что приспособление для установки деталей выполнено в виде кассеты, смонтированной на оси и снабженно приводом поворота и качания. Привод поворота и качания приспособления для установки деталей соединен с приводом вертикального перемещения рабочей емкости посредством системы управления. На чертеже представлена схема устройства для обработки деталей в жидкости с изображением двух рабочих позиций. Устройство для обработки деталей в жидкости имеет станину 1, в нижней части которой смонтированы вертикальные направляющие 2 и привод вертикального перемещения рабочей емкости 3 в виде пневмоцилиндра 4, шток которого шарнирно соединен с рабочей емкостью 3,установленной, в свою очередь, с помощью подщипников скольжения с возможностью вертикального перемещения по направляющим 2. В верхней части стайины 1 смонтирован пневмоцилиндр 5, привода поворота и качания кассеты 6 приспособления для установки деталей, имеюшей форму Удлиненного прямоугольного параллелепипеда и смонтированной на оси 7 с во можностью поворота на заданный угол, например 105 . Взаимодействие пневмо4цилиидра 5 с кассетой 6 осуществляется j посредством рычага 8, один конец кото,, рого щарнирно закреплен на оси 7, а другой также щарнирно связан со што ком 9 пневмоцилиндра 5. Пневмоцилиндры 4 и 5 связаны между собой через электронный блок системы управления 1 О. Рабочая емкость 3 снабжена лотком 11 для отекания рабочей жидкости с кассеты G при подъеме ее вместе с деталями (деталью). Устройство работает следующим образом. Кассета 6 с помощью привода (пневмоцилиндра 5) устанавливается в вертикалЕ ное положеттие. После этого рабочая емкость 3 с помощью пневмоцнлиндра 4 по направл5(юишм 2 перемещается в верхнее крайнее положение. Затем по стггналу, поступающему с блока системы управления 10, кассета б отклоняется от вертикального положения нп заданный угол (ориентиру(т- ся в определенном наггравлеиии), обеспечивая тем самым возмо/киоссь авюматичес- кой загрузки пластигг непосредственно с операции резки слитка на пластины (со станка резки). После того, как пластина (деталь) оказалась загруженной в кассету 6, подается сигнал с блока системы управления 10 и кассета О посредством I пневмоцилиндра 5, рьгчага 8, взаимодействующего со щтоком 9, вместе с пластиной начинает совершать качательные движения на оси 7. При этом жидкость, кото|эая находится в рабочей емкости 3, например, щелочной раствор, подогретый . до 80 С, механически активно вЬздействует на обе поверхности обрабатываемой пластийы, свяэугбщеё вещество, находящееся между технологическим выступом (графитом) и пластиной, постепенно размягчается и упомянутый выступ отделяется от пластины, оставаясь на дне рабочей емкости 3, По сигналу с блока системы управления 10 срабатываетпнеВмоци линдр 4, и рабочая емкость 3 по направляющим 2 опускается в нижнее положение (крайнее). Пластина, нахОдяШаяся в кассете 6, выводится из рабочей емкости 3 путем поворота кассеты б в горизонтальное положение. Затем в зависимости от характера очередной технологической операции кассета б занимает определенное ориентированное положение, и пластина, скользя по поверхности кассеты 6, наклоненной на некоторый угол, поступает на следующую операцию, например, отмывку. После выгрузки пластины кассета б затгин мает вертикальное положение, рабочая емJKocTh. 3 поднимается вверх и цикл работы устройс1-ва повторяется.

Выполнение приспособления для установки деталей в виде кассеты, смонтированной на оси и снабженной приводом поворота и качания Fia заданный угол, позволяет повысить интенсивность процесса обработки деталей и уменьшить технологическое время на обработку за счет то1Ч), что детали в рабочей емкости подвергаются непрерывным механическим воздействиям среды.

Другим преимуществом датпюго изобретения является повышение эксплуатационных качеств за счет исключения н&обходимости использования механизма конвейерного типа для загрузки деталей в рабочую емкость и передачи их на еле- дуюиую операцию, а следовательно, исключения необходимости использования при загрузке и разгрузке конвейерного механизма дополнительных приспособлений, необходимых для автоматизации технологических процессов.

I о р м у л а м о о б р о i е и и я |

1, Устройство лля обработки деталей в жидкости, содорлс.-пнее рабочую емкость с жидкостью, расположенное над рабочей емкостью приспособлеиио для устаноики деталей и привод вортш алы1Ого пером нюпия рабочей емкости, о т л и ч а е ш о е с я тем, что, с цёпьЮ ш тепсификации пр цесса обрабо1т{И деталей, при способной но для установки деталей выполнено в вндо кассеты, смонтированной на оси и CHafiженной нрино71ом поворота и качания,

2, Устройство по п, 1, о т л и ч а е ш е е с я тем, что привод поворота и качания приспособления для установки деталей соединен с приводом вертикального перемещения рабочей емкости посредством системы управления.

Источники информации, принятые во внимание при экспертизе

1,Патент QUA NJ 3968013, кл, 202-170, опубл{п. О6.О7.77.

2.Авторское свидетельство СССР № 135373, кл. В 05С 3/09, 19GO

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для химической обработки изделий | 1989 |

|

SU1723198A1 |

| Устройство для загрузки и выгрузки деталей к установке для жидкостной очистки и подобной ей обработки | 1978 |

|

SU766676A1 |

| Устройство для жидкостной обработки изделий | 1982 |

|

SU1038383A1 |

| Устройство для транспортирования и подачи на рабочую позицию плоских деталей | 1982 |

|

SU1098876A2 |

| Устройство для обработки деталей в ваннах | 1982 |

|

SU1084220A1 |

| Магазинное устройство робототехнологического комплекса | 1987 |

|

SU1542669A1 |

| Автоматизированная линия | 1981 |

|

SU1131635A1 |

| Устройство для подачи плоских деталей,преимушественно полупроводниковых пластин | 1979 |

|

SU855791A1 |

| Устройство для полирования криволинейных поверхностей деталей | 1982 |

|

SU1085780A2 |

| Многопозиционный станок для двусторонней обработки деталей | 1982 |

|

SU1027014A1 |

Авторы

Даты

1979-12-15—Публикация

1977-08-04—Подача