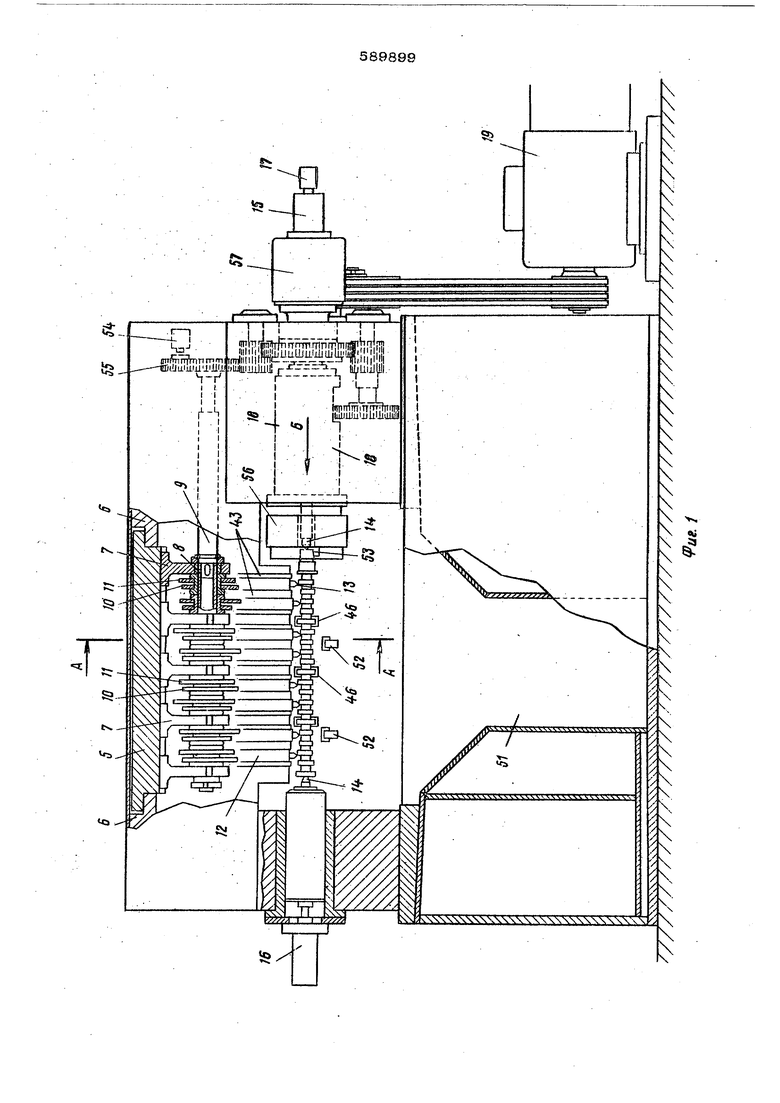

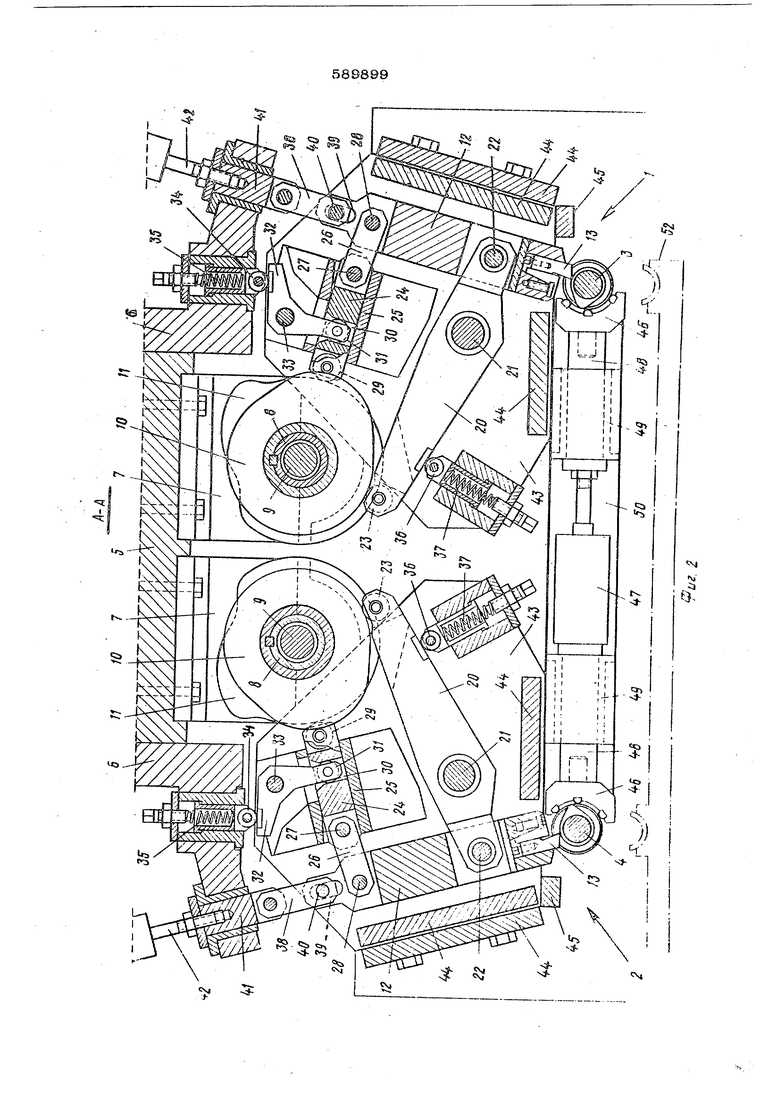

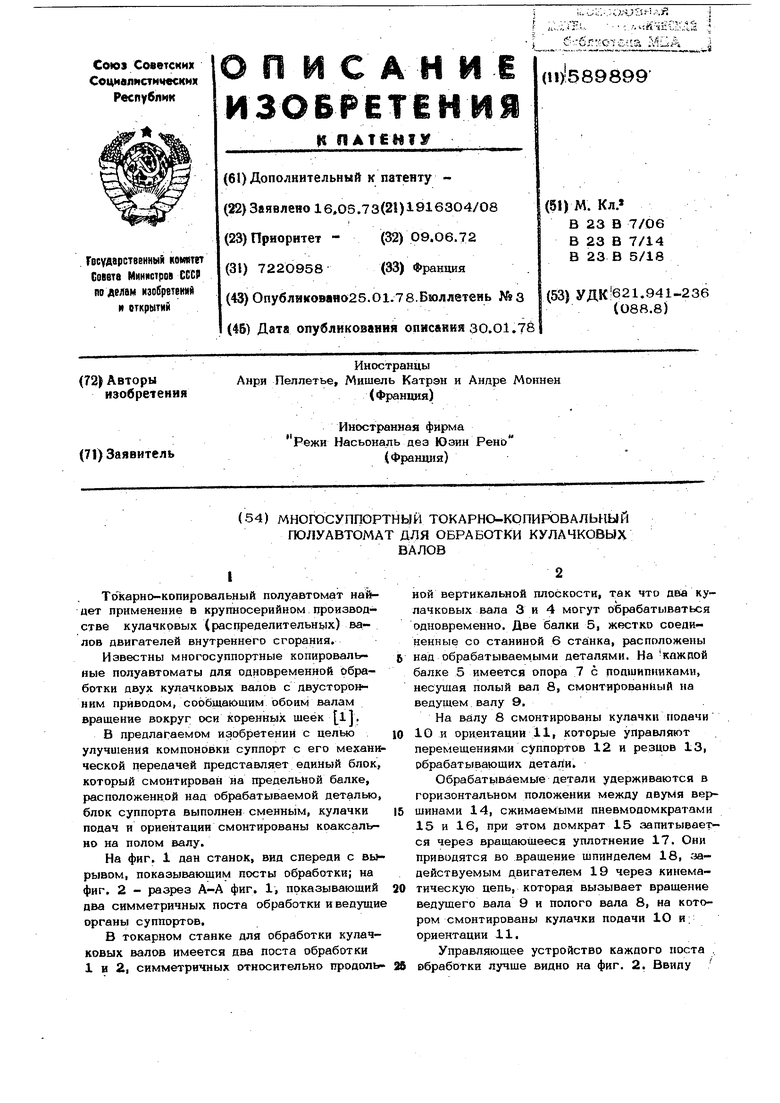

.симметрии этих постов ниже дается описа ние одного из них. Рычаг 20, шарнирно смонтированный на неподвижной оси 23., соединен с суппортом 12 вблизи инструмен та осью 22. На противоположном оси 22 конце рычага 2О имеется ролик 23, сколь зящий по кулачку подачи 10. При поворачивании вокруг оси 21 рычаг 20 управляет ;прямой и обратной подачей суппорта 12 и таким образом резца 13 относительно обраfбатываемой детали. Рычаг 20 обеспечивает получение профиля кулачков обрабатываемого вала 3. Толкатель 24 перемещается между двумя гранггми неподвижной детали 25 и воэдействует на штангу 26, которая соедин&на с толкателем 24 осью 27 и с верхней частью суппорта 12 осью 28. На противоположном оси 27 конце толкателя 24 имее ся ролик 29, скользящий по кулачку ориен тации 11. Таким образом, вращение кулач ка 11 изменяет наклон суппорта 12 и обес печивает управление наклоном резиа 13 и зависимости от профиля обрабатываемого кулачка - геометрия резца постоянно ориентирована относительно профиля обрабатываемого кулачка вала 3. На толкателе 24 шейка 30. сопряжена . с роликом 31, жестко соединенным с рычагом 32, который вращается вокруг неподвижной оси 33. На ролик 34 воздействует пружина 35, которая через, рычаг 32 постоянно обеспечивает возврат ролика 29 к, кулачку ориентации 11, повторяя таким образом профиль кулачка. Аналогично, прижимной ролик 36 пружиной 37 воздействует на рычаг управления 20, обеспечивая постоянный контакт ролика 23 с кулачком подачи 10 и компенсируя таким образом, реакцию опоры резца, которая стремится отвести суппорт 12 и ролик 23от кулачка 10. Суппорт 12, который перемещается в поперечной вертикальной- плоскости, регулируется одновременно по наклону и положению относительно обрабатываемой детали кулачками 10 и 11. Штанга 38 соединяет по овальному отверстию 39 ось 40, жестко соединенную с верхним концом суппорта 12 с ведущей деталью 41, которая может скол зить относительно станины 6 под действием подъемного устройства 42 и домкрата ( на чертеже не показан), обеспечивая одновременный возврат совокупности инструментов при смене обрабатываемой детали, регулировке или замене инструмента. Суппорт и его органы управления, состоя щие из рычага 2О и штанги 2.6, толкателя 24и рычага 32, смонтированы виде ком пактного узла мехсду боковинаки 13 (см, ф1гг, 1),привинч8нкымик поперечинам44, Узел опирается на продольный стержень 45 (см. фиг. 2) и жестко крепится к станине 6 через поперечину 44. Узел легко демонтируется сбоку. Обрабатываемые детали удерживаются опорами 46, которые сжимают эти детали общим домкратом 47. Опоры 46 монтируются на пальцах 48, скользящих во втулкаЯ 49, жестко соединенных с поперечной опорой 50 и играющих роль ограничителей хода пальцев 48. На фиг 1 видно, что под деталями имеется по;шсть, через которую стружка попадает в лотки 51. Через эту полость может также проходить транспортировочное .устройство 52 для автоматической подачи и удаления обрабатываемых деталей. На транспортировочном устройстве 52 детали предварительно ориентируются. Так как суппорт 12 находится в положении отхода, а опорь1 4в также разведены домкратом 47, то детали помещаются с помощью транспортироволюго устройства в положение между вершинами 14, сближение которых обеспечивается пневмодймкратами 15 и 16. Индексирующее, устройство 53, жестко соединенное с основным палздем (см. фиг. 1), позволяет контролировать ориентацию обрабатываемых деталей при загрузке. Этот палец контролируется прямо по ориентации детектором 54 положения относительно ведущего вала 9, соединенно го с зубчатым колесом 55. Точное крепление обрабатываемых деталей при вращении производится с помощью кинематической схемы 19. Суппорты (см. фиг. 1) перемещаются только в поперечной вертикальной плоскости, продольная подача обеспечивает ся продольным перемещением втулки паль ца верщин 14 и патрона 56, приводя, таким образом, детали в движение навстречу гидродомкрату -57 и под действием не поу азанной на чертеже кремальеры - в направлении стрелки Б. На фиг. 1 видно, что половина кулачков на каждой обрабатываемой детали обрабатываются одновременно. Это позволяет д&лать суппорты 12 и кулачки подачи 10 и ориентации 11 широкими, жесткими и прочными и сократить время обработки. Два симметричных поста обработки позволяют либо производить одновременно две обработки, либо производить полную обработку всех кулаЧков одной детали и две последовательно перекрывающиеся операции. Переход от одного поста обработки к другому легко осуществляется благодаря передающему устройству. Это дублирование обусло&пивает упрощение и улучшение характеристик станка.

Конструкция предлагаемого станка проще, а Поэтому его стоимость меньше известных станков. Поузловая компоновка Ьуппорта и его органов управления а также оси с ведущими кулачками и ее опоры ореспечивает их легкую эамену предварительно отрегулированными аналогичными узлами. Шарнирно-рычажное управление движением надежно, имеет небольшой износ и малые допуска, чем выгодно отличается от управления с помощью ползунов.

Суппорты ;н его органы управления, а также ось с ведущими кулачками легко-д ступны, а регулярное удаление стружки устраняет необходимость в ручной чистке.

Крепление детали на независимых опорах между двумя деталями уменьшает размеры станка и снижает его себестоимость, Однск временная установка опор на двух деталях производится одним домкратом.. Центральное расположение этого устройства облегчае доступ к деталям для контроля их 1оёрабртки. Передача усилий реакции инструмента на станину увеличивает точность путем уменьшения прогиба обрабатываемых деталей, снижая, таким образом, изнор инструмента и улучшая качество деталей.

Конструкция суппортов значительно упроИ1ена относительно известных устройств, а

их жесткость увеличена путем подачи самой петали, а не суппорта.

Предлагаемый станок прост, надежен, дешев, компактен, обеспечивает легкое удаление стружки, весьма гибок в регулировке и легко адаптируется к различным видам деталей.

Формула изобретения

1 ,Многосуппортный токарно-копироваль ый полуавтомат для обработки кулачковых, валов, отличающийся тем, что,

с целью улучшения компоновки, суппорт с его механической передачей представляет единый блок, который смонтирован на продольной балке, расположенной над обрабатываемой деталью,

2, Полуавтомат по п, 1, о т л и ч а ющ и и с я тем, что блок суппорта выполнен сменным,

3. Полуавтомат по п, 1, о т л и ч а ющ и и Q ,я тем, что ку лачки подачи и ориентации смонтированы коаксиально на полом валу.

Источники информации, принятые во вни- при экспертизе:

1. Энциклопедический справочник машиностроителя. 1950, том 9, с. 339, 342-3-13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Токарный полуавтомат | 1988 |

|

SU1565588A1 |

| Способ обработки профильных торцовых поверхностей | 1990 |

|

SU1743703A1 |

| Автомат для подрезки торцов | 1982 |

|

SU1076198A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Способ токарной обработки прерывистых поверхностей | 1981 |

|

SU1041218A1 |

| Револьверный суппорт токарного автомата | 1986 |

|

SU1342610A1 |

| Устройство для расточки и подрезки торца | 1983 |

|

SU1129034A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

Авторы

Даты

1978-01-25—Публикация

1973-05-16—Подача