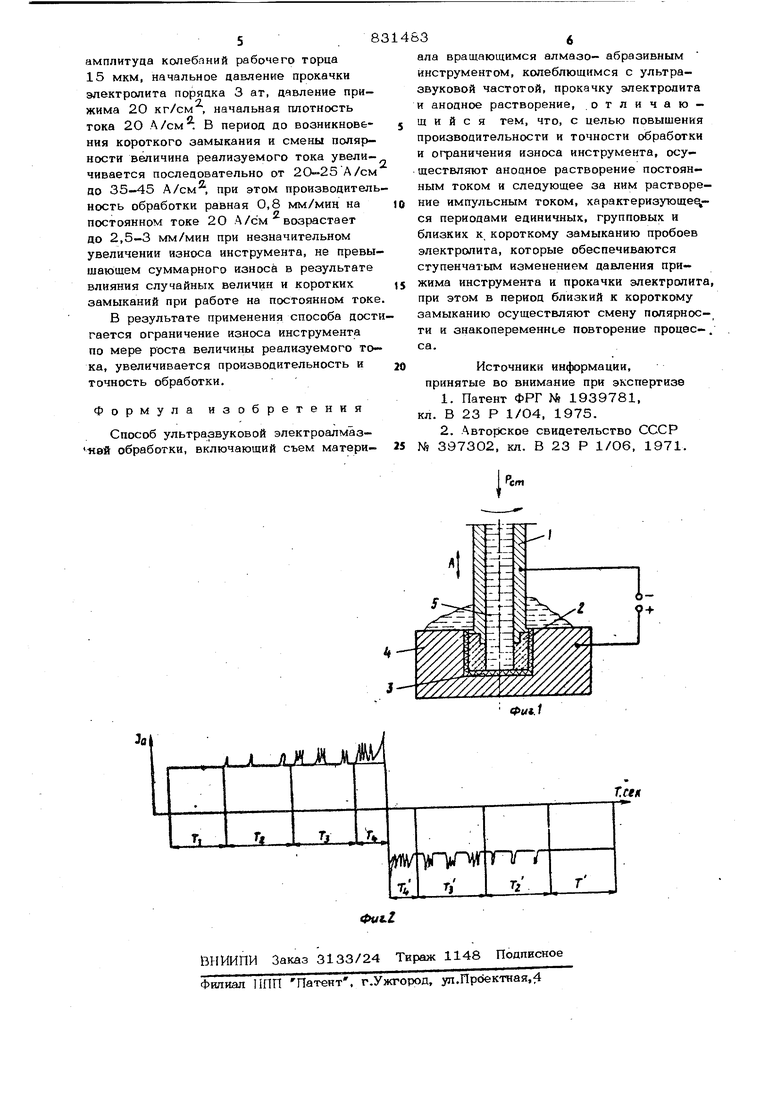

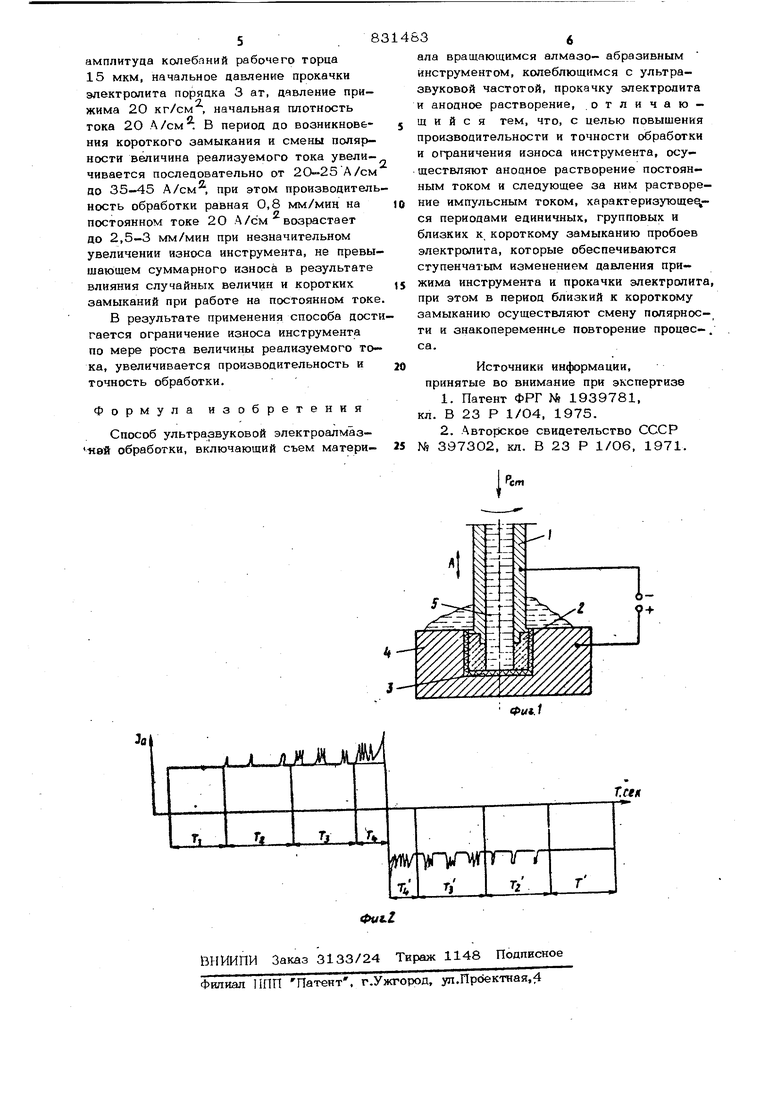

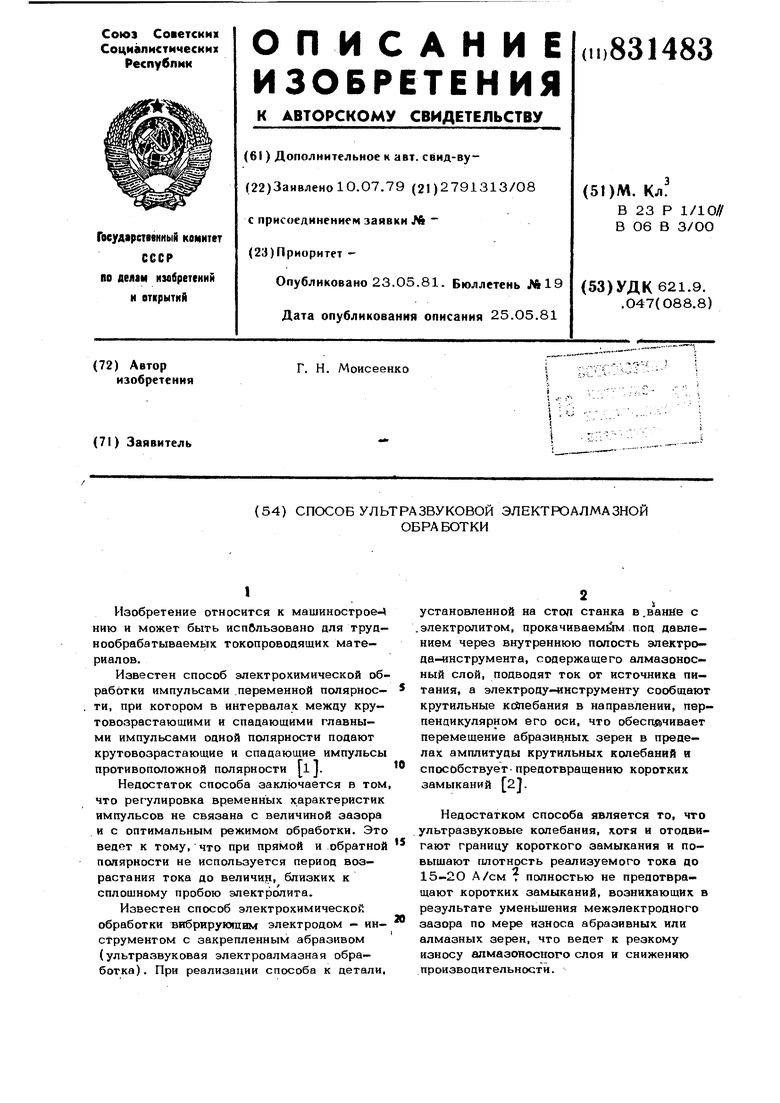

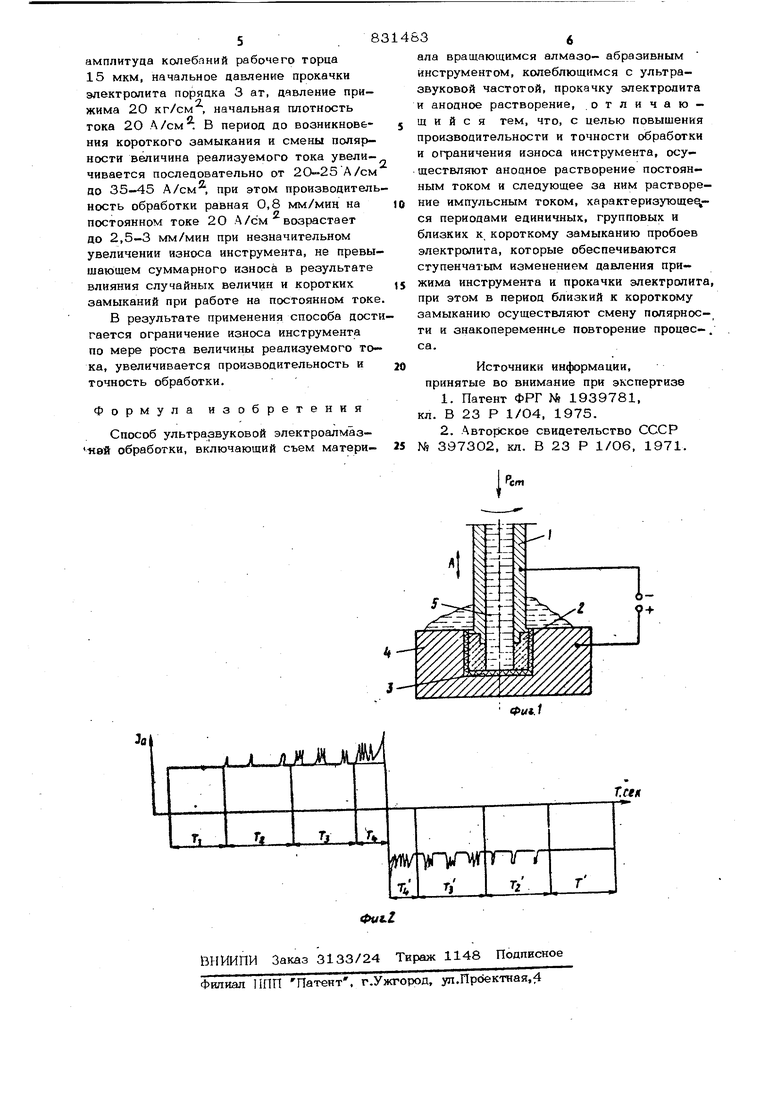

Изобретение относится к машиносгрое-4 нию и может быть испВльзовано для труднообрабатываемых токопроводящих материалов. Известен способ электрохимической обработки импульсами переменной полярности, при котором в интервалах между крутовозрастаюшими и спадающими главными импульсами одной полярности подают крутовозрастающие и спадающие импульсы противоположной полярности lJ. Недостаток способа заключается в том что регулировка временных характеристик импульсов не связана с величиной зазора и с оптимальным режимом обработки. Это ведет к тому, что при прямой и обратной полярности не используется период возрастания тока до величин, близких к сплошному пробою электролита. Известен способ электрохимической обработки вибрирующим электродом - инструментом с закрепленным абразивом (ультразвуковая электроалмазная обработка). При реализации способа к детали. установленной на стоп станка в.ванйе с электролитом, прокачиваемйм под давлением через внутреннюю полость электрода-инструмента, содержащего алмазоносный слой, подводят ток от источника питания, а электроду-инструменту сообщают крутильные ксйтебания в направлении, перпендикулярном его оси, что обеспечивает перемещение абразивных зерен в пределах амплитуды крутильных колебаний в спосьбствуетпредотвращению коротких замыканий 2. Недостатком способа является то, что ультразвуковые колебания, хотя и отодвигают границу короткого замыкания и повышают плотность реализуемого тока до 15-2О А/см 7 полностью не предотвращают коротких замыканий, возникающих в результате уменьшения межэлектродного зазора по мере износа абразивных или алмазных зерен, что ведет к резкому износу алмазоносного слоя и снижению производительности. Цель изобретения - повышение произ- воцительности и точности обработки в ограничении износа инструмента за счет повышения параметров реализуемого тока при условии ликвидации коротких замыканий. Эта цель достигается тем, что согласно способу электроалмазной обработки, вклю.чающему съем материала алмазно-абразивными зернами вращающегося инструмента, колеблющегося с ультразвуковой частотой, прокачку электролита и анодное растворение осуществляют постоянным током и следующее за ним растворение импульсным током, характеризующееся периодами единичных, групповых и близких к короткому замыканию пробоев электролита. Создание пробоев электролита обеспечивается изменением давления прижима инструмента и прокачки электролита. В период близкий к короткому замыканию осуществляется смена полярности и знакопеременное повторение процесса, т. е. переход от пробоев близких к короткому замыканию к групповым, единичным и к анодному растворению постоянным током. На фиг. 1 представлена схема устройства реализующая способ} на фиг. 2 - схема токовых параметров. Способ ультразвуковой электроалмазной обработки заключается в следующем. Абразивно-алмазный инструмент 1 с алмазоносным слоем 2 и выступающими алмазными зернами 3 закрепляют в шпин деле ультразвукового станка (не показан) подводят к поверхности обрабатываемой детали 4. Через Бнутрен11юю полость инст румента 5 прокачивают под давлением электролит. К инструменту 1 и цетали 4 подводят питание от источника постоянно го технологического тока. Инструменту сообщают вращение, подают на него ультразвуковые колебания от преобразователя {не показан) и прижимают к обрабатывае мой поверхности давлением статической нагрузки Pj. Величину зазора между по верхностью алмазоносного слоя инструме та и деталью обеспечивает выступающая часть алмазных зерен 3. После включени .проканки электролита и технологического тока происходит анодное растворение обрабатываемой поверхности, при этом величина выступающих алмазных зерен оптимальна и равна 1/3 величине их разме ра. Технологический ток в период Т{фиг. 2) имеет форму и параметры, соответствующие оптимальной величине постоянного технологического тока, определяемой 1/3 размера зерна и обрабатываемым материалом. Анодное растворение постоянным током продолжается в течение периода Х( . По мере обработки происходит износ алмазоносного зерна и засаливание алмазоносного слоя. Это уменьшает величину межэлектродного зазора, ухудшает условия удаления продуктов обработки, снижает величину сопротивления зазора к ведет к росту реализуемого технологического тока. Для того, чтобы увеличить интенсивность разрушения материала, по мере роста технологического тока в межэлектродном зазоре создаются условия, при которых наступают единичные пробои, продолжающиеся в течение периода Т.. Эти условия регулируются величиной и скоростью протока электролита Ynp По окончании периода Tj. , который подбирается экспериментально Р..- увеличиРвеют, V f,p уменьшают и в межэлектродном зазоре создаются условия для группового пробоя электролита, который длится в течение времени Т , Дальнейшее изменение пр приводит к возникновению периода ТА близкого К короткому замыканию. В этот период происходит смена полярности. В период до момента смены полярности происходит рост тока, характеризующийся переходом от режима постоянного тока до режима пробоя электролита, что ведет к пов4 1шению производительности процесса. При смене полярности происходит переход от режима группового пробоя электролита, при котором наблю|Да.ется- анодное растворение связки алмазоносного слоя и увеличение высоты выступающей из связки части алмазных зерен до номинального значения. При этом величина тока и его форма изменяются также до номинального значения, что ведет к росту скорости правки, алмазоносного слоя и Увеличению производительности процесса обработки. В результате обработки предлагаемым способом сокращается время правки и пауз в анодном растворении, ликвидируются короткие замыкания, повышается величина реализуемой плотности тока, уменьшается износ инструмента, увеличивается производительность процесса, точность и качество. При обработке предложенным способом твердого сплава ВК-20 используется катод-инструмент с алмазныМи зернами 360-450 мкм. Режим обработки: число оборотов инструмента 250О-3000 об/мин, амплитуда колебаний рабочего торца 15 мкм, начальное давление прокачки электролита порядка 3 ат, давление прижима 20 кг/см , начальная плотность тока 20 Л/см. В период до возникновбния короткого замыкания и смены полярности величина реализуемого тока увеличивается последовательно от 2О-25А/см до 35-45 А/см , при этом производитель ность обработки равная 0,8 мм/мин на постоянном токе 20 А/см возрастает до 2,5-3 мм/мин при незначительном увеличении износа инструмента, не превы шающем суммарного износа в результате влияния случайных величин и коротких замыканий при работе на постоянном токе В результате применения способа дост гается ограничение износа инструмента по мере роста величины реализуемого тока, увеличивается производительность и точность обработки. Формула изобретения Способ ультразвуковой электроалмаз«ай обработки, включающий съем матери83ала вращающимся алмазо- абразивным инструментом, колеблющимся с ультразвуковой частотой, прокачку электролита и анодное растворение, .отличающийся тем, что, с целью повышения производительности и точности обработки и ограничения износа инструмента, осуществляют анодное растворение постоянным током и следующее за ним растворение импульсным ГОКОМ, карактеризующе ся периодами единичных, групповых и близких к. короткому замыканию пробоев электролита, которые обеспечиваются ступенчатым изменением давления при жима инструмента и прокачки электролига, при этом в период близкий к короткому замыканию осуществляют смену полярности и знакопереманние повторение процесса. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ N 1939781, л. В 23 Р 1/04, 1975. 2.Авторское свидетельство СССР 9 397302, кл. В 23 Р 1/06, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212318C1 |

| СПОСОБ ЭЛЕКТРОХИЛ\ИЧЕСКОЙ ОБРАБОТКИ ВИБРИРУЮЩИМ ЭЛЕКТРОДОЛ\-ИНСТРУМЕНТО,\\ | 1973 |

|

SU397302A1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОАЛМАЗНОГО СВЕРЛЕНИЯ | 1970 |

|

SU278930A1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2680792C1 |

| Способ электроэрозионнохимической обработки | 1982 |

|

SU1148737A1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес | 2018 |

|

RU2701977C1 |

| Система для электрохимического абразивного шлифования | 2020 |

|

RU2768103C2 |

а

ЛАЛ

ш

Авторы

Даты

1981-05-23—Публикация

1979-07-10—Подача