1

Изобретение относится к литейному производству, в частности к центробежному литью, и может быть использовано для изготовления отливок в условиях массового и крупносерийного производства.

Известны машины для центробежного литья, в которых вращение шпинделя осуш,ествляется с помощью, электропривода 1. Это увеличивает габариты мащины.

Известна машина для центробежного литья, которая содержит станину с закрепленным на ней корпусом подшипников, в котором вращается шпиндель нижней полуформы. Шпиндель приводится во вращение от электродвигателя посредством клинореременной передачи. Верхняя полуформа свободно вращается на пустотелом шпинделе, соединенном со штоком цилиндра, который установлен на верхней траверсе станины соосно со шпинделем нижней полуформы. заливка металла происходит в неподвижную форму через вьфезанную на половину окружности стенку полого шпинделя 2.

Однако невозможно производить заливку металла во вращающуюся форму.

Наиболее близкой к изобретению является машина для центробежного,литья с подвижной верхней траверсой, в которой шпиндель вращается от электродвигателя. На шпинделе закреплена нижняя полуформа. Машина имеет две колонки, по которым может передвигаться верхняя траверса с закрепленным в ней наружным кольцом роликового подшипника, внутреннее кольцо которого соединено с верхней полуформой. Верхняя траверса, перемещаясь по двум колонкам, производит открытие и закрытие формы 3.

Однако необходима система охлаждения подшипника верхней траверсы в процессе, работы машины. Применение электропривода увеличивает габариты, усложняет конструкцию. При охлаждении подщипника возникают перепады температур, что ведет к возникновению дополнительных напряжений, которые уменьшают срок годности подшипника и могут создать аварийную ситуацию.

Для подачи большой дозы металла ь

форму за короткое время необходим большой диаметр заливочного отверстия. Это, в свою очередь, ведет к увеличению диаметра подшипника верхней траверсы. Но с увеличением диаметра допустимое число оборотов подшипника уменьшается. Это обстоятельство не дает возможности производить заливку при больших скоростях вращения, что сужает номенклатуру отливаемых деталей.

Цель изобретения -т упрощение конструкции, повышение надежности работы машины.

Эта цель достигается тем, что на верхней траверсе установлено соединенное с источником воздушного давления и выполненное с отверстиями в нижней части пустотелое кольцо, расположенное с зазором в кольцевой выточке и соединенное сальниковыми уплотнениями с верхней полуформой, имеющей тангенциальные отверстия, выходящие из кольцевой выточки и расположенные против вертикальных лопаток кожуха.

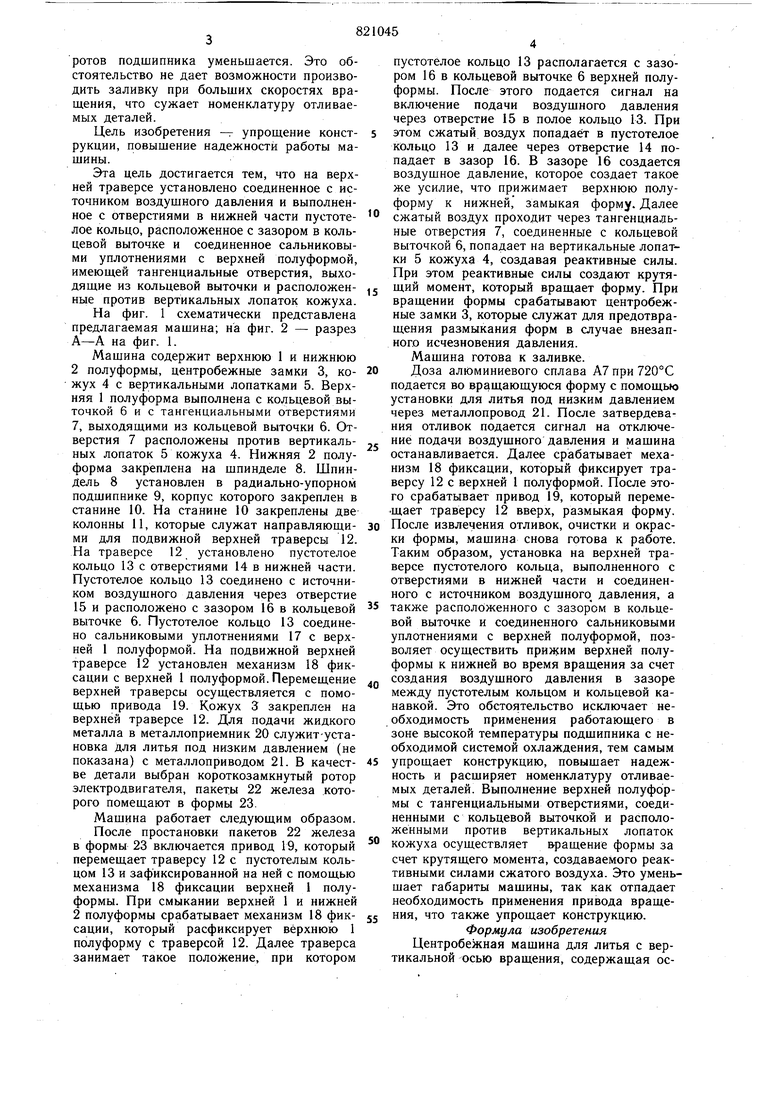

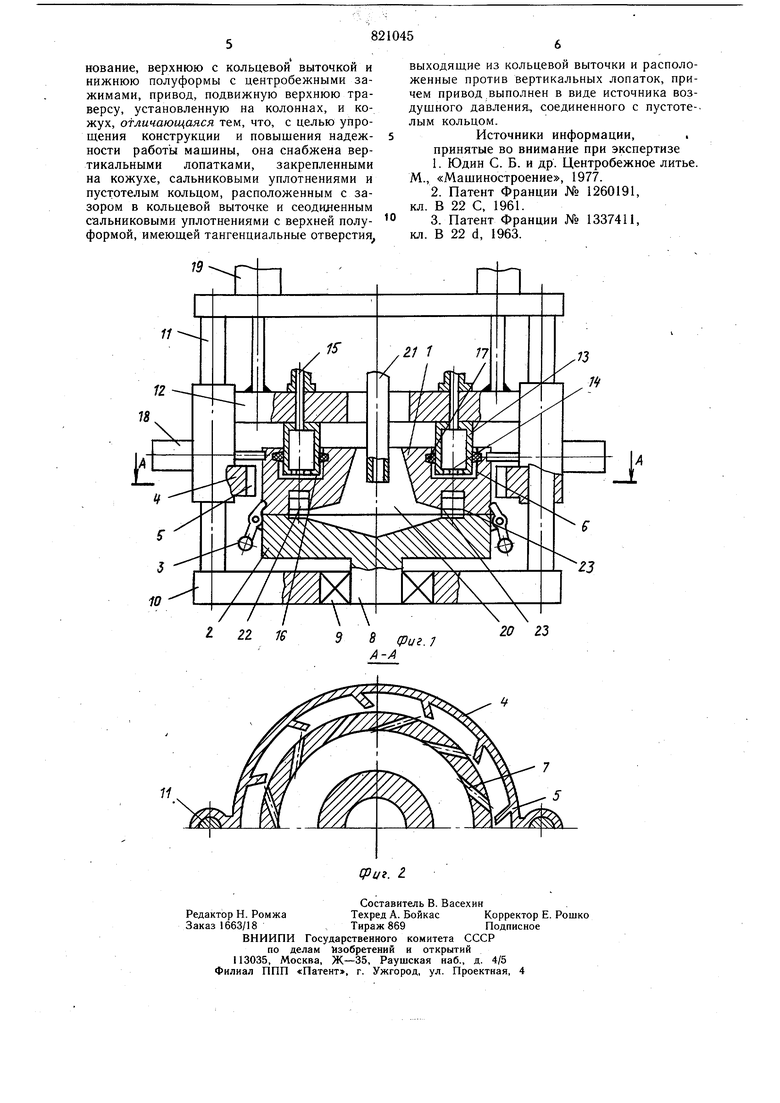

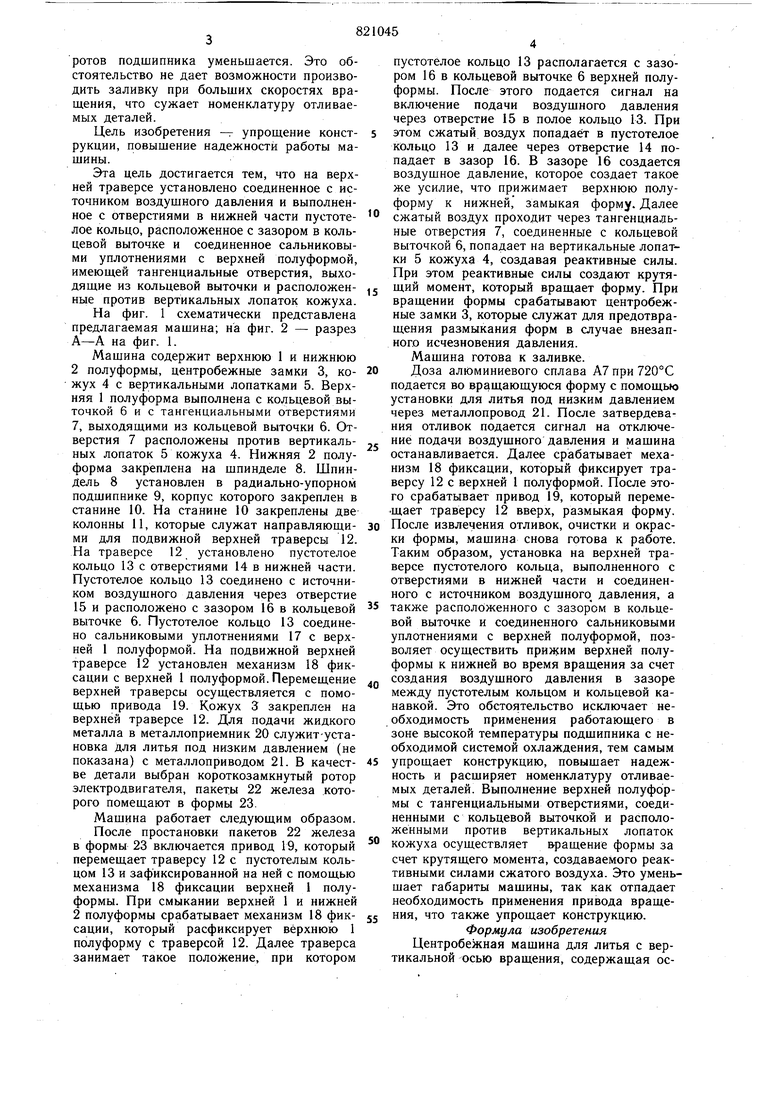

На фиг. 1 схематически представлена предлагаемая машина; на фиг. 2 - разрез А-А на фиг. 1.

Машина содержит верхнюю 1 и нижнюю 2 полуформы, центробежные замки 3, кожух 4 с вертикальными лопатками 5. Верхняя 1 полуформа выполнена с кольцевой выточкой бис тангенциальными отверстиями 7, выходящими из кольцевой выточки 6. Отверстия 7 расположены против вертикальных лопаток 5 кожуха 4. Нижняя 2 полуформа закреплена на шпинделе 8. Шпиндель 8 установлен в радиально-упорном подшипнике 9, корпус которого закреплен в станине 10. На станине 10 закреплены две колонны 11, которые служат направляющими для подвижной верхней траверсы 12. На траверсе 12 установлено пустотелое кольцо 13 с отверстиями 14 в нижней части. Пустотелое кольцо 13 соединено с источником воздушного давления через отверстие 15 и расположено с зазором 16 в кольцевой выточке 6. Пустотелое кольцо 13 соединено сальниковыми уплотнениями 17 с верхней 1 полуформой. На подвижной верхней траверсе 12 установлен механизм 18 фиксации с верхней 1 полуформой. Перемещение верхней траверсы осуществляется с помощью привода 19. Кожух 3 закреплен на верхней траверсе 12. Для подачи жидкого металла в металлоприемник 20 служит-установка для литья под низким давлением (не показана) с металлоприводом 21. В качестве детали выбран короткозамкнутый ротор электродвигателя, пакеты 22 железа которого помещают в формы 23.

Мащина работает следующим образом.

После простановки пакетов 22 железа в формы 23 включается привод 19, который перемещает траверсу 12 с пустотелым кольцом 13 и зафиксированной на ней с помощью механизма 18 фиксации верхней 1 полуформы. При смыкании верхней 1 и нижней 2 полуформы срабатывает механизм 18 фиксации, который расфиксирует верхнюю 1 полуформу с траверсой 12. Далее траверса занимает такое положение, при котором

пустотелое кольцо 13 располагается с зазором 16 в кольцевой выточке 6 верхней полуформы. После этого подается сигнал на включение подачи воздущного давления через отверстие 15 в полое кольцо 13. При этом сжатый воздух попадает в пустотелое кольцо 13 и далее через отверстие 14 попадает в зазор 16. В зазоре 16 создается воздущное давление, которое создает такое же усилие, что прижимает верхнюю полуформу к нижней, замыкая форму. Далее сжатый воздух проходит через тангенциальные отверстия 7, соединенные с кольцевой выточкой 6, попадает на вертикальные лопатки 5 кожуха 4, создавая реактивные силы. При этом реактивные силы создают крутящий момент, который вращает форму. При вращении формы срабатывают центробежные замки 3, которые служат для предотвращения размыкания форм в случае внезапного исчезновения давления.

Машина готова к заливке.

Доза алюминиевого сплава А7 при 720°С подается во вращающуюся форму с помощью установки для литья под низким давлением через металлопровод 21. После затвердевания отливок подается сигнал на отключение подачи воздушного давления и машина останавливается. Далее срабатывает механизм 18 фиксации, который фиксирует траверсу 12 с верхней 1 полуформой. После этого срабатывает привод 19, который перемещает траверсу 12 вверх, размыкая форму. После извлечения отливок, очистки и окраски формы, машина снова готова к работе. Таким образом, установка на верхней траверсе пустотелого кольца, выполненного с отверстиями в нижней части и соединенного с источником воздушного давления, а также расположенного с зазором в кольцевой выточке и соединенного сальниковыми уплотнениями с верхней полуформой, позволяет осуществить прижим верхней полуформы к нижней во время вращения за счет создания воздушного давления в зазоре между пустотелым кольцом и кольцевой канавкой. Это обстоятельство исключает необходимость применения работающего в зоне высокой температуры подшипника с необходимой системой охлаждения, тем самым упрощает конструкцию, повышает надежность и расширяет номенклатуру отливаемых деталей. Выполнение верхней полуформы с тангенциальными отверстиями, соединенными с кольцевой выточкой и расположенными против вертикальных лопаток кожуха осуществляет вращение формы за счет крутящего момента, создаваемого реактивными силами сжатого воздуха. Это уменьшает габариты машины, так как отпадает необходимость применения привода вращения, что также упрощает конструкцию.

Формула изобретения Центробежная машина для литья с вертикальной осью вращения, содержащая ос

| название | год | авторы | номер документа |

|---|---|---|---|

| Центральная машина для литья с вертикальной осью вращения | 1980 |

|

SU942871A1 |

| Машина для центробежного литья с вертикальной осью вращения | 1977 |

|

SU626877A1 |

| Машина для центробежного литья | 1979 |

|

SU822983A1 |

| Машина для центробежного литья роторовэлЕКТРОдВигАТЕлЕй | 1979 |

|

SU831301A1 |

| Машина для центробежного литья с вертикальной осью вращения | 1979 |

|

SU772696A1 |

| Центробежная машина с вертикальнойОСью ВРАщЕНия | 1979 |

|

SU850289A1 |

| Центробежно-литейная машина | 1980 |

|

SU904882A1 |

| Машина для центробежного литья сВЕРТиКАльНОй ОСью ВРАщЕНия | 1979 |

|

SU827257A1 |

| Центробежная литейная машина с вертикальной осью вращения | 1980 |

|

SU1006051A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ | 2018 |

|

RU2685935C1 |

Авторы

Даты

1981-04-15—Публикация

1979-07-09—Подача