(54) АВТООПЕРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический манипулятор | 1981 |

|

SU963846A1 |

| Токарный модуль | 1989 |

|

SU1660935A1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Гибкий токарный модуль | 1987 |

|

SU1551515A1 |

| Автооператор | 1988 |

|

SU1549718A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Портальный станок с автоматической сменой инструмента | 1988 |

|

SU1558629A1 |

| Автооператор | 1973 |

|

SU446358A1 |

| Технологический комплекс | 1985 |

|

SU1284825A1 |

| МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК (ВАРИАНТЫ) | 2006 |

|

RU2401721C2 |

1

Изобретение относится к технологическому оборудованию, предназначенному автоматизировать процесс загрузки и съема заготовок и деталей при обслуживании металлорежущих станков, например токарных и токарно-револьверных полуавтоматов с программным управлением.

Известен автооператор, содержащий портал, установленную на портале основную каретку с приводом продольного перемещения, руки с захватами и регулируемые упоры 1

К недостаткам известного автооператора ю можно отнести низкую производительность к точность позиционирования основной каретки в промежуточных точках рабочей зоны, вследствие того, что основная каретка имеет большую массу и ее позиционирование в промежуточных точках рабочей зоны осуществляется только приводом продольного перемещения без участия регулируемых упоров.

Цель изобретения - повышение производительности и точности позиционирования JQ автооператора.

Поставленная цель достигается тем, что автооператор снабжен установленной на основной каретке дополнительной кареткой с

индивидуальным приводом продольного перемещения и регулируемыми жесткими упорами, причем руки с захватами установлены на дополнительной каретке.

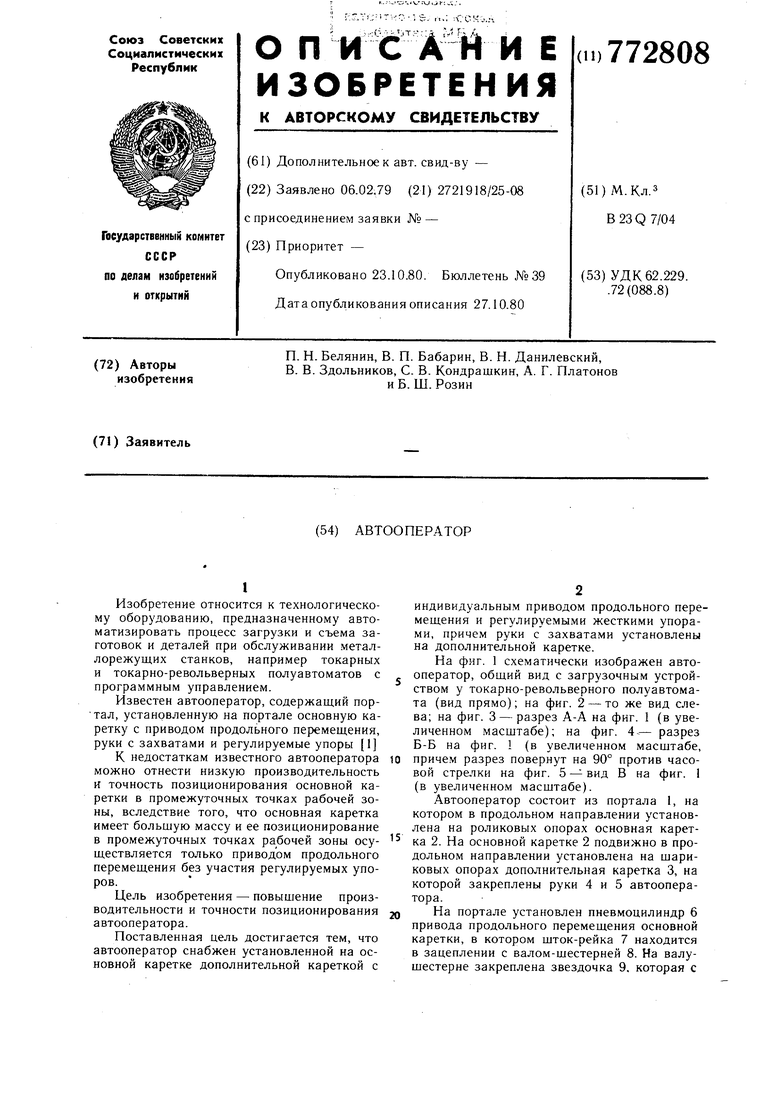

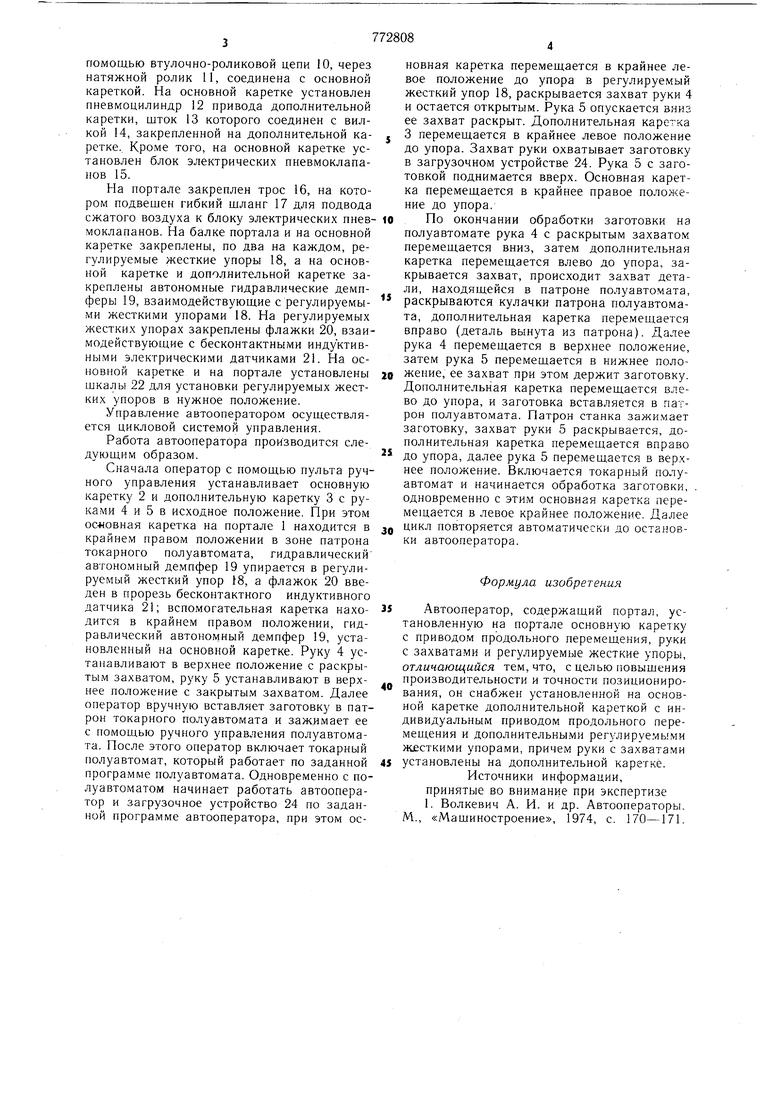

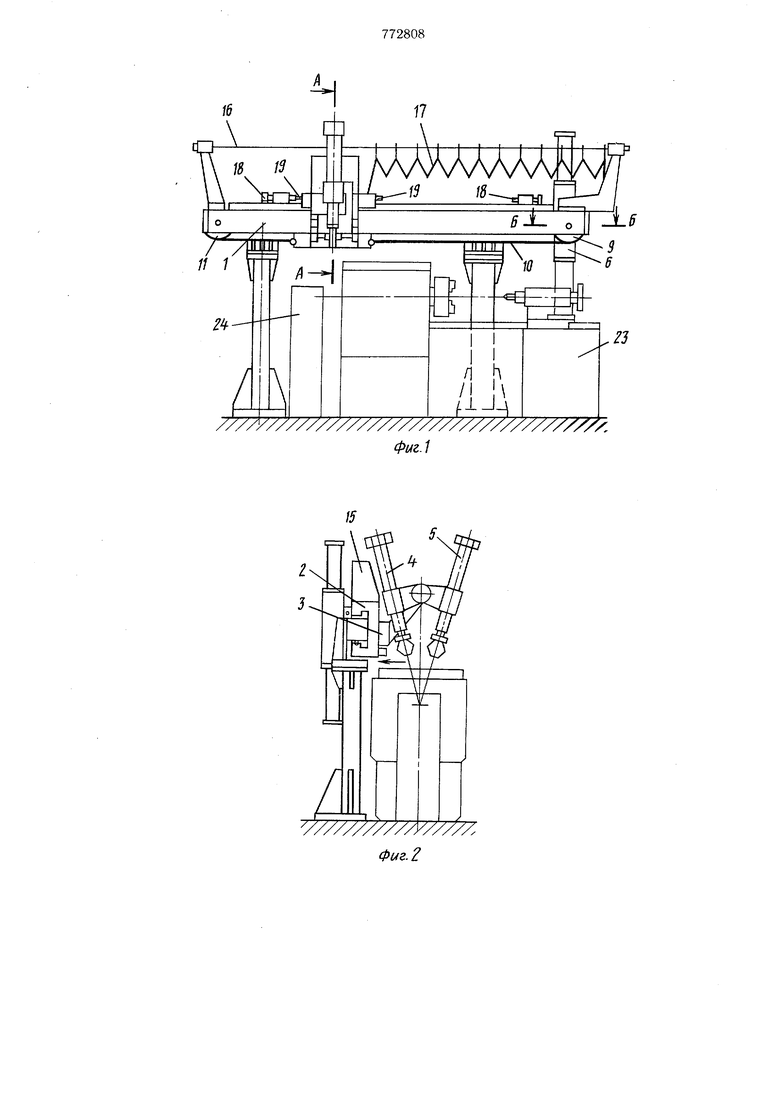

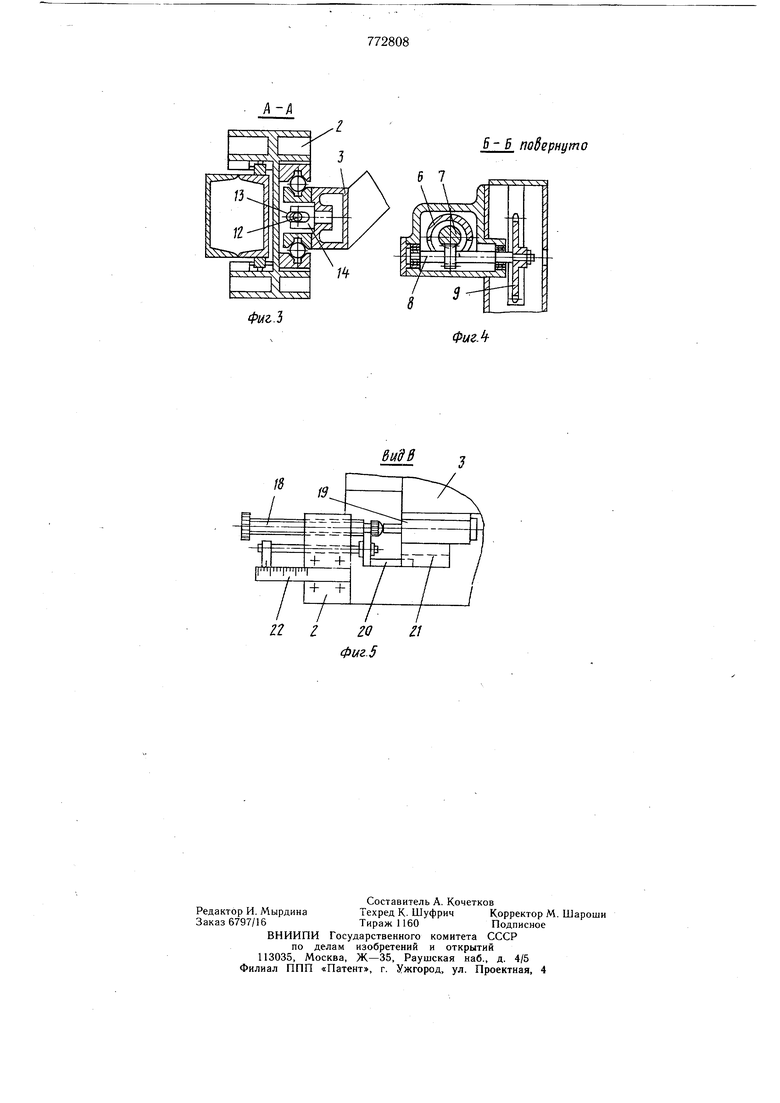

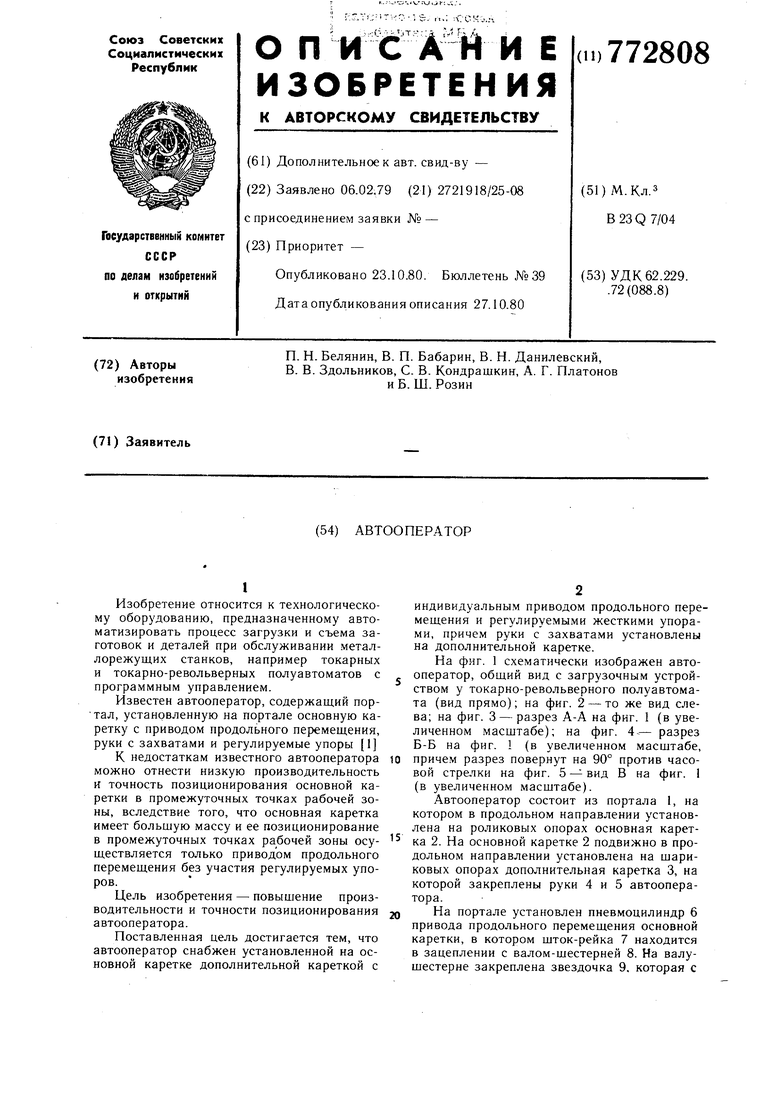

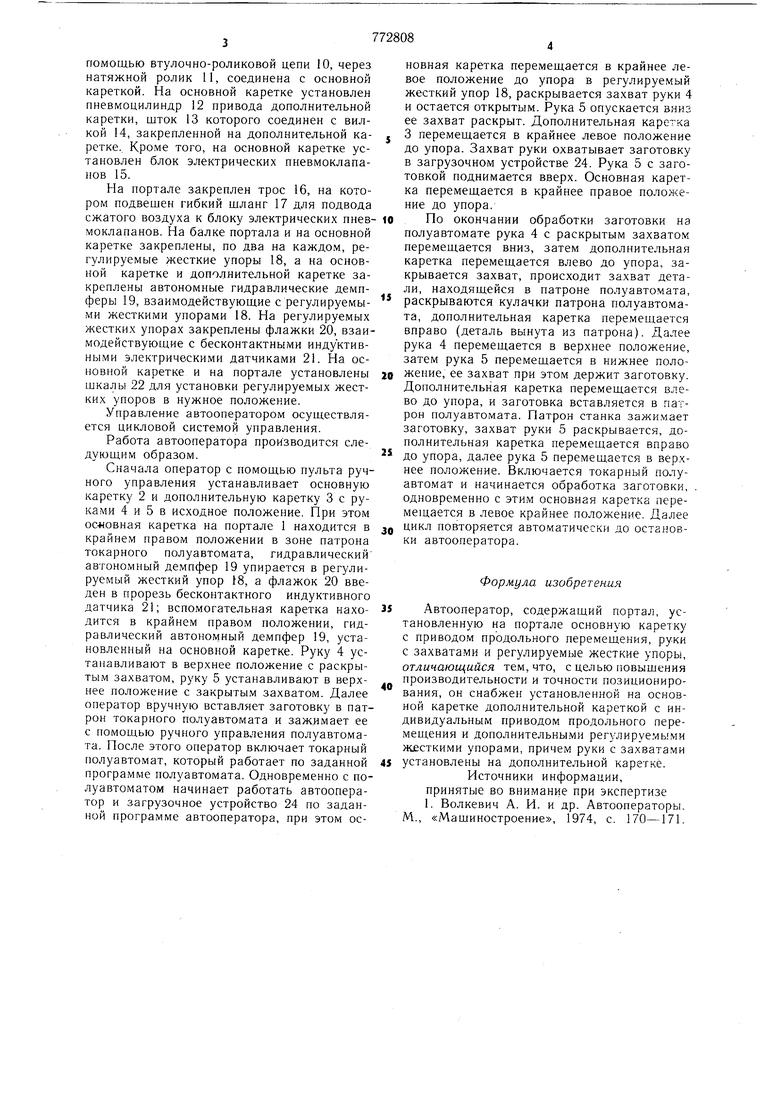

На фиг. 1 схематически изображен автооператор, общий вид с загрузочным устройством у токарно-револьверного полуавтомата (вид прямо); на фиг. 2 - то же вид слева; на фиг. 3 - разрез А-А на фиг. 1 (в увеличенном масштабе); на фиг. разрез Б-Б на фиг. 1 (в увеличенном масштабе, причем разрез повернут на 90° против часовой стрелки на фиг. 5 - вид В на фиг. 1 (в увеличенном масщтабе).

Автооператор состоит из портала 1, на котором в продольном направлении установлена на роликовых опорах основная каретка 2. На основной каретке 2 подвижно в продольном направлении установлена на шариковых опорах дополнительная каретка 3, на которой закреплены руки 4 и 5 автооператора.

На портале установлен пневмоцилиндр 6 привода продольного перемещения основной каретки, в котором щток-рейка 7 находится в зацеплении с валом-щестерней 8. На валушестерне закреплена звездочка 9, которая с

помощью втулочно-роликовой цепи 10, через натяжной ролик II, соединена с основной кареткой. На основной каретке установлен пневмоцилиндр 12 привода дополнительной каретки, шток 13 которого соединен с вилкой 14, закрепленной на дополнительной каретке. Кроме того, на основной каретке установлен блок электрических пневмоклапа1ЮВ 15.

На портале закреплен трос 16, на котором подвешен гибкий шланг 17 для подвода сжатого воздуха к блоку электрических пневмоклапанов. На балке портала и на основной каретке закреплены, по два на каждом, регулируемые жесткие упоры 18, а на основной каретке и дополнительной каретке закреплены автономные гидравлические демпферы 19, взаимодействующие с регулируемыми жесткими упорами 18. На регулируемых жестких упорах закреплены флажки 20, взаимодействующие с бесконтактными индуктивными электрическими датчиками 21. На основной каретке и на портале установлены шкалы 22 для установки регулируемых жестких упоров в нужное положение.

Управление автооператором осуществляется цикловой системой управления.

Работа автооператора производится следующим образом.

Сначала оператор с помощью пульта ручного управления устанавливает основную каретку 2 и дополнительную каретку 3 с руками 4 и 5 в исходное положение. При этом ос-новная каретка на портале 1 находится в крайнем правом положении в зоне патрона токарного полуавтомата, гидравлический автономный демпфер 19 упирается в регулируемый жесткий упор 18, а флажок 20 введен в прорезь бесконтактного индуктивного датчика 21; вспомогательная каретка находится в крайнем правом положении, гидравлический автономный демпфер 19, установленный на основной каретке. Руку 4 устанавливают в верхнее положение с раскрытым захватом, руку 5 устанавливают в верхнее положение с закрытым захватом. Далее оператор вручную вставляет заготовку в патрон токарного полуавтомата и заж.имает ее с помощью ручного управления полуавтомата. После этого оператор включает токарный полуавтомат, который работает по заданной программе полуавтомата. Одновременно с полуавтоматом начинает работать автооператор и загрузочное устройство 24 по заданной программе автооператора, при этом основная каретка перемещается в крайнее левое положение до упора в регулируемый жесткий упор 18, раскрывается захват руки 4 и остается открытым. Рука 5 опускается вниз ее захват раскрыт. Дополнительная каретка

3 перемещается в крайнее левое положение до упора. Захват руки охватывает заготовку в загрузочном устройстве 24. Рука 5 с заготовкой поднимается вверх. Основная каретка перемещается в крайнее правое положение до упора.

По окончании обработки заготовки на полуавтомате рука 4 с раскрытым захватом перемещается вниз, затем дополнительная каретка перемещается влево до упора, закрывается захват, происходит захват детали, находящейся в патроне полуавтомата, раскрываются кулачки патрона полуавтомата, дополнительная каретка перемещается вправо (деталь вынута из патрона). Далее рука 4 перемещается в верхнее положение, затем рука 5 перемещается в нижнее положение, ее захват при этом держит заготовку. Дополнительная каретка перемещается влево до упора, и заготовка вставляется в патрон полуавтомата. Патрон станка зажимает заготовку, захват руки 5 раскрывается, дополнительная каретка перемещается вправо

до упора, далее рука 5 перемещается в верхнее положение. Включается токарный полуавто.мат и начинается обработка заготовки, одновременно с этим основная каретка перемещается в левое крайнее положение. Далее

Q цикл повторяется автоматически до остановки автооператора.

Формула изобретения

Автооператор, содержащий портал, установленную на портале основную каретку с приводом продольного перемещения, руки с захватами и регулируемые жесткие упоры, отличающийся тем, что, с целью повышения производительности и точности позиционирования, он снабжен установленной на основной каретке дополнительной кареткой с индивидуальным приводом продольного перемещения и дополнительными регулируемыми ЖЁСТКИМИ упорами, причем руки с захватами

установлены на дополнительной каретке.

Источники информации, принятые во внимание при экспертизе 1. Волкевич А. И. и др. Автооператоры. М., «Машиностроение, 1974, с. 170-171.

/б

JL

-|

Фиг,.3

6- Б подернуто

ВмдВ

Авторы

Даты

1980-10-23—Публикация

1979-02-06—Подача