Изобретение относится к технологическому оборудованию для автоматизации загрузки и съема заготовок и деталей при обслуживании металлорежущих станков, например, токарных и токарно-револьверных полуавтоматов с программным управлением.

Известен автоматический манипулятор, содержащий портал, установленную на нем основную каретку с приводом продольного перемещения,. на которой расположена подвижная вспомогательная каретка с механическими руками, а также регулируемые упоры, элементы путевой автоматики и закрепленные на вспомогательной каретке демпферы 1.

Недостатки этого манипулятора невозможность получения большого числа точек позиционирования механических рук и низкая точность позиционирования.

Цель изобретения - расширение технологических возможностей манипулятора.

Цель достигается тем, что манипу-лятор снабжен ловителем и управляемым фиксатором; в виде пневмоцилиндра с подпружиненным фиксирующим элементом, смонтированным в его порооне.

причем на фиксирующем элементе выполнена копирная канавка, а на корпусе пневмоцилиндра фиксатора установлены один из элементов путевой автоматики и дополнительно введенный пневмоклапан.

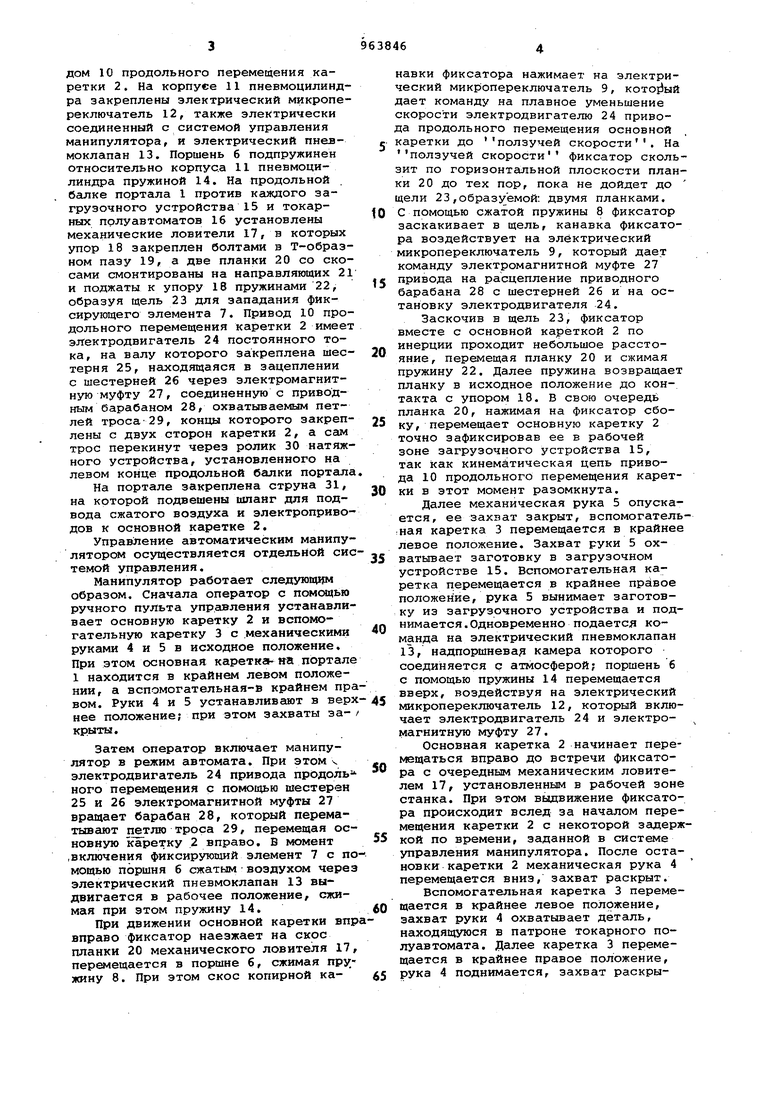

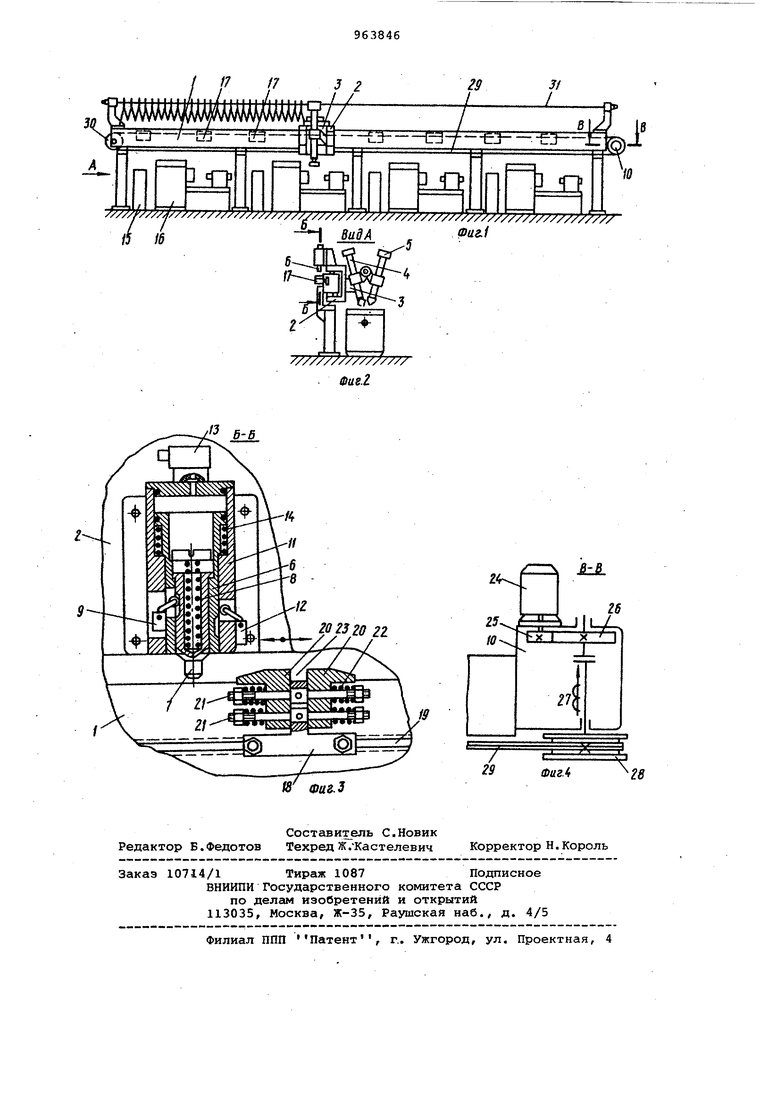

На фиг.1 показан общий вид автоматического манипулятора с загрузочными устройствами у токарных полу10автоматов (вид спереди); на фиг.2 вид А фиг.1; на фиг.З - сечение Б-Б фиг.2; на фиг.4 - сечение В-В фиг.1.

На портале 1 в продольном направлении установлена на роликовых опо15рах основная каретка 2. На ней подвижно в продольном направлении .установлена вспомогательная каретка 3, на которой закреплены механические руки 4 и 5 со схватами. На основной

20 каретке установлен управляемый фиксатор в виде подвижно встроенного в поршень 6 пневмоцилиндра и фиксирующего элемента 7, имеющего копирную канавку на поверхности, причем фикси25рующий элемент подпружинен относительно поршня пружиной 8.На nopirae 6 за- , .креплен элемент путевой автоматики электрический переключатель 9, вэаимодействуквдий с канавкой фиксатора

30 и соединенный электрически с приводом 10 продольного перемещения каретки 2. На корпусе 11 пневмоцилиидра закреплены электрический микропереключатель 12, также электрически соединенный с системой управления манипулятора, и электрический пневмоклапан 13. Поршень 6 подпружинен относительно корпуса 11 пневмоцилиндра пружиной 14. На продольной бсшке портала 1 против каждого загрузочного устройства 15 и токарных полуавтоматов 16 установлены механические ловители 17, в которых упор 18 закреплен болтами в Т-образном пазу 19, а две планки 20 со скосами смонтированы на направляющих 21 и поджаты к упору 18 пружинами 22, образуя щель 23 для западания фиксирующего элемента 7. Привод 10 продольного перемещения каретки 2 имеет электродвигатель 24 постоянного тока, на валу которого закреплена шестерня 25, находящаяся в зацеплении с шестерней 26 через электромагнитную муфту 27, соединенную с приводным барабаном 28, охватываемым петлей троса 29, концы которого закреплены с двух сторон каретки 2, а сам трос перекинут через ролик 30 натяжного устройства, установленного на левом конце продольной балки портала На портале закреплена струна 31, на которой подвешены шланг для подвода сжатого воздуха и электроприводов к основной каретке 2. Управление автоматическим манипулятором осуществляется отдельной сис темой управления. Манипулятор работает следующим образом. Сначала оператор с помощью ручного пульта управления устанавливает основную каретку 2 и вспомогательную каретку 3 с механическими руками 4 и 5 в исходное положение. При этом основная кареткгь а портале 1 находится в крайнем левом положении, а вспомогательная-в крайнем пр вом. Руки 4 и 5 устанавливают в верх нее положение; при этом захваты закрыты. Затем оператор включает манипулятор в режим автомата. При этом ч электродвигатель 24 привода продоль ного перемещения с помощью шестерен 25 и 26 электромагнитной муфты 27 вращает барабан 28, который перематывают петлю троса 29, перемещая основную каретку 2 вправо. В момент .включения фиксирующий элемент 7 с по мощью поршня 6 сжатым воздухом через электрический пневмоклапан 13 выдвигается в рабочее положение, сжимая при этом пружину 14. При движении основной каретки впр вправо фиксатор наезжает на скос планки 20 механического ловителя 17, перемещается в поршне 6, сжимая пру.жину 8. При этом скос копирной канавки фиксатора нажимает на электрический микр:опереключатель 9, кото11ый дает команду на плавное уменьшение скорости электродвигателю 24 привода продольного перемещения основной каретки до ползучей скорости . На ползучей скорости фиксатор скользит по горизонтальной плоскости планки 20 до тех пор, пока не дойдет до щели 23,образуемой: двумя планками. С помощью сжатой пружины 8 фиксатор заскакивает в щель, канавка фиксатора воздействует на электрический микропереключатель 9, который дает команду электромагнитной муфте 27 привода на расцепление приводного барабана 28 с шестерней 26 и на остановку электродвигателя 24. Заскочив в щель 23, фиксатор вместе с основной кареткой 2 по инерции проходит небольшое расстояние, перемещая планку 20 и сжимая пружину 22. Далее пружина возвращает планку в исходное положение до контакта с упором 18. В свою очередь планка 20, нажимая на фиксатор сбоку, перемещает основную каретку 2 точно зафиксировав ее в рабочей зоне загрузочного устройства 15, так как кинематическая цепь привода 10 продольного перемещения каретки в этот момент разомкнута. Далее механическая рука 5 опускается, ее захват закрыт, вспомогатель:ная каретка 3 перемещается в крайнее левое положение. Захват руки 5 охватывает заготовку в загрузочном устройстве 15. Вспомогательная каретка перемещается в крайнее правое положение, рука 5 вынимает заготовку из загрузочного устройства и поднимается .Одновременно подается команда на электрический пневмоклапан 13, надпоршневаз камера которого соединяется с атмосферой; поршень 6 с помощью пружины 14 перемещается вверх, воздействуя на электрический микропереключатель 12, который включает электродвигатель 24 и электромагнитную муфту 27. Основная каретка 2 начинает перемещаться вправо до встречи фиксатора с очередным механическим ловителем 17, установленным в рабочей зоне станка. При этом выдвижение фиксатора происходит вслед за началом перемещения каретки 2 с некоторой задержкой по времени, заданной в системе управления манипулятора. После остановки каретки 2 механическая рука 4 перемещается вниз, захват раскрыт. Вспомогательная каретка 3 перемещается в крайнее левое положение, захват руки 4 охватывает деталь, находящуюся в патроне токарного полуавтомата. Далее каретка 3 перемещается в крайнее правое положение, рука 4 поднимается, захват раскрывается, и деталь сбрасывается на склиз (на чертежах не показан). При первом цикле работы манипулятора рука 4 имитирует съем детали патрона токарного полуавтомата, так как в начале работы (смены) в патроне детали нет. При всех повторных циклах работы манипулятора деталь находится в патроне.

Затем рука 5 с заготовкой опускается, вспомогательная каретка перемещается в крайнее левое положение; при этом заготовка вставляется в патрон токарного полуавтомата. Далее захват раскрьгеается, вспомогательная каретка перемещается в крайнее правое положение, рука 5 поднимается включается токарный полуавтомат, который обрабатывает деталь по программе, заданной собственной системой управления. Дается команда на подъем фиксатора. Далее каретка 2 перемещается вправо к следующему загрузочному устройству,затем к следующему токарному полуавтомату, производя аналогичные манипуляции.

После последнего обслуживания все токарных полуавтоматов электродвигатель 24 реверсируется, каретка 2 возвращается в исходное крайнее левое положение на продольной балке портала 1. При этом фиксатор с помощью пружины 14, воздействующей на поршень 6, убран. В этот момент дается команда на пневмоклапан 13 соединить налпоршневую полость корпуса 11 с атмосферой, поэтому фиксатор свободно проходит мимо всех механических ловителей 1.Дсшее автоматический цикл многократно повторяется до остановки манипулятора- в случае надобности. Электрический микропереключатель 12 подает сигнал в систему управления о положении фиксатора в каждый момент времени и о положении каретки - 2. Механический(ловитель 17 устроен так, что фиксатор может подходить к нему и взаимодействовать как справа, так и слева. Это дает

возможность изменить компоновку при расстановке обслуживаемых полуавтоматов. Точность остановки каретки 2 определяется зазором между фиксирующим элементом и щелью 23.

Применение автоматического манипулятора при обслуживании нескольких токарных полуавтоматов и загрузочных устройств к ним позволит высвободить столько рабочих, сколько

токарных полуавтоматов находится в этой линии. Их заменит один оператор. Кроме того, применение манипулятора облегчит тяжелый, монотонный труд рабочих.

Формула изобретения

Автомати.ческий манипулятор, содержащий портал, установленную на нем основную каретку с приводом продольного перемещения, на которой расположена подвижная вспомогательная каретка с. механическими руками, а

также регулируемые упора, элементы путевой автоматики и закрепленные на вспомогательной кареткедемпферы, отличающийс я тем, что, с целью расширения технологических

возможностей манипулятора путем увеличения числа точек позиционирования и повышения его точности, он снабжен ловителем и управляемым фиксатором в виде пневмоцилиндра с подпружиненньв фиксирующим элементом,

смонтирюванным в его поршне, причем на фиксирующем элементе выполнена копирная канавка, а на корпусе пневмоцилиндра фиксатора установлены один

из элементов путевой автоматики и дополнительно введенный пневмоклапан.

Источники информации, принятые во внимание при экспертизе

45

1. Белянин П.Н. Промышлен11ые роботы Японии, М., НИИАТ, 1977, с,327328.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1979 |

|

SU772808A1 |

| Технологический комплекс | 1985 |

|

SU1284825A1 |

| Револьверный суппорт с горизонтальной осью револьверной головки | 1979 |

|

SU887069A1 |

| Магазин-накопитель | 1986 |

|

SU1404262A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для перегрузки деталей | 1989 |

|

SU1710277A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Загрузочно-разгрузочное устройство | 1974 |

|

SU534335A1 |

| Автооператор для смены инструментальных наладок | 1986 |

|

SU1426744A1 |

| Робот к листоштамповочному прессу | 1988 |

|

SU1542672A1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-03—Подача