(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Способ изготовления пористых магнезитовых огнеупоров | 1982 |

|

SU1079640A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТОВЫХ ОГНЕУПОРОВ | 1936 |

|

SU52406A1 |

| Способ изготовления хромитсодержащих огнеупорных изделий | 1978 |

|

SU678042A1 |

| Огнеупорная масса | 1979 |

|

SU833841A1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Способ изготовления огнеупоров | 1985 |

|

SU1306925A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ГРУБОКЕРАМИЧЕСКОГО ОГНЕУПОРНОГО ОСНОВНОГО ПРОДУКТА, ТАКОЙ ПРОДУКТ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФУТЕРОВКА ПРОМЫШЛЕННОЙ ПЕЧИ И ПРОМЫШЛЕННАЯ ПЕЧЬ | 2020 |

|

RU2815399C1 |

| Способ получения металлургической извести | 1982 |

|

SU1081222A1 |

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

.. 1 Изобретение относится к огнеупорной промышленности, а именно, к способам изготовления огнеупорных изделий, йспоп зуемьрс в футеровке плавильных агрегатов черной rt цветной металлургии. Известен способ изготовления таких огнеупорных изделий, включающий смешивание необожженной .хромитовой руды с порошком окиси ма.гния и связующим, формование, обжиг и охлаждение изделий р. Однако огнеупорные изделия, изготовленные таким способом, имеют низкие коррозионную и эрозионную стойкость к шлаками недостаточно высокие показатели по прочности и пористости. Наиболее близким к предлагаемому является способ изготовления огнеупорных изделий, включающий обжиг и охлаж дение крупнозернистой хромитовой руды смешивание обожженного продукта с порошком окиси магния, тонкоизмельче ной хромитовой рудой и связующим, формование, обжиг и охлаждение изделий. При этом обжиг крупнозернистой хрймитовой руды ведут при 1200-17ОО С, а обжиг изделий при 1500-17ОО С Ю. Недостатком способа является то, что огнеупорные изделия имеют недостаточно высокие коррозионную и эрозионную стойкость к шлакам и механическую прочность, а также высокую пористость. Это обусловлено тем, что обжиг хромитовой руды при 12ОО-17ОО С не обеспечивает хорошего спекания и упрочнения ее, поэтому зерна такой руды при формовании изделий разрушаются с образованием трещин, что в свою очередь определяет повышенную пористость, повышенные коррозию и эрозию, и пониженную прочность изделий. Кроме того, обжиг хромитовой руды в окислительной атмосфере сопровождается значительным разрыхлетгием ее в ре зультате большого увеличения объема, вследствие перехода Fe вРе в хромите. Цель изобретения - повышение корроионной и эрозионной стойкости, увелиение прочности и уменьпгение пористости зделий.

Это достигается тем, что при изготоВл Нии огт еупорньгс изделий путем обжга и охлаждения крупнозернистой хромит вой руды, смешения обожженного продукта с порошком ОКИСИ магния тонкоизмельченной хромитовой рудой и связующим, формования, обжига и охлаждения изделий| обжиг и охлаждение до IIOO-ISOO C крупнозернистой хромитовой руды и изделийведут в восстановительной или слабоокислительной атмосфере, причем руды ведут при 1700-1850 0 в течение 1-54, а обжиг изделий при температуре на Р.О-ЮО С ниже температуры обжига руды в течение 3-7ч.

Высокая температура обжига крупнозернистой хромитовой руды и обеспечение восстановительной или слабоокислиТельной атмосферы при обжиге и ахлакадении при высоких температурах способствуют полному протеканию реакций шпинелеобразования в хромите и выравпива нию химического и минерального состава, получению прочных и плотных зерен хромитовой руды, т.к. переход Fe в хромите, являющийся причиной разрыхления его, при заданной атмосфере не имеет места ши наблюдается в минимальных объемах из-за отсутствия необходимого избытка кислорода в печном пространстве.

Такие зерна хромитовой руды не разрушаются при формовании изделий и обеспечивают высокие показатели по прочности и плотности, а также эрозионной устойчивости И.Х в службе.

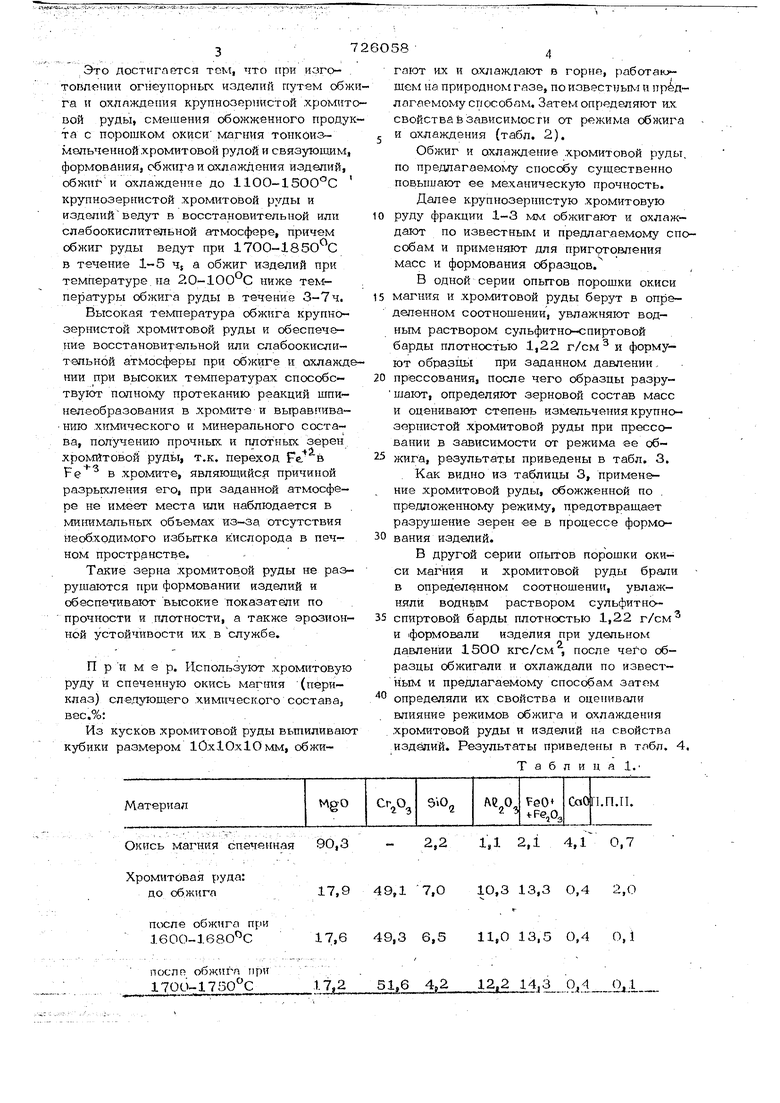

П р и м е р. Используют хромитовую руду и спеченную окись магния (периклаз) следующего химического состава, вес.%:

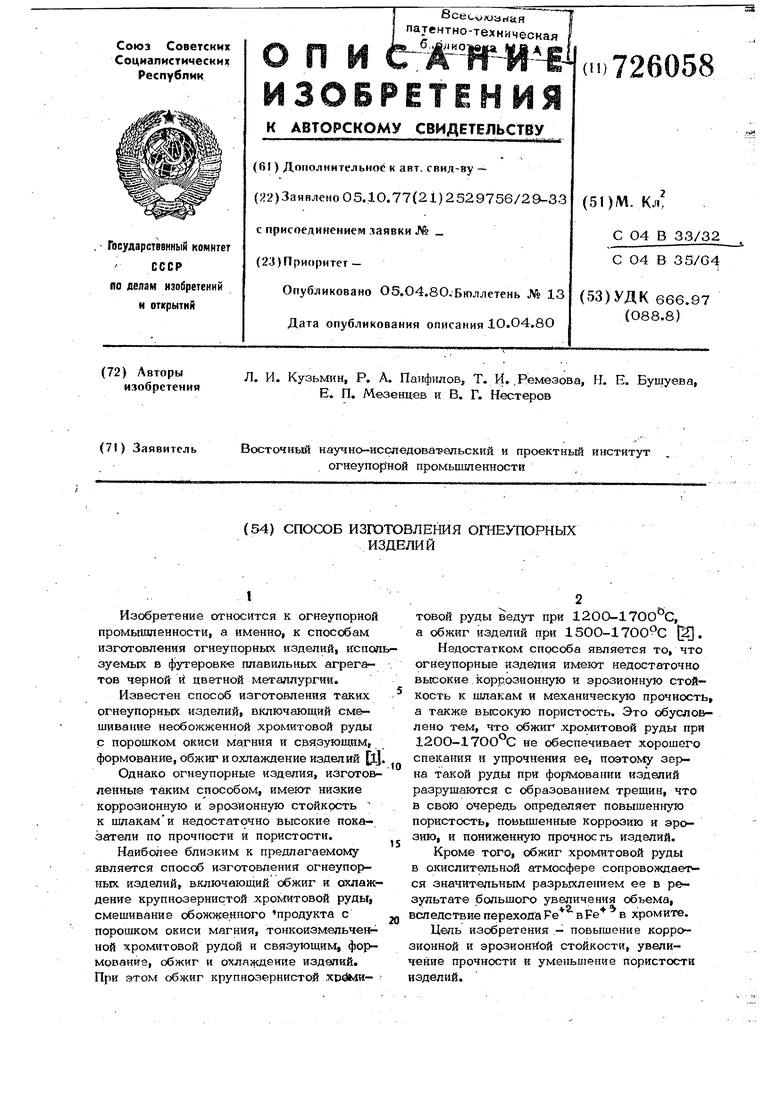

Из кусков хромитовой руды вьтиливают кубики размером ЮхЮхЮмм, обжиОкись магния спеченная 90,3- 2,2 Хром11тбвая руда: 17,949,1 7,0 до обжига псюле обжига при 1600-168О С 17,649,3 6,5 после обжига iifiH 1700-1750 С 17j 2 51у 6 4,2

гают И.Х и охлаждают в горне, работак щсм на природном газе, по известным и пр длагаемому способам. Затем определяют и.х свойстве.зависимости от режима обжига

и охлаждения (табл. 2).

Обжиг и охлаждение хромитовой руды, по предлагаемому способу существенно повышают ее механическую прочность. Далее крупнозернистую хромитовую

руду фракции 1-3 мм обжигают и охлаждают по известным и предлагаемому способам и применяют для приготовления масс к формования образцов.

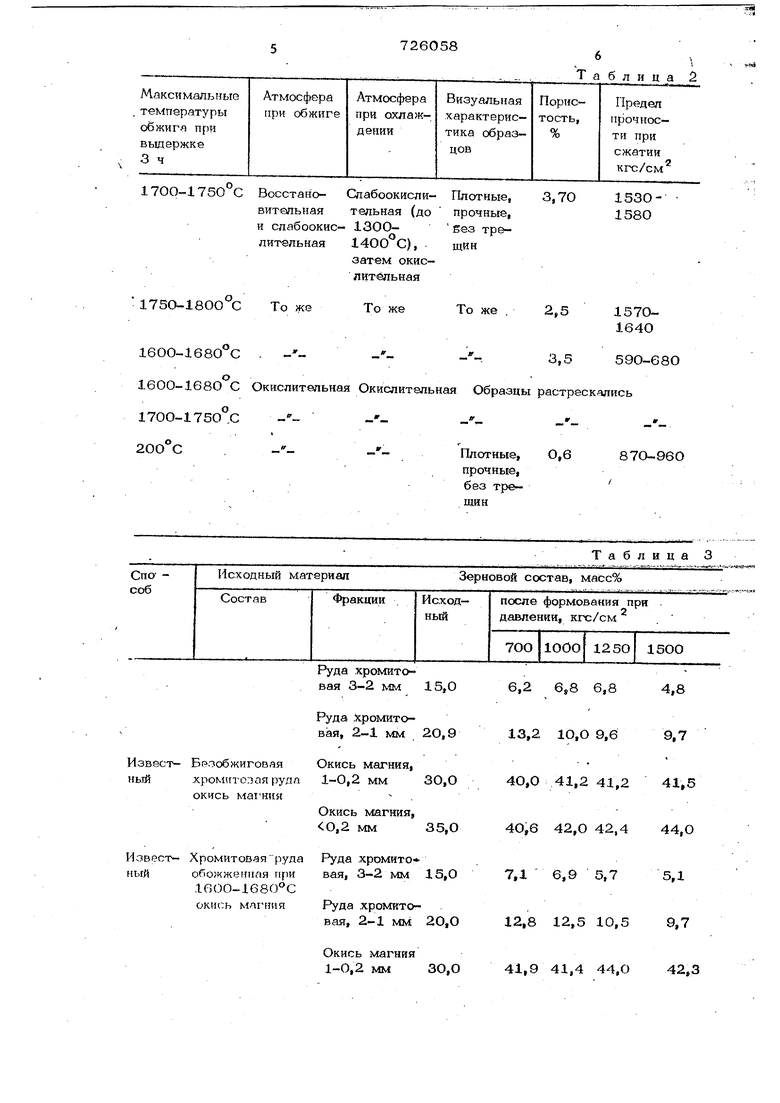

В одной серии опытов порошки окиси

магния и хромитовой руды берут в определенном соотношении, увлажняют водным раствором сульфитно-спиртовой барды плотностью 1,22 г/см и формуют обра;зцы при заданном давлении,

прессования, после чего образцы разрушают, определяют зерновой состав масс и оценивают степень измельчения крупнозернистой хромитовой руды при прессовании в зависимости от режима ее обжига, результаты приведены в табл. 3. Как видно из таблицы 3, применение хромитовой руды, обожженной по предложенному режиму, предотвращает разрушение зерен ее в процессе формования изделий.

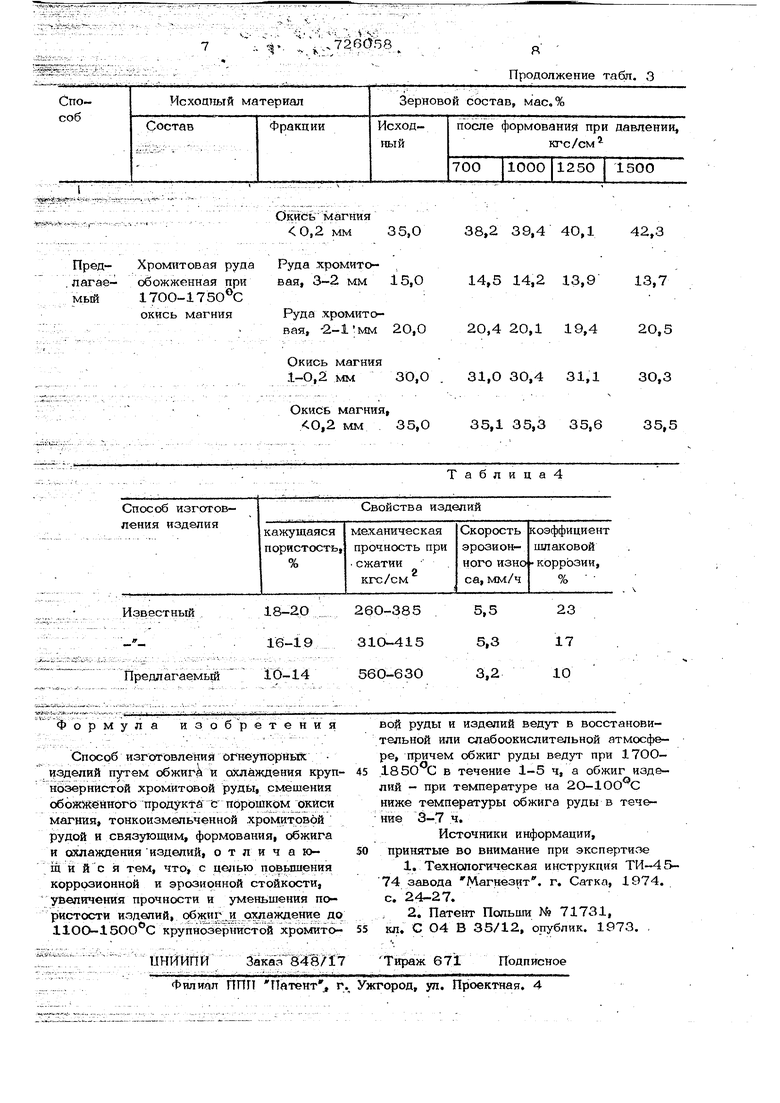

В другой серии опытов порошки окиси магния и хромитовой руды брали в определенном соотношении, увлажняли ВОДН61М раствором сульфитноспиртовой барды плотностью 1,22 г/см и формовали изделия при удельном давлении 15ОО кгс/см, после чего образцы обжигали и охлаждали по известным и предлагаемому способам затем

определяли их свойства и оценивали

влияние режимов обжига и охлаждения ромитовой руды и изделий на свойства изделий. Результаты приведепы в табл. 4,

Таблица. 1,1 2,14,1 0,7 10,3 13,3О,4 2,0 11,0 13,50,4 0,1 12.2 14,30,4д,,.1

Восстано- Спабоокисли- Плотные, 3,70

1750 С витвльная тельная (до прочные,

и слабоокис- 130Олительная 1400 С),

о.

175О-18ОО С То же 16ОО16001700Руда хромитовая 3-2 кш 15,0

Руда хромитовая, 2-1 мм 2О,9

т- Безобжиговая Окись магния, хромитозая руяп 1-0,2 мм30,0

окчсь матния .

Окись магния, О,2 мм35,О

т- Хромитовая руда Руда хромите

обожженная rifiH вая, 3-2 мМ 15,О

1вОО-1680 С

окис;ь мягЕПШРуда хромитовая, 2-1 мм 20,О

Окись магния 1-О,2 ммЗО,О

Таблица 2

15301580

без трещин

затем окислительная

То же

2,5

же

15701640

6,2 6,8 6,84,8

13,2 1О,О 9,69,7

40,0 41,2 41,2 41,5

40,6 42,0 42,4 44,О

7,1 6,9 5,75,1

12,8 12,5 10,59,7

41,9 41,4 44,042,3 1680 С ------.3,559О-68О 1680 С ОкислительнаяОкислительная Образцы растрескались 1750,0- ----V-

.,..., .7Окис;ь,Магния

7 ,2 мм 35,0

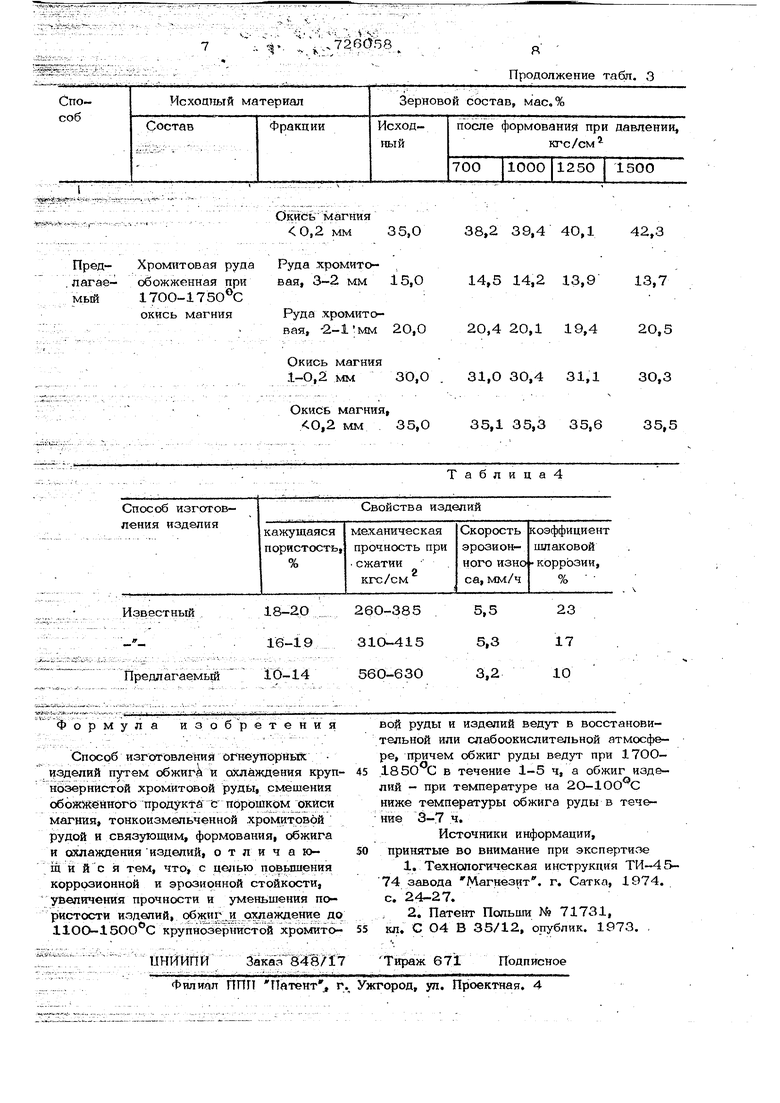

Пред- Хромитовая рудаРуда хромитопагае- обожженная привая, 3-2 мм 15,0 мый 1700-1750®С

окись магнияРуда хромито;вая, -2-1 мм 20,0

Окись магния

1-0,2 мм30,О .

ОкисБ магния, 0,2 мм 35,0

Продолжение табл. 3

38,2 39,4 40Д 42,3

14,5 14,2 13,9 13,7

20,4 20,1 19,4 20,5

31,0 30,4 31,1 ЗО,3

35,1 35,3 35,6 35,5

Таблица4

Авторы

Даты

1980-04-05—Публикация

1977-10-05—Подача