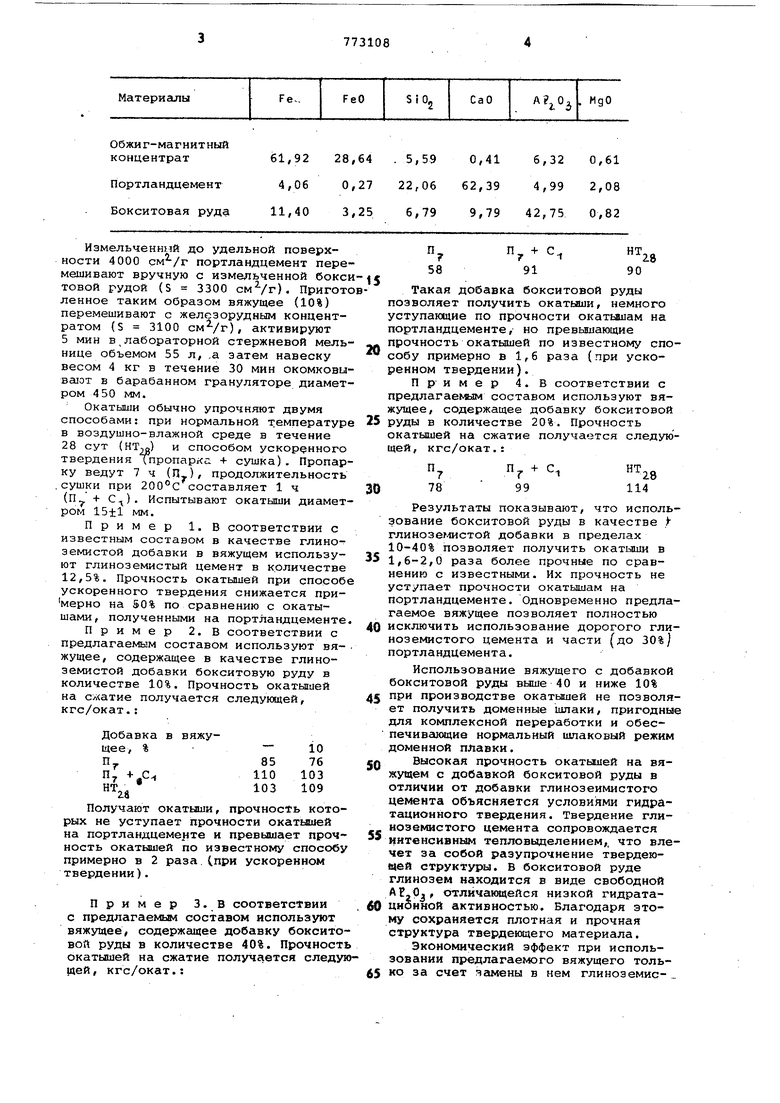

Изобретение относится к подготовке железорудных материалов для плавки и может быть использовано с целью окускования железорудных концент ратов. Известно вяжущее на основе портландцемента с добавлением 1-3% Na., 1 . Недостаток этого вяжущего заключается в высоком содержании щелочных металлов, нежелательных для доменной плавки. Наиболее близким к предлагаемому по технической сущности является вяжущее на основе портландцемента с добавлеьЛем 1,0-12,5% глиноземистого цемента 2 . Недостаток данного вяжущего состо ит в высокой стоимости глиноземистой добавки и низкой прочности окатыаей, полученных с использованием этого вяжущего. Цель изобретения - снижение стоимости вяжущего и повышение прочности окускрванного продукта. Поставленная цель достигается ем, что в качестве глиноземистой доавки используют бокситовую руду при ледующем соотношении компонентов, вес.%: 10-40 Бокситовая руда Портландцемент Остальное Предлагаемое- вяжущее получают следующим образом. Компоненты шихты (рудная часть, вяжущее, флюсующие добавки и т.п.) дозируют в заданном соотношении, перемгшвсиот, механически активируют известншии способами, например в стержневой мельнице или дезинтеграторе, окомковывают и упрочняют известныкт -безобжиговыми способами. Разработанный состав вяжущего опробован при окусковании железорудных концентратов. Химический состав некоторых использованных в исследованиях материалов представлены в таблице. Обжиг-магнитный 61,92 28,64 . 5,59 концентрат 4,060,27 22,06 Портландцемент 11,403,25 6,79 Бокситовая руда Измельченний до удельной поверхности 4000 портландцемент перемешивают вручную с измельченной бокси товой рудой (S 3300 ), Пригото ленное таким образом вяжущее (10%) перемешивают с железорудным концентратом (S 3100 ) активируют 5 мин в,лабораторной стержневой мельнице объемом 55 л, ,а затем навеску весом 4 кг в течение 30 мин окомковиBcuoT в барабанном грануляторе диаметром 450 мм. Окатыши обычно упрочняют двумя способами; при нормальной т.емпературе в воздушно-влажной среде в течение 28 сут () и способом ускоренного твердения Тпропарка + сушка). Пропарку ведут 7ч (П,), продолжительность .сушки при 200°С составляет 1 ч (П + C-). Испытывают окатыши диаметром 15±1 мм. Пример 1. В соответствии с известным составом в качестве глиноземистой добавки в вяжущем используют глиноземистый цемент в количестве 12,5%. Прочность окатышей при способе ускоренного твердения снижается примерно на 50% по сравнению с окатышами, полученными на портландцементе Пример 2. В соответствии с предлагаемым составом используют вяжущее, содержащее в качестве глиноземистой добавки бокситовую руду в количестве 10%. Прочность окатышей на сжатие получается следующей, кгс/окат.: Добавка в вяжущее, % П7 +,С Получают окатыши, прочность которых не уступает прочности окатшией на портландцементе и превышает прочность окатышей по известному способу примерно в 2 раза (при ускоренном твердении). Пример 3. В соответствии с преллагаемьвл составом используют вяжущее, содержащее добавку бокситовой руды в количестве 40%. Прочность окатышей на сжатие получается следую щей, кгс/окат.: 0,416,32 0,61 62,394,99 2,08 9,79 42,75 0,82 Такая добавка бокситовой руды позволяет получить окатьаии, немного уступающие по прочности окатьаиам на портландцементе, но превьниающне прочность окатышей по известному способу примерно в 1,6 раза (при ускоренном твердении). Пример 4. В соответствии с предлагаемым составом используют вяжущее, содержащее добавку бокситовой руды в количестве 20%. Прочность окатышей на сжатие получается следующей, кгс/окат.: Пг + С, Результаты показывают, что использование бокситовой руды в качестве глиноземистой добавки в пределах 10-40% позволяет получить окатыши в 1,6-2,0 раза более прочные по сравнению с известными. Их прочность не уступает прочности окатышам на портландцементе. Одновременно предлагаемое вяжущее позволяет полностью исключить использование дорогого глиноземистого цемента и части (до 30%) портландцемента. Использование вяжущего с добавкой бокситовой руды выше 40 и ниже 10% при производстве окатышей не позволяет получить доменные шлаки, пригодные для комплексной переработки и обеспечивакяцие нормальный шлаковый режим доменной плавки. Высокая прочность окатьлией на вяжу1вем с добавкой бокситовой руды в отличии от добавки глинозеимистого цемента объясняется условиями гидратационного твердения. Твердение глиноземистого цемента сопровождается интенсивным тепловыделением,, что влечет за собой разупрочнение твердеющей структуры. В бокситовой руде глинозем находится в виде свободной At PJ, отличающейся низкой гидратацнонной активностью. Благодаря этому сохраняется плотная и прочная структура твердеивдего материала. Экономический эффект при использовании предлагаемого вяжущего только за счет замены в нем глиноземис-

5773108А

того цемента бокситовой рудой состав-добавки используют бокситовую руду

ляет 50 тыс. руб. на 1 млн. т окатышей Гпри следукцем соотношении компонеиФормула изобретенияБокситовая руда 10-40

Портландцемент Остальное

Вяжущее для безобжигового окускования руд и концентратов, включающееИсточники информгщии,

портландцемент и глиноземист5по добав-принятые во внимание при экспертизе ку, отличающееся тем, что, 1. Патент Франции.9 1551166,

с целью снижения стоимости вяжущего .«кл. С 21 В 1/04, 1967. и повшиения прочности окускованного 2. Отчет института Уралмеханобр

продукта, в качестве глиноземистойI 6137, Свердловск, 1974, с. 75.

тов/ ввс.%;

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для производства безобжиговых окатышей | 1976 |

|

SU615145A1 |

| Способ изготовления безобжиговых опускованных материалов | 1977 |

|

SU954462A1 |

| ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ МЕТАЛЛОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2061767C1 |

| ВЯЖУЩЕЕ ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ | 1994 |

|

RU2113516C1 |

| Способ получения окатышей на цементной связке из переувлажненной шихты | 1979 |

|

SU801566A1 |

| Способ производства безобжиговых окатышей | 1976 |

|

SU730844A1 |

| Цемент для безобжигового окускования рудных концентратов | 1980 |

|

SU937388A1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| Способ получения железистого цемента | 1980 |

|

SU975634A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

Авторы

Даты

1980-10-23—Публикация

1979-03-11—Подача