1

Изобретение относится к технике охлаждения футеровки вращающейся печи.

Известен способ охлаждения футеровки вращающейся печи при помощи водяного орошения корпуса печи. По известному способу на охлаждаемом участке печи над корпусом создается водяная рубашка. Соприкасающаяся с корпусом вода при теплообмене отнимает от корпуса и внутрипечных слоев огнеупора тепло, вследствие чего огнеупорная кладка охлаждается. Стекающая с корпуса печи нагретая вода собирается в резервуар, с которого насосами сбрасывается в производственные стоки.

Однако в известном способе снимаемое с охлаждаемого участка печи тепло в дальнейшем не участвует в технологическом процессе обжига материала, а сбрасывается как производственные потери. Учитывая, что вода является интенсивным охлаждающим агентом, потери тепла при охлаждении сравнительно значительны и составляет 3-7% от общего количества тепловой энергии, расходуемой для обжига материала в печи.

Известен воздушный способ охлаждения футеровки. По данному способу футеровка

в зоне охлаждения печи охлаждается потоком проходящего вторичного воздуха, необ.ходимого для сжигания топлива. Футеровка зоны спекания охлаждается принудительно направленной на корпус печи или естестJ венно циркулирующей струей воздуха 1.

Недостаток способа - сравнительно низкая эффективность охлаждения футеровки и значительные потери тепла при охлаждении, которые составляют 2-4% от общего количества тепловой энергии, расходуемой для обжига материала.

Цель изобретения - увеличение эффективности охлаждения и снижения потерь тепла.

Указанная цель достигается тем, что по способу охлаждения футеровки вращаю15щейся печи, в зоне охлаждения на внутреннюю поверхность верхнего свода, находящегося над горелкой, направляют пылевоздушный поток сырьевой смеси под углом iO-35 относительно оси горелки со скоростью 30-120 м/с.

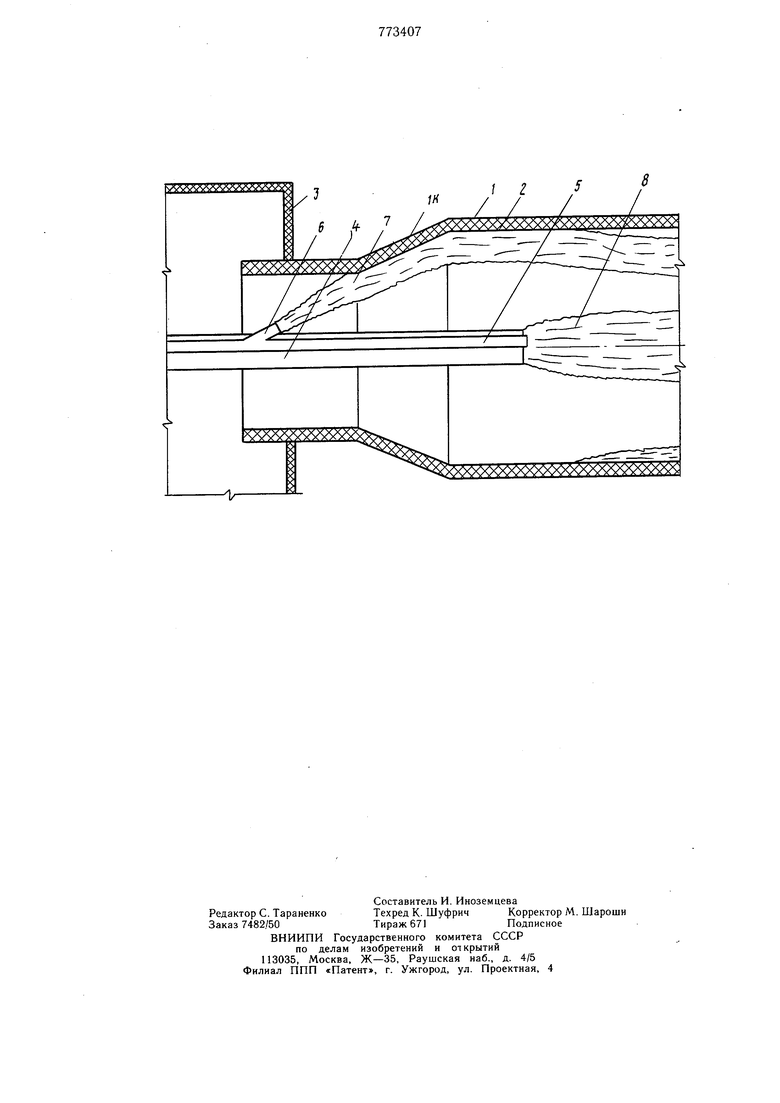

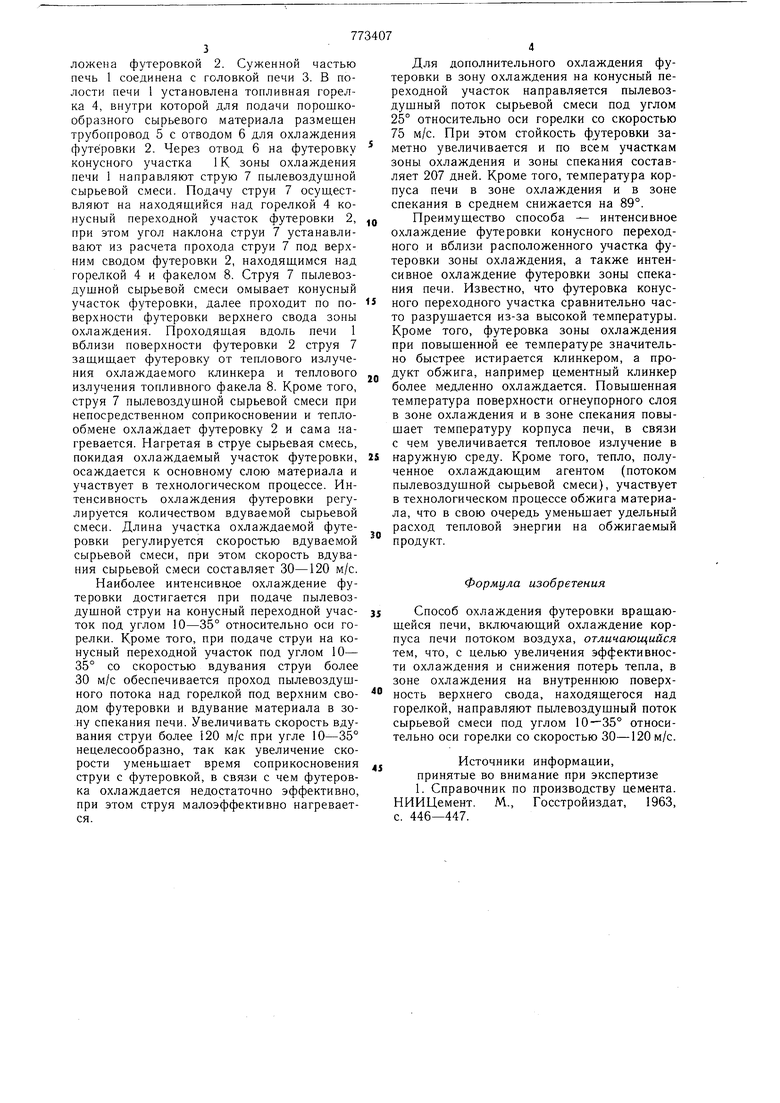

На чертеже схематически изображена вращающаяся печь.

Вращающаяся печь 1, включающая конусный переходной участок 1 К, -изнутри выложена футеровкой 2. Суженной частью печь 1 соединена с головкой печи 3. В полости печи 1 установлена топливная горелка 4, внутри которой для подачи порошкообразного сырьевого материала размещен трубопровод 5 с отводом 6 для охлаждения футеровки 2. Через отвод 6 на футеровку конусного участка 1К зоны охлаждения печи 1 направляют струю 7 пылевоздушной сырьевой смеси. Подачу струи 7 осуществляют на находящийся над горелкой 4 конусный переходной участок футеровки 2, при этом угол наклона струи 7 устанавливают из расчета прохода струи 7 под верхним сводом футеровки 2, находящимся над горелкой 4 и факелом 8. Струя 7 пылевоздущной сырьевой смеси омывает конусный участок футеровки, далее проходит по поверхности футеровки верхнего свода зоны охлаждения. Проходящая вдоль печи 1 вблизи поверхности футеровки 2 струя 7 защищает футеровку от теплового излучения охлаждаемого клинкера и теплового излучения топливного факела 8. Кроме того, струя 7 пылевоздушной сырьевой смеси при непосредственном соприкосновении и теплообмене охлаждает футеровку 2 и сама нагревается. Нагретая в струе сырьевая смесь, покидая охлаждаемый участок футеровки, осаждается к основному слою материала и участвует в технологическом процессе. Интенсивность охлаждения футеровки регулируется количеством вдуваемой сырьевой смеси. Длина участка охлаждаемой футеровки регулируется скоростью вдуваемой сырьевой смеси, при этом скорость вдувания сырьевой смеси составляет 30-120 м/с. Наиболее интенсивное охлаждение футеровки достигается при подаче пылевоздушной струи на конусный переходной участок под углом 10-35° относительно оси горелки. Кроме того, при подаче струи на конусный переходной участок под углом 10- 35° со скоростью вдувания струи более 30 м/с обеспечивается проход пылевоздушного потока над горелкой под верхним сводом футеровки и вдувание материала в зону спекания печи. Увеличивать скорость вдувания струи более 120 м/с при угле 10-35° нецелесообразно, так как увеличение скорости уменьшает время соприкосновения струи с футеровкой, в связи с чем футеровка охлаждается недостаточно эффективно, при этом струя малоэффективно нагревается. Для дополнительного охлаждения футеровки в зону охлаждения на конусный переходной участок направляется пылевоздушный поток сырьевой смеси под углом 25° относительно оси горелки со скоростью 75 м/с. При этом стойкость футеровки заметно увеличивается и по всем участкам зоны охлаждения и зоны спекания составляет 207 дней. Кроме того, температура корпуса печи в зоне охлаждения и в зоне спекания в среднем снижается на 89°. Преимущество способа - интенсивное охлаждение футеровки конусного переходного и вблизи расположенного участка футеровки зоны охлаждения, а также интенсивное охлаждение футеровки зоны спекания печи. Известно, что футеровка конусного переходного участка сравнительно часто разрущается из-за высокой температуры. Кроме того, футеровка зоны охлаждения при повышенной ее температуре значительно быстрее истирается клинкером, а продукт обжига, например цементный клинкер более медленно охлаждается. Повышенная температура поверхности огнеупорного слоя в зоне охлаждения и в зоне спекания повышает температуру корпуса печи, в связи с чем увеличивается тепловое излучение в наружную среду. Кроме того, тепло, полученное охлаждающим агентом (потоком пылевоздушной сырьевой смеси), участвует в технологическом процессе обжига материала, что в свою очередь уменьшает удельный расход тепловой энергии на обжигаемый продукт. Формула изобретения Способ охлаждения футеровки вращающейся печи, включающий охлаждение корпуса печи потоком воздуха, отличающийся тем, что, с целью увеличения эффективности охлаждения и снижения потерь тепла, в зоне охлаждения на внутреннюю поверхность верхнего свода, находящегося над горелкой, направляют пылевоздушный поток сырьевой смеси под углом 10-35° относительно оси горелки со скоростью 30-120 м/с. Источники информации, принятые во внимание при экспертизе 1. Справочник по производству цемента. НИИЦемент. М., Госстройиздат, 1963, с. 446-447.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ ОБМАЗКИ НА ФУТЕРОВКЕ ВРАЩАЮЩЕЙСЯ ОБЖИГОВОЙ ПЕЧИ | 2009 |

|

RU2395773C1 |

| Форсунка | 1979 |

|

SU844964A1 |

| Способ подачи пылевидного материала в горячий конец вращающейся печи | 1977 |

|

SU693099A1 |

| Вращающаяся печь для обжига цементного клинкера | 2017 |

|

RU2648734C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ образования обмазки | 1982 |

|

SU1060591A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Способ утилизации пыли | 1978 |

|

SU763288A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Вращающаяся печь для обжига корбонатсодержащих материалов | 1977 |

|

SU705227A1 |

Авторы

Даты

1980-10-23—Публикация

1978-07-26—Подача