(54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО

Изобретение относитсл к технологии электроаппаратостроения и может быть использовано при изготовлении металлохерамических контактов электрических аппаратов.

Известны способы изготовления металлок амических контактов, включающие формование контактов, спека1ше, допрессовку (калибровку) l 2 и .

При известном способе изготовления контактов металлокерамический контакт необходимо припаять к держателю, что осуществляется путем насыпания (дозирования) смеси припоя с флюсов на держатель, установки контакта на насыпанную смесь порошка припоя с фгаосом и электроконтактного, индукционного или др. нагрева соединяемых деталей. Процесс пайки связан с большими потерями серебросодержащехх) припоя, составляющими 20-30% от его полезного использования для заполнения зазора между соединяемыми деталями и образования расчетной галтели. Потери происходят при

КОНТАКТА

переносе собранного узла к месту пайки, а также при его расплавлении на держателе за пределами периметра контакта, что является неизбежным при таком методе пайки. Трудоемкость процесса насыпания (дозирования,) припоя с флюсом и медленная переноска собранного узла к месту пайки (при быстрой переноске собранного узла происходит значительная потеря порошкообразной смеси пряпоа с

10 флюсом от рассыпания) составляет 4О- 50% от всего времени пайки контактного узла.

Наиболее близким предлагаемому явtsляется способ изготовления контактов, при котором изготовленное металлическое основание-контакт устанавливают на нижний пуансон металлической формы, засыпают порошковый припой, которым

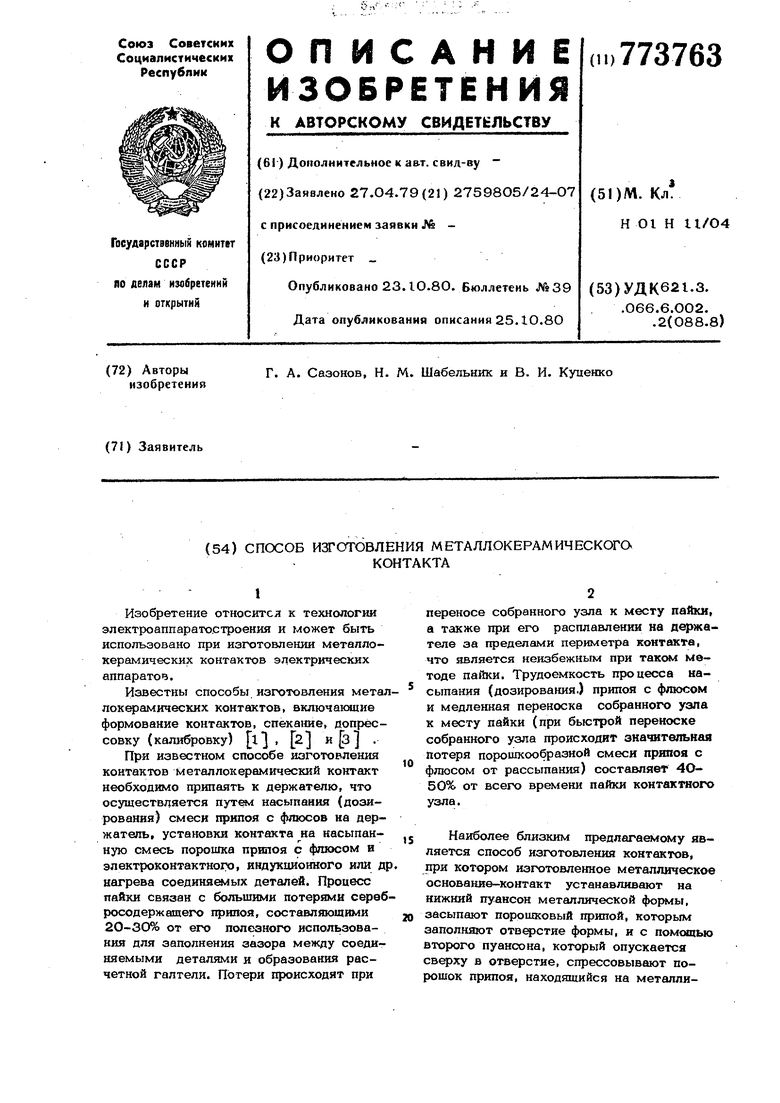

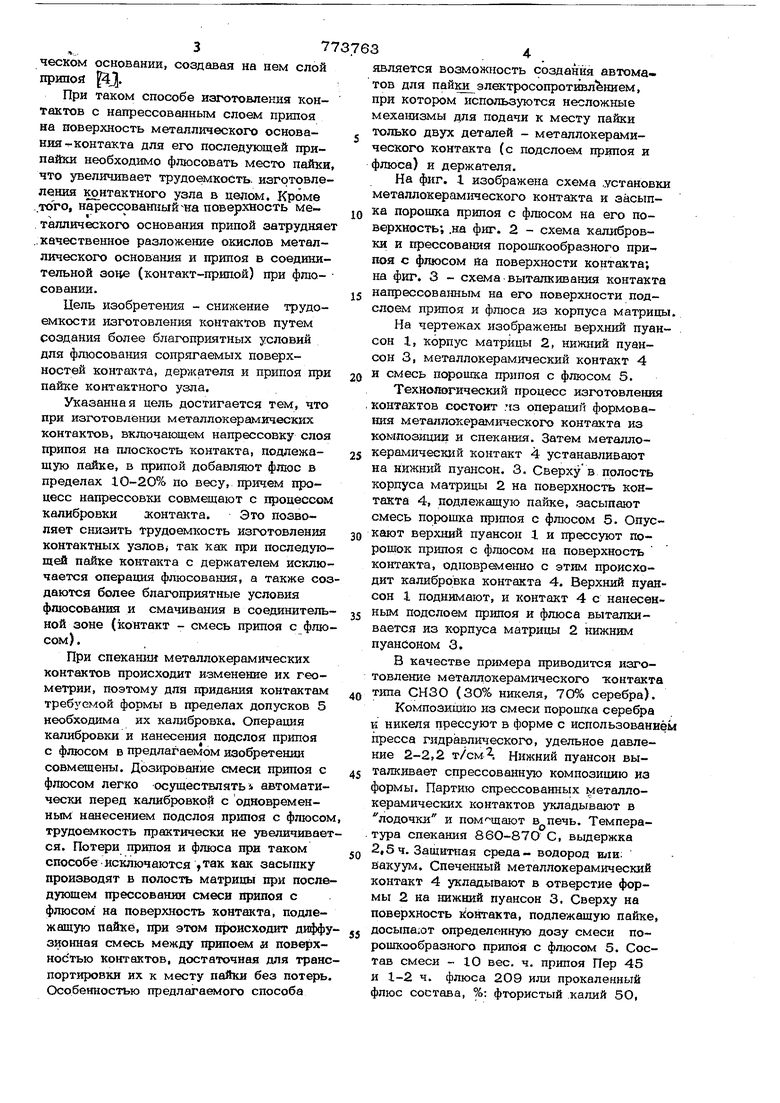

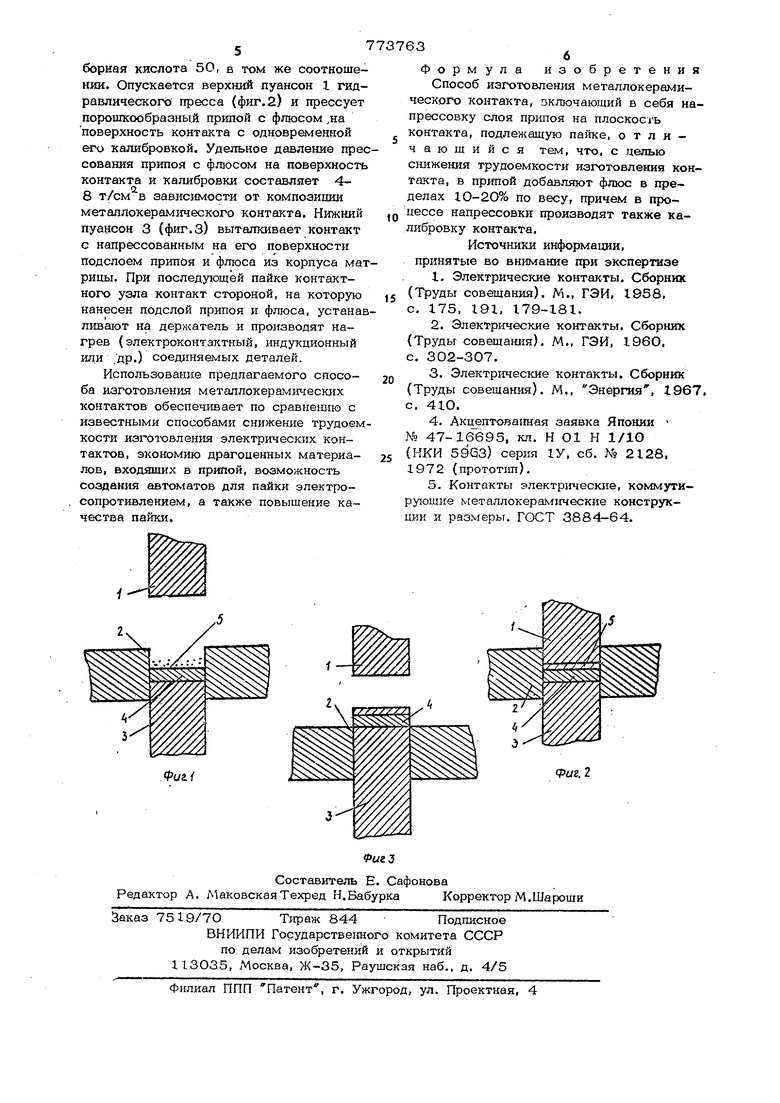

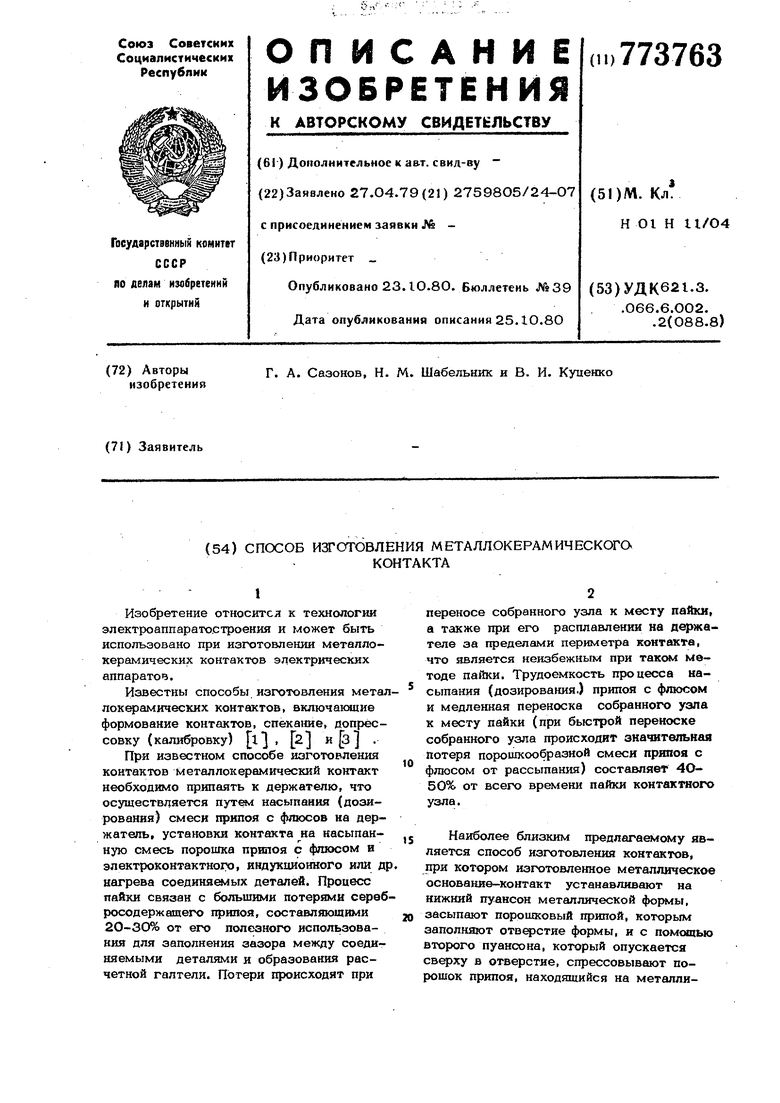

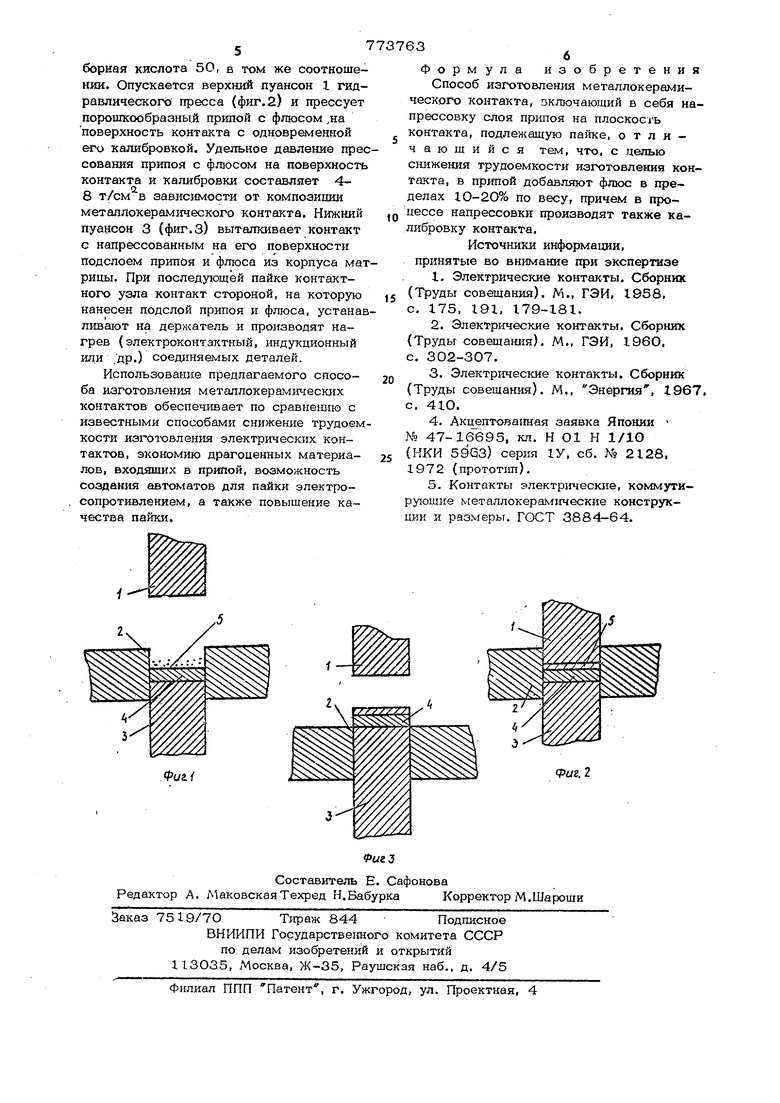

20 заполняют формы, и с помощью второго пуансона, который опускается сверху в отверстие, спрессовывают порошок припоя, находящийся на металли377ческом основании, создавая на нем слой припой J. При таком способе иэготовлення контактов с напрессованным споем припоя на поверхность металлического основания-г контакта для его последующей припайки необходимо флюсовать место пайки, что увеличивает трудоемкость, иэготовлелешш К нтактного узла в цепом. Кроме того, нарессрваниый на поверхность металлического основания припой затрудняет .качественное разложение окислов металлического основания и припоя в соединительной 30Jie (контакт-припой) при флю- совании. Цель изобретения - снижение трудоемкости изготовления контактов путем создания более благоприятных условий для флюсования сопрягаемых поверхностей контшста, держателя и припоя при пайке контактного узла. Указанная цель достигается тем, что при изготовлении металлокерамических контактов, включающем напрессовку слоя припоя на плоскость контакта, подлежащую пайке, в припой добавляют флюс в пределах 10-2О% по весу, причем процесс напрессовки совмещают с процессом калибровки асонтшста. Это позволяет снизить трудоемкость изготовления контактных узлов так как при последующей пайке контакта с держателем исключается операция флюсования, а также соз даются более благоприятные условия флюсования и смачивания в соединитель ной зоне (контакт - смесь припоя с флю сом) . При спекании металлокерамических контактов происходит изменение их геометрии, поэтому для придания контактам требуемой формы в пределах допусков 5 необходима их калибровка. Операция калибровки и нанесения подслоя припоя с флюсом в предлагаемом изобретении совмещены. Дозирование смеси припоя с флюсом легко осуществлять автоматически перед калибровкой с одновременным нанесением подслоя припоя с флюсо трудоемкость практически не увеличивае ся. Потери припоя и флюса при таком способе исключаются ,так как засыпку производят в полость матрицы при после дующем прессовании смеси припоя с флюсом на поверхность контакта, подле жащую пайке, при этом происходит дифф зионная смесь между припоем д поверхностью контактов, достаточная для тран портировки их к месту пайки без потерь Особенностью предлагаемого способа вляется возможность создания автомаов для пайки электросопротивлением, ри котором исполв зуются несложные еханизмы для подачи к месту пайки только двух деталей - металлокерамиеского контакта (с подслоем припоя и люса) и держателя. На фиг. 1 изображена схема .установки металлокерамического контакта и засыпка порощка припоя с флюсом на его поверхность; .на фиг. 2 - схема калибровки и прессова1шя порошкообразного припоя с флюсом йа поверхности контакта; на фиг. 3 - схема выталкивания контакта напрессованным на его поверхности подслоем припоя и флюса из корпуса матрицы. На чертежах изображены верхний пуансон 1, корпус матрицы 2, нижний пуансон 3, металлокерамический контакт 4 и смесь порошка припоя с флюсом 5. Технологический процесс изготовления контактов состоит .чз операций формования металлокерамического контакта из композиции и спекания. Затем металлокерамический контакт 4 устанавливают на нижний пуансон. 3. Сверхув полость корпуса матрицы 2 на поверхность койтакта 4, подлежащую пайке, засыпают смесь порошка пр1шоя с флюсом 5. Опускают верхний пуансон I и прессуют порощок припоя с флюсом на поверхность контакта, одповра 1енно с этим происходит калибровка контакта 4. Верхний пуансон I поднимают, и контакт 4 с нанесенным подслоем припоя и флюса выталкивается из корпуса матрицы 2 нижним пуансоном 3. В качестве примера приводится изготовление металдокерамического -контакта типа СИЗО (ЗО% ншселя, 70% серебра). Композицию из смеси порошка серебра и никеля прессуют в форме с использованием пресса гидравлического, удельное давление 2-2,2 т/см Я Нижний пуансон выталкивает спрессованную композицию из формы. Партию спрессованных металлокерамических контактов укладывают в лодочки и в печь. Температура спекания 86О-87О С, выдержка 2,5ч. Защитная среда- водород ълнвакуум. Спеченный металлокерамический контакт 4 укладывают в отверстие формы 2 на нижний пуансон 3. Сверху на поверхность Контакта, подлежащую пайке. досыпают определенную дозу смеси порощкообразного припоя с флюсом 5. Состав смеси - Ю вес. ч. припоя Пер 45 и 1-2 ч. флюса 209 или прокаленный флюс состава, %: фтористый .калий 5О,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ | 1973 |

|

SU381478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО-ОКСИД ЦИНКА | 2000 |

|

RU2159970C1 |

| Способ получения охватывающих соединений керамики с металлом | 1991 |

|

SU1776649A1 |

| Устройство для пайки микросхем | 1987 |

|

SU1480988A1 |

| Линия для подготовки микросхем к монтажу | 1981 |

|

SU1023687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТИ ДЛЯ УДЕРЖАНИЯ ЧАСТИЦ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ И ИЗДЕЛИЕ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2104841C1 |

| ДЕТАЛЬ, СОДЕРЖАЩАЯ МЕТАЛЛОКЕРАМИЧЕСКУЮ ЧАСТЬ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2762282C2 |

| Припой для пайки алмазоносной металлокерамической матрицы со стальным корпусом инструмента | 1980 |

|

SU853905A1 |

| Флюс для пайки и лужения легкоплавкими припоями | 1985 |

|

SU1240533A1 |

Авторы

Даты

1980-10-23—Публикация

1979-04-27—Подача