4;; о ел

СХ)

Изобретение относится к отрасли цепеделательного оборудования и предназначено для изготовления в холодном состоянии звеньев цепей с одним стыком.

Известен цепевязальный автомат дли изготовления в холодном состоянии звеньев и связки их в цепь, содержащий гибочную оправку, на которой формируют звено. Съем звена осуществляется кантователем при опускании оправки вниз. Оправка состоит из направляющей и формообразующей частей. Формообразующая часть выполнена с прямолинейной образующей профиля и соответствует внутренним размерам звена LU

Однако такое устройство имеет низкое качество звена из-за образования вмятин на его внутренней поверхности.

Известно устройство для гибки и вязки цепей, содержащее гибочную

оправку, связанную с приводом, установленную с возможностью перемещения

в направляющих станины и выполненную в виде стержня с направляющей частью и размещенной на его конце рабочей частью, которая имеет с обеих противоположных сторон выемки, состоящие из дугообразного участка, расположенного ниже оси гибки и имеющего радиус и высоту, равную радиусу заготовки, и.из сопряженного с ним участка, и опорную часть С 211.

Гибочная оправка в известном устройстве разъемная и создает возможность попадания в разъемы окалины и стружки, образующейся при резе заготовки и гибки звена, что ведет к образованию зазора по линии разъема при их смьжании, в результате чего образуется намин на внутренней поверхности звена по линии разъема.

При повышении скорости вязания цепи имеющийся участок с прямолинейной образующей не обеспечивает надежной фиксации звена, что не позволяет повышать производительность и н исключает возможности попадания звена в разъем при их смыкании, вследствие чего возможна поломка устройства. Корпус верхней части оправки закрьшает зону гибки звена, что усложняет эксплуатацию устройства.

Цель изобретения - улучшение качества звена цепи, повышение производительности, надежности в эксплуатации и упрощение конструкции.

Это достигается тем что опорная часть жестко связана с рабочей часть и имеет поперечное сечение, меньшее сечения направлякнцей части, а сопряженный участок выполнен дугообразным с радиусом, равным радиусу заготовки, и высотой, равной 7-25% диаметра заготовки.

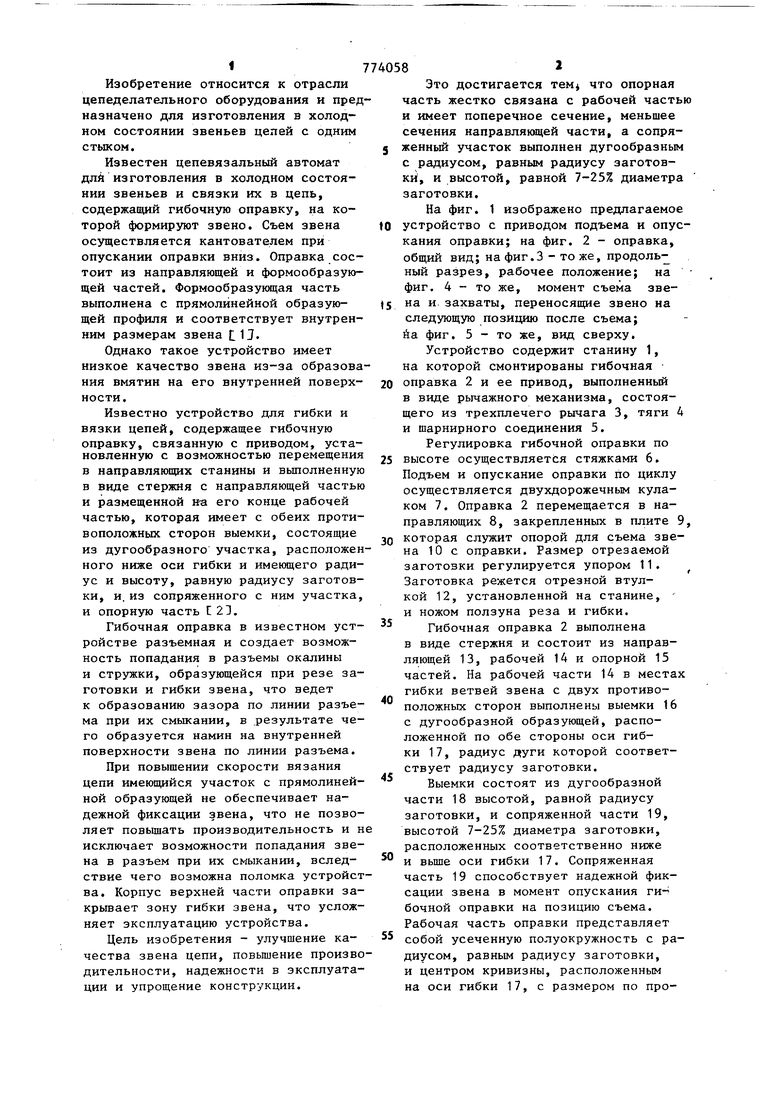

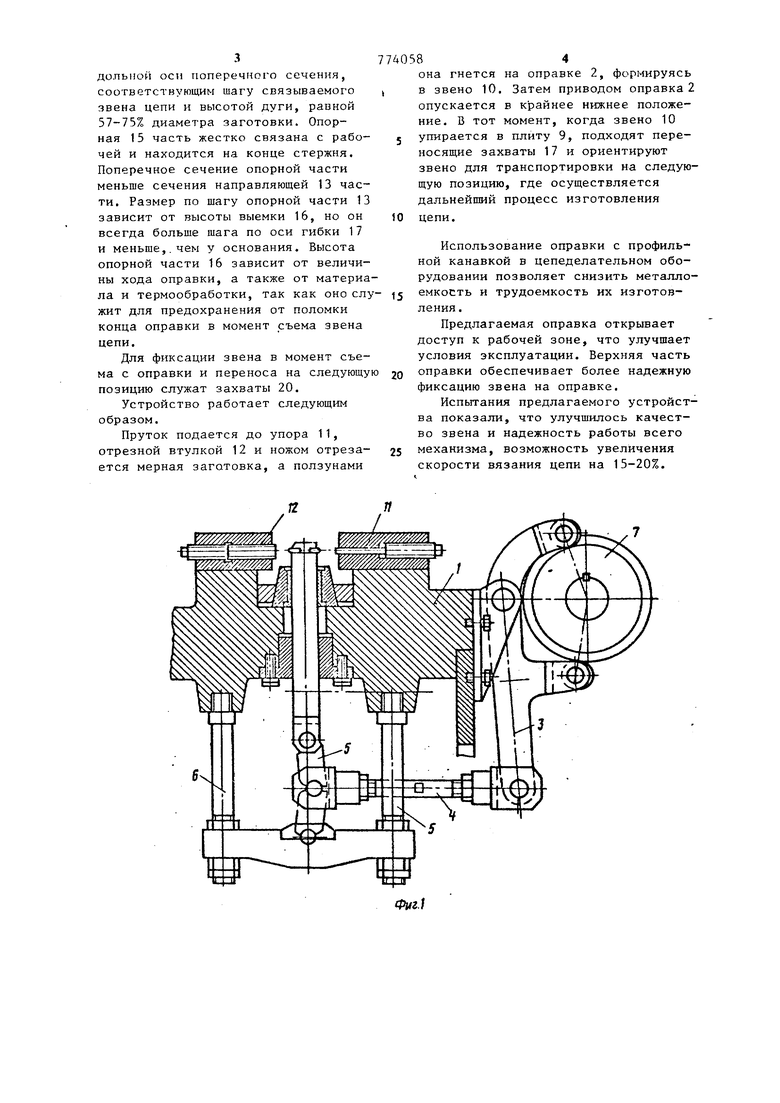

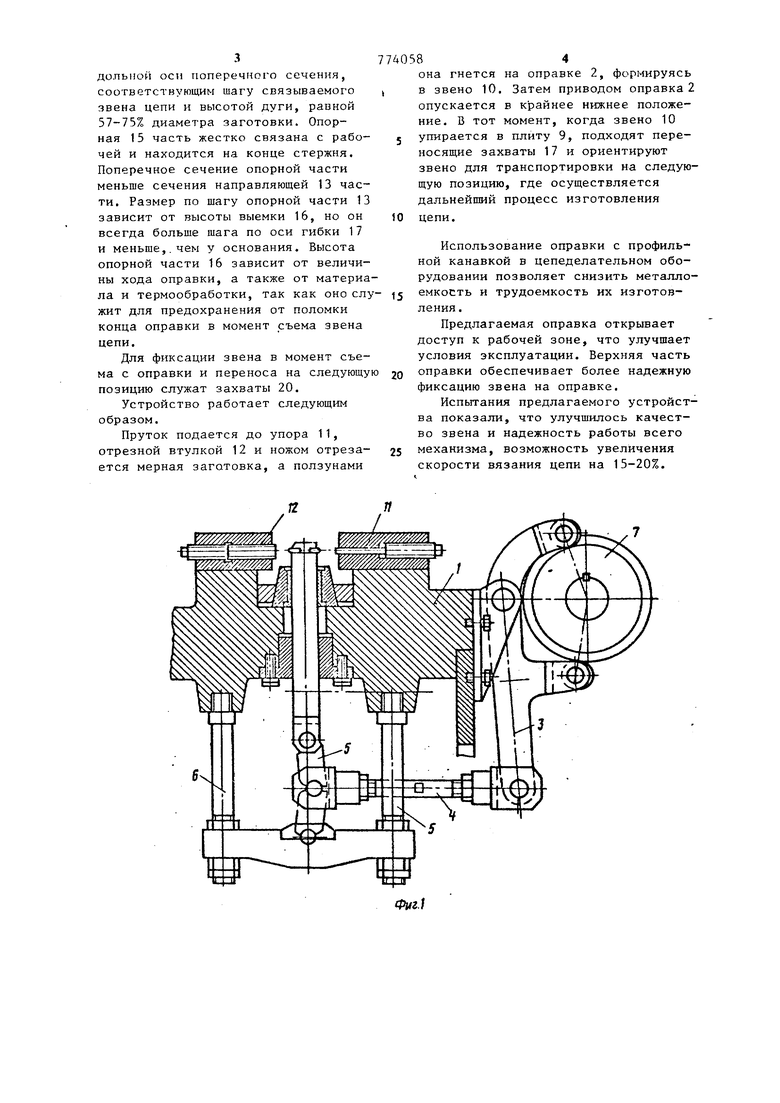

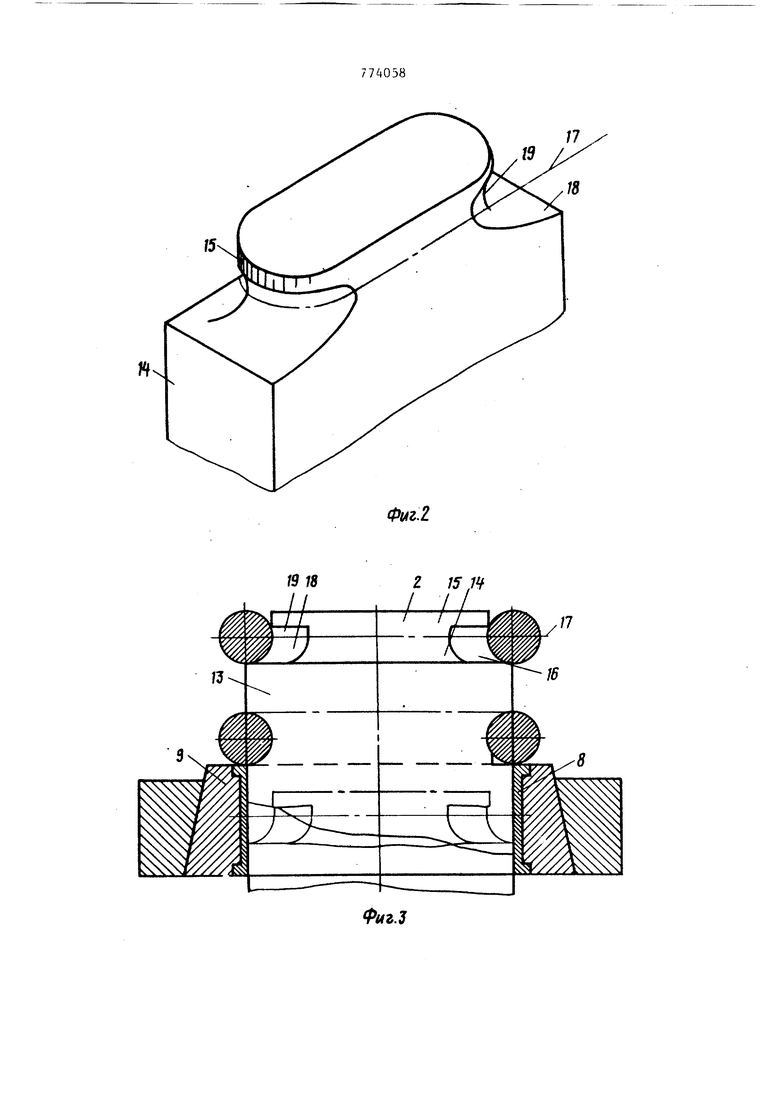

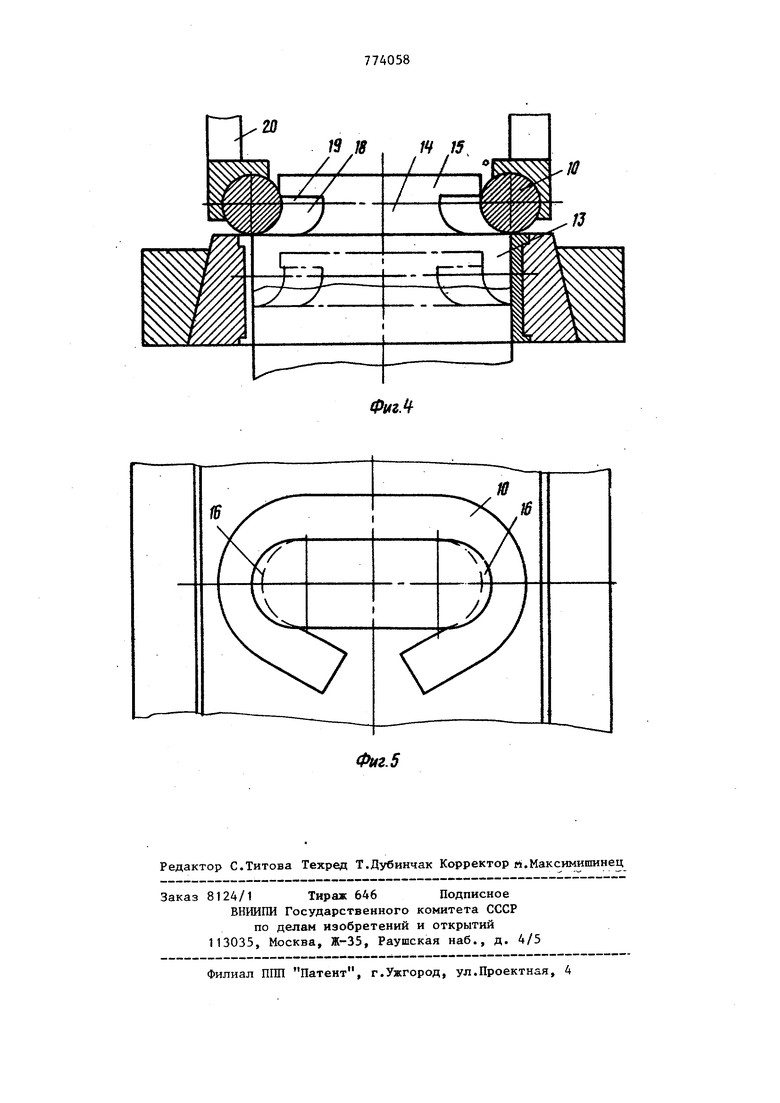

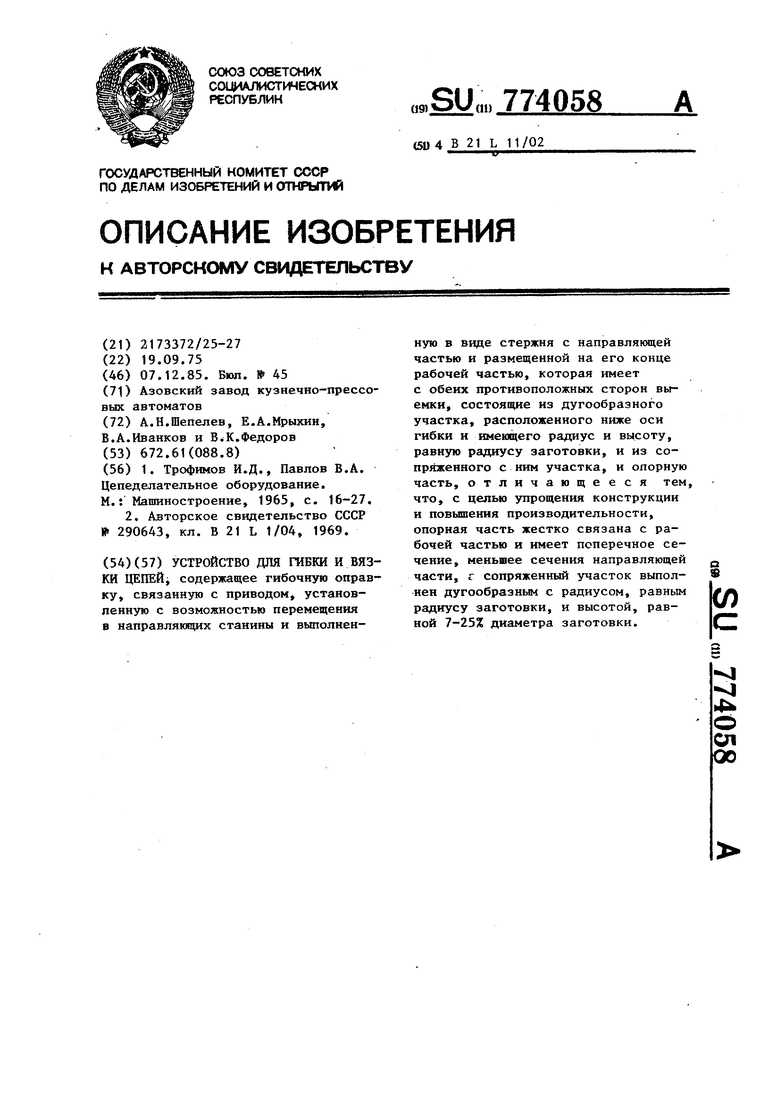

На фиг. 1 изображено предлагаемое устройство с приводом подъема и опускания оправки; на фиг. 2 - оправка, общий вид; на фиг.З - то же, продольный разрез, рабочее положение; на фиг. 4 - то же, момент съема звена и захваты, переносящие звено на следующую позицию после съема; йа фиг. 5 - то же, вид сверху.

Устройство содержит станину 1, на которой смонтированы гибочная оправка 2 и ее привод, выполненный в виде рычажного механизма, состоящего из трехплечего рычага 3, тяги 4 и шарнирного соединения 5.

Регулировка гибочной оправки по высоте осуществляется стяжками 6. Подъем и опускание оправки по циклу осуществляется двухдорожечным кулаком 7. Оправка 2 перемещается в направляющих 8, закрепленных в плите 9 которая служит опорой для съема звена 10 с оправки. Размер отрезаемой заготовки регулируется упором 11. Заготовка режется отрезной втулкой 12, установленной на станине, и ножом ползуна реза и гибки.

Гибочная оправка 2 выполнена в виде стержня и состоит из направляющей 13, рабочей 14 и опорной 15 частей. На рабочей части 14 в местах гибки ветвей звена с двух противоположных сторон выполнены выемки 16 с дугообразной образующей, расположенной по обе стороны оси гибки 17, радиус дуги которой соответствует радиусу заготовки.

Выемки состоят из дугообразной части 18 высотой, равной радиусу заготовки, и сопряженной части 19, высотой 7-25% диаметра заготовки, расположенных соответственно ниже и вьш1е оси гибки 17. Сопряженная часть 19 способствует надежной фиксации звена в момент опускания гибочной оправки на позицию съема. Рабочая часть оправки представляет собой усеченную полуокружность с радиусом, равным радиусу заготовки, и центром кривизны, расположенным на оси гибки 17, с размером по продольной оси поперечного сечения, соответствующим шагу связываемого звена цепи и высотой дуги, равной 57-75% диаметра заготовки. Опорная 15 часть жестко связана с рабочей и находится на конце стержня. Поперечное сечение опорной части меньше сечения направляющей 13 части. Размер по шагу опорной части 13 зависит от высоты выемки 16, но он всегда больше шага по оси гибки 17 и меньше,.чем у основания. Высота опорной части 16 зависит от величины хода оправки, а также от материала и термообработки, так как оно слу жит для предохранения от поломки конца оправки в момент съема звена цепи.

Для фиксации звена в момент съема с оправки и переноса на следующу позицию служат захваты 20.

Устройство работает следующим образом.

Пруток подается до упора 11, отрезной втулкой 12 и ножом отрезается мерная заготовка, а ползунами

она гнется на оправке 2, формируясь в звено 10. Затем приводом оправка 2 опускается в крайнее нижнее положение. В тот момент, когда звено 10 упирается в плиту 9, подходят переносящие захваты 17 и ориентируют звено для транспортировки на следующую позицию, где осуществляется дальнейший процесс изготовления цепи.

Использование оправки с профильной канавкой в цепеделательном оборудовании позволяет снизить металлоемкость и трудоемкость их изготовления.

Предлагаемая оправка открывает доступ к рабочей зоне, что улучшает условия эксплуатации. Верхняя часть оправки обеспечивает более надежную фиксацию звена на оправке.

Испытания предлагаемого устройства показали, что улучшилось качество звена и надежность работы всего механизма, возможность увеличения скорости вязания цепи на 15-20%.

Г5

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат цепевязальный | 1980 |

|

SU925512A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2000 |

|

RU2174885C1 |

| Устройство для гибки фланцев | 1987 |

|

SU1618482A1 |

| Станок для гибки длинномерных заготовок | 1982 |

|

SU1057143A2 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2258573C2 |

| Устройство для одновременной гибки нескольких профилей | 1973 |

|

SU470331A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| Цепевязальный автомат с кантователем вертикального исполнения | 1986 |

|

SU1383571A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК, ТАКИХ КАК ТРУБЫ | 2014 |

|

RU2655488C2 |

УСТРОЙСТВО ДЛЯ ГИБКИ И ВЯЗКИ ЦЕПЕЙ содержащее гибочную оправку, связанную с приводом, установленную с возможностью перемещения в направляющих станины и выполненную в виде стержня с направляющей частью и размещенной на его конце рабочей частью, которая имеет с обеих противоположных сторон выемки, состоящие из дугообразного участка, расположенного ниже оси гибки и имеющего радиус и высоту, равную радиусу заготовки, и из сопр51женного с ним участка, и опорную часть, отличающееся тем, что, с целью упрощения конструкции и повышения производительности, опорная часть жестко связана с рабочей частью и имеет поперечное сечение, меньшее сечения направляющей части, г сопряженный участок выполнен дугообразным с радиусом, равньш (Л радиусу заготовки, и высотой, равной 7-25% диаметра заготовки.

иг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Трофимов И.Д., Павлов В.А | |||

| Цепеделательное оборудование | |||

| М.: Машиностроение, 1965, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цепевязальный автомат | 1969 |

|

SU290643A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-07—Публикация

1975-09-19—Подача