Изобретение относится к усовершенствованному способу получения сульфоксидов, которые .находят широкое применение в качестве флотореагентов в металлургической промьппленности и экстрагентов в гидрометаллургии.

Известны различные способы получения сульфоксидов, например, окислением диалкилсульфидов атмосферным кислородом в присутствии легко окисляемого компонента - ацетальдегида, пропионового альдегида или метилэтилкетона при и давлении 25-5 ат, причем количество легкоокисляемого компонента составляет 14,3-100 об.% сырья, и процесс в основном проводят в растворителе. Степень превращения сульфидов в

сульфоксиды в присутствии растворителя составляет 52% без растворителя 3-5,5%.

4

К недостаткам данного способа относятся низкая степень превращения сырья и то, что введение большого количества легкоокисляемого ком00понента при жестких условиях окисления способствует полному превращению .легкоокисляемых компонентов в соответствующие кислоты, создающие высококоррозионную агрессивную среду.

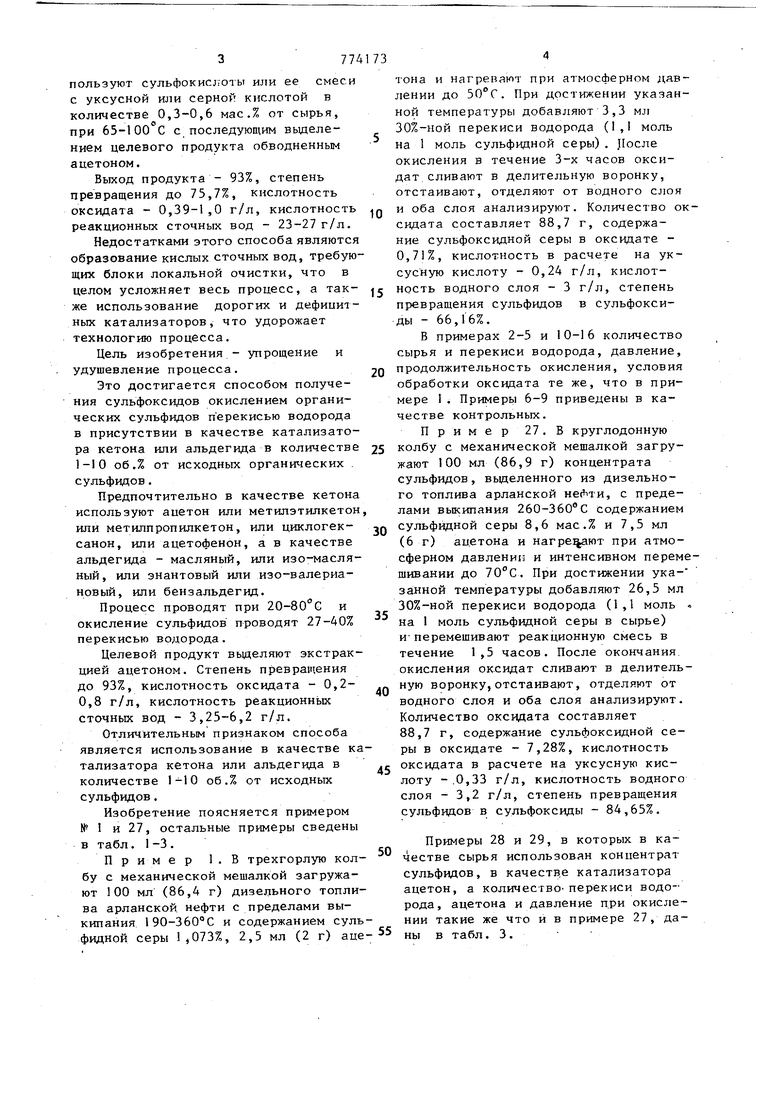

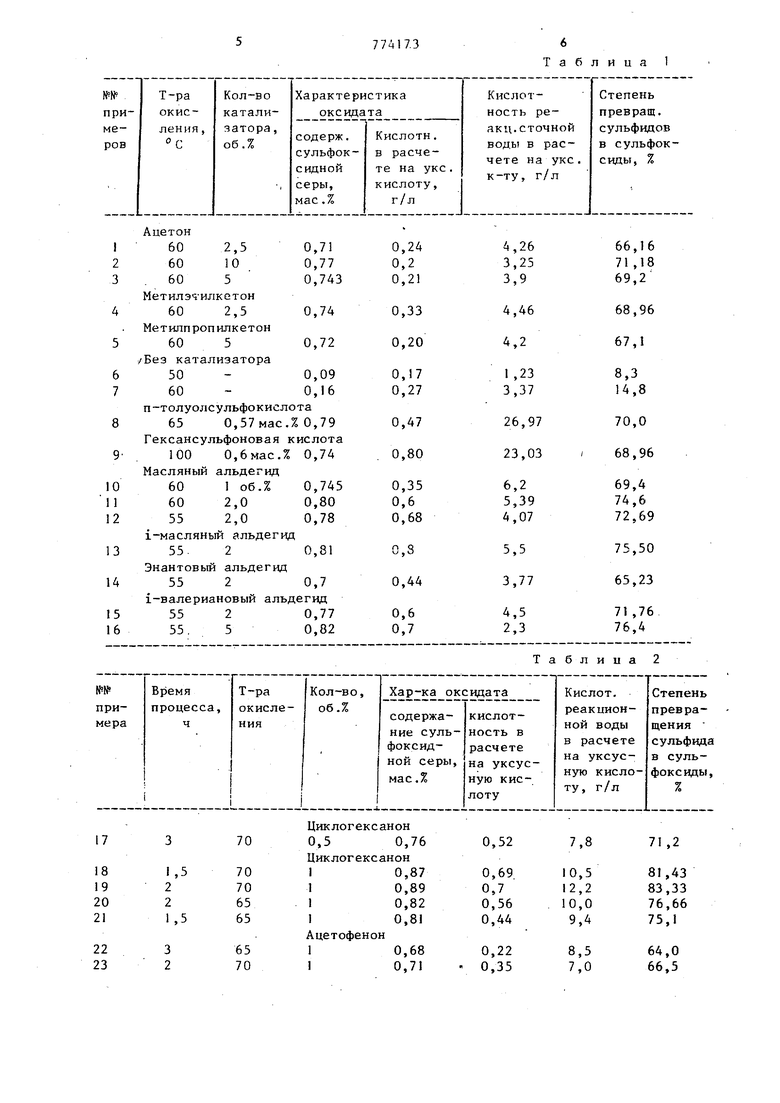

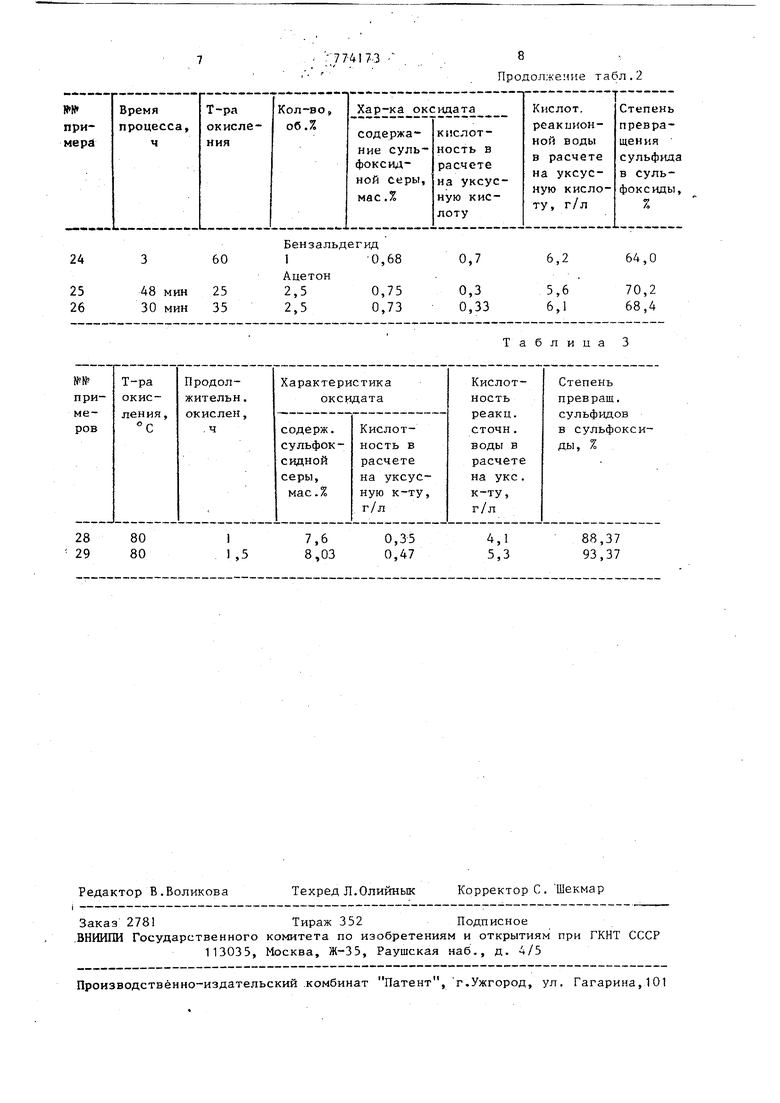

Наиболее близким к описьшаемому является способ получения сульфоксидов окислением органических сульфидов перекисью водорода (расход перекиси водорода 120% от стехиометрического) в присутствии кислого катализатора, в качестве которого ис- пользуют сульфокис;;оты или ее смеси с уксусной или серной кислотой в количестве 0,3-0,6 мас.% от сырья, при 65-100 С с последующим вьщелением целевого продукта обводненным ацетоном. Выход продукта - 93%, степень превращения до 75,7%, кислотность оксидата - 0,39-1,0 г/л, кислотность реакционных сточных вод - 23-27 г/л. Недостатками этого способа являютс образование кислых сточных вод, требую щих блоки локальной очистки, что в целом усложняет весь процесс, а также использование дорогих и дефицит ных катализаторов, что удорожает технологию процесса. Цель изобретения - упрощение и удушевление процесса. Это достигается способом получения сульфоксидов окислением органических сульфидов перекисью водорода в присутствии в качестве катализатора кетона или альдегида в количестве 1-10 об.% от исходных органических . сульфидов. Предпочтительно в качестве кетона используют ацетон или метилэтилкетон или метилпропилкетон, или циклогексанон, или ацетофенон, а в качестве альдегида - масляный, или изо-масля ный, или энантовый или изо-валериановый, или бензальдегид. Процесс проводят при 20-80 С и окисление сульфидов проводят 27-40% перекисью водорода. Целевой продукт вьщеляют экстрак цией ацетоном. Степень превращения до 93%, кислотность оксидата - 0,20,8 г/л, кислотность реакционньк сточных вод - 3,25-6,2 г/л. Отличительным признаком способа является использование в качестве к тализатора кетона или альдегида в количестве 1-10 об.% от исходных сульфидов. Изобретение поясняется примером № 1 и 27, остальные примеры сведены в табл. 1-3. Пример 1. В трехгорлую кол бу с механической мешалкой загружают 100 мл (86,4 г) дизельного топли ва арланской нефти с пределами выкипания 190-360 С и содержанием сул фидной серы 1,073%, 2,5 мл (2 г) ац тона и нагревают при атмосферном давлении до 30С. При достижении указанной температуры добавляют 3,3 мл 30%-ной перекиси водорода (1,1 моль на 1 моль сульфидной серы) . .После окисления в течение 3-х часов оксидат сливают в делительную воронку, отстаивают, отделяют от водного слоя и оба слоя анализируют. Количество оксидата составляет 88,7 г, содержание сульфоксидной серы в оксидате 0,71%, кислотность в расчете на уксусную кислоту - 0,24 г/л, кислотность водного слоя - 3 г/л, степень превращения сульфидов в сульфоксиды - 66,I6%. В примерах 2-5 и 10-16 количество сырья и перекиси водорода, давление, продолжительность окисления, условия обработки оксидата те же, что в примере 1. Примеры 6-9 приведены в качестве контрольных. Пример 27. В круглодонную колбу с механической мешалкой загружают 100 мл (86,9 г) концентрата сульфидов, вьщеленного из дизельного топлива арланской , с пределами выкипания 260-360 С Содержанием сульфидной серы 8,6 мас.% и 7,5 мл (6 г) ацетона и нагре ют при атмосферном давлении и интенсивном перемешивании до 70°С. При достижении указанной температуры добавляют 26,5 мл 30%-ной перекиси водорода (1,1 моль на 1 моль сульфидной серы в сырье) Иперемешивают реакционную смесь в течение 1,5 часов. После окончания окисления оксидат сливают в делительную воронку,отстаивают, отделяют от водного слоя и оба слоя анализируют. Количество оксидата составляет 88,7 г, содержание сульфоксидной серы в оксидате - 7,28%, кислотность оксидата в расчете на уксусную кислоту -.0,33 г/л, кислотность водного слоя - 3,2 г/л, степень превращения сульфидов в сульфоксиды - 84,65%. Примеры 28 и 29, в которых в качестве сырья использован концентрат сульфидов, в качеств.е катализатора ацетон, а количествоперекиси водорода, ацетона и давление п.ри окислении такие же что и в примере 27, даны в табл. 3.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфоксидов | 1976 |

|

SU636880A1 |

| СПОСОБ ОБЕССЕРИВАНИЯ СВЕТЛЫХ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 2002 |

|

RU2235112C1 |

| Способ получения сульфоксидов "Тиаксон | 1982 |

|

SU1175135A1 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2005 |

|

RU2291859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 2002 |

|

RU2234498C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ СУЛЬФОКСИДОВ | 1986 |

|

SU1436459A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ СУЛЬФОКСИДОВ | 2002 |

|

RU2221779C2 |

| СПОСОБ ОКИСЛЕНИЯ СУЛЬФИДОВ НЕФТИ | 2002 |

|

RU2238935C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСИДОВ | 1995 |

|

RU2100349C1 |

| Способ получения сульфоксидов | 1981 |

|

SU1129205A1 |

1 . СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКСВДОВ окислением органических сульфидов перекисью водорода в присутствии катализатора, отличающийся тем, что, с целью упрощения и удешевления процесса, в ка. честве катализатора используют кетон или альдегид в количестве 1- . 10 об.% от исходных органических сульфидов, 2,Способ поп, I, отлича ю щ и и с я тем, что в качестве кетона используют ацетон или метилэтилкетон, или метилпропилкетон, или циклогексанон, или ацетофенон, а в качестве альдегида - масляный или изо-масляный или энантовый или изо-валериановый или бензальдегид. 3.Способ по п. 1, отличающий с я тем, что процесс проводят при 20-80°С и окисление сульфидов проводят 27-40% перекисью I водорода. (Л

Циклогексанон

70 0,5 0,76 Циклогексанон

1,5

70 70 65 65

2 2 1,5

Ацетофенон

3

65 70

2

Таблица 2

7,8

0,52

71,2

Таблица 3

| Патент США № 3849499, кл, С 07 С 147/00, 1974, Авторское свидетельство СССР № 636880, кл, С 07 С 147/14, 1976 |

Авторы

Даты

1989-05-30—Публикация

1979-01-12—Подача