t

Изобретение относится к трубному производству, а точнее к производству электросварных труб. Наиболее эффективно изобретение может быть использовано настанах спирально- 5 шовной сварки труб внахлест токами высокой частоты.

Известно шовообжимное устройство, содержащее наружный и внутренний шовообжимные ролики, закрепленные 10 на штангах, смонтированных в рычагах, шарнирно установленных на станине подакядего механизма .

Яри замене шовообжимных роликоб в данном устройстве освобождается пру- 55 жина, сжимающая их на-свариваемых .кромках, свинчиваются гайкй, закрепляющие штанги с роликами в горизонтальных гнездах рычагов, и далее штанги извлекаются вдоль оси трубы 20 через передний торец формующей втулки. Предварительно сваренная часть трубы обрезается вблизи переднего торца формующей втулки.

Недостатками известного устройст- 25 ва является сложность конструкции шовообжимных роликов и значительная трудоемкость их замены.

Наиболее близким по технической сущности к изобретению является уст- ЗО

ройство, содержащее внутренний и наружный шовообжимные ролики, смонтированные в корпусах на осях, при этом корпус наружного шовообжимного ролика установлен в стакане со съемной крышкой 23 .

В данном устройстве оси неподвижно закреплены в расточках корпусов, а съемная крышка установлена в стакане на резьбе.

Между крышкой и корпусом внутри стакана размещена пружина для регулирования поджатия наружного ролика к внутреннему через свариваемые кромки полосы и трубы. В верхней части подвижного стакана закреплен нажимной винт, обеспечивающий регулирование исходного положения наружного ролика относительно свариваемых кромок.

Через сверление по оси нажимного винта подается эмульсия для охлаждения рабочей поверхности ролика.

Корпус внутреннего ролика соединяется со сшатнгой с помощью цапфы.

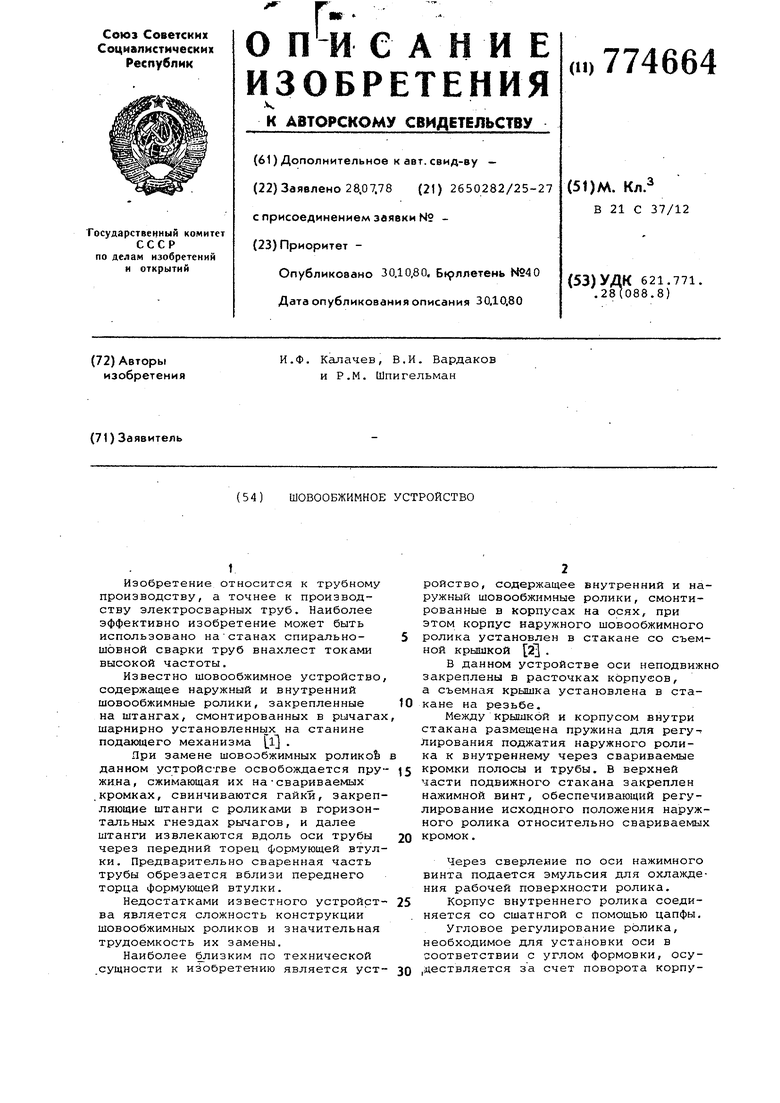

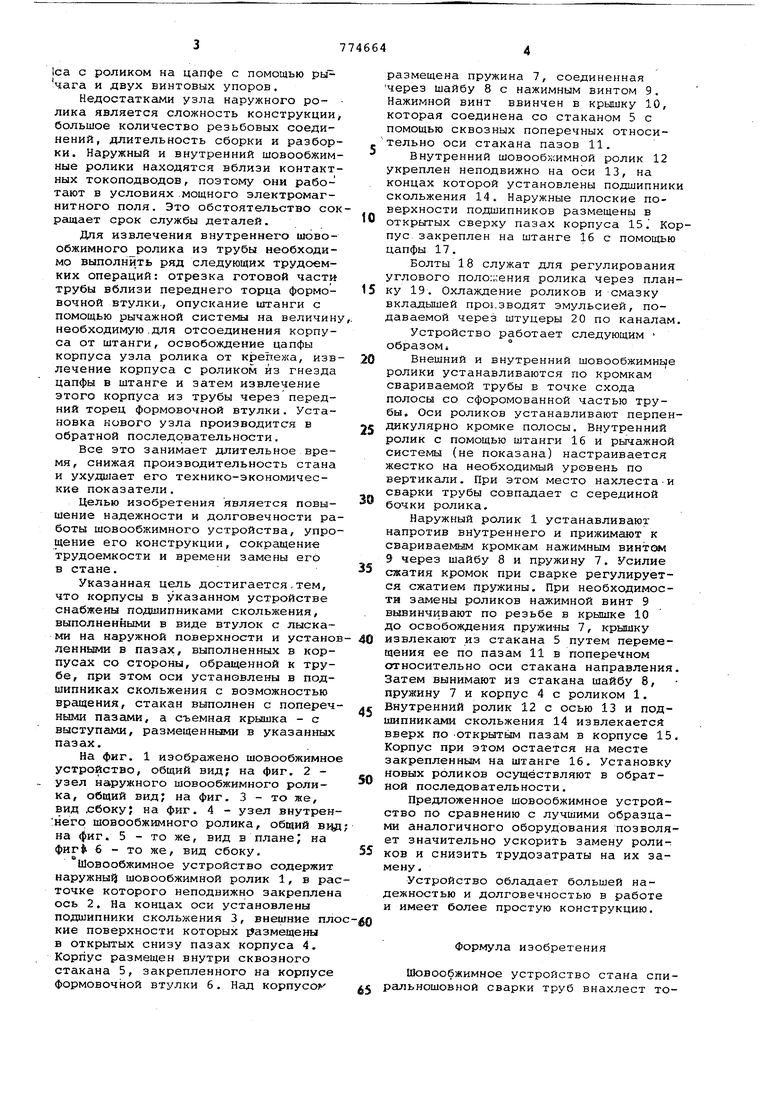

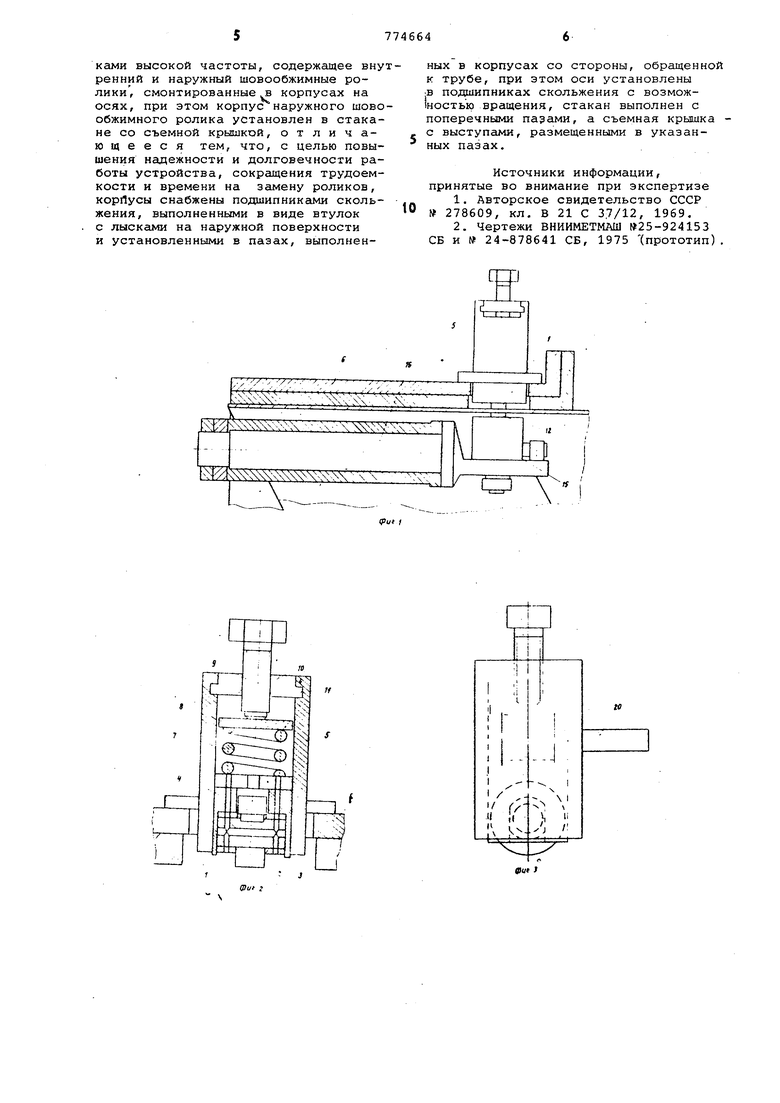

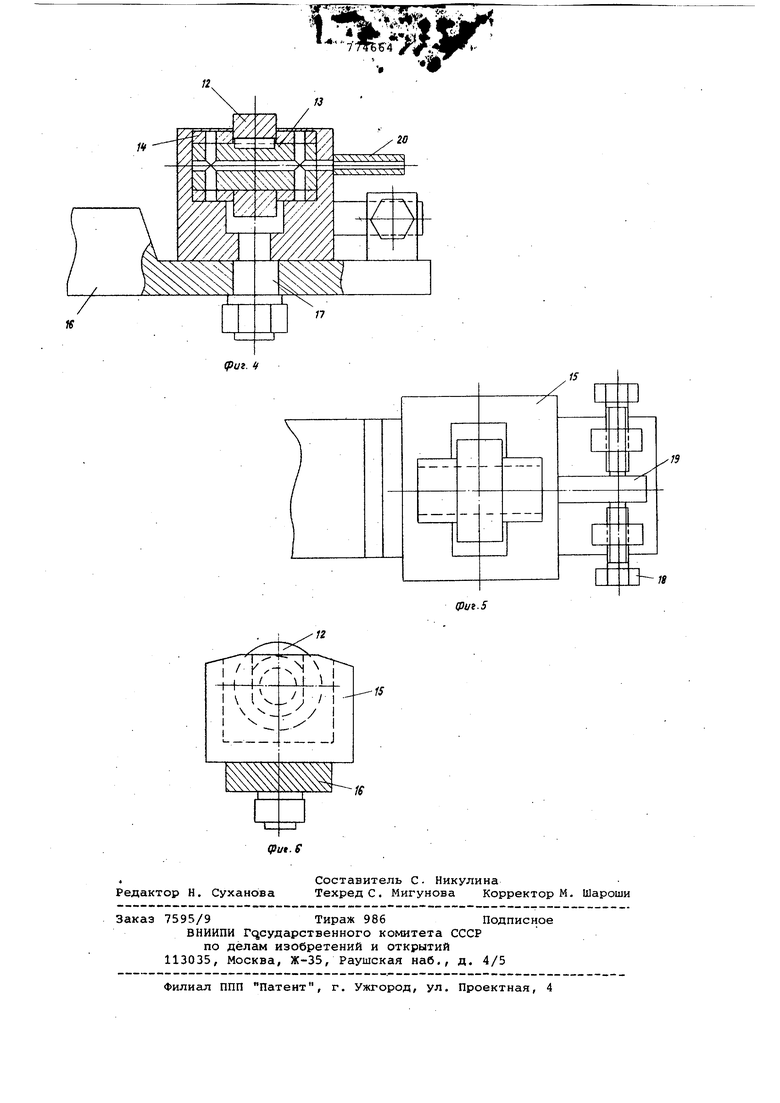

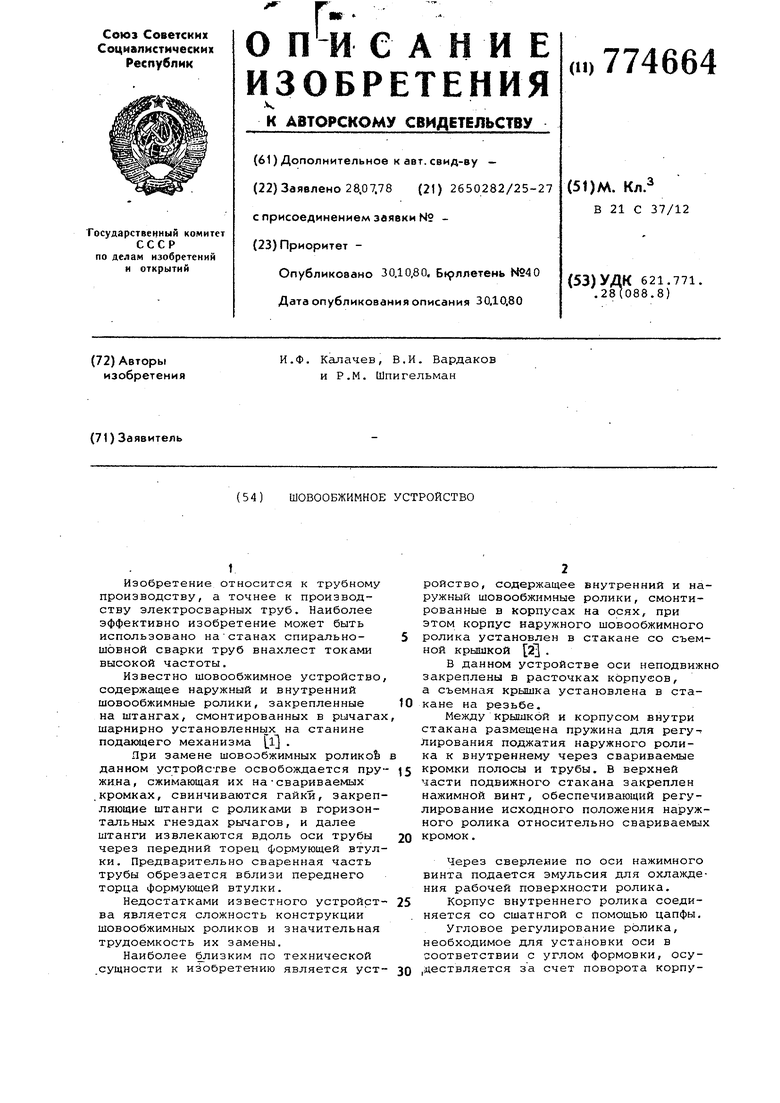

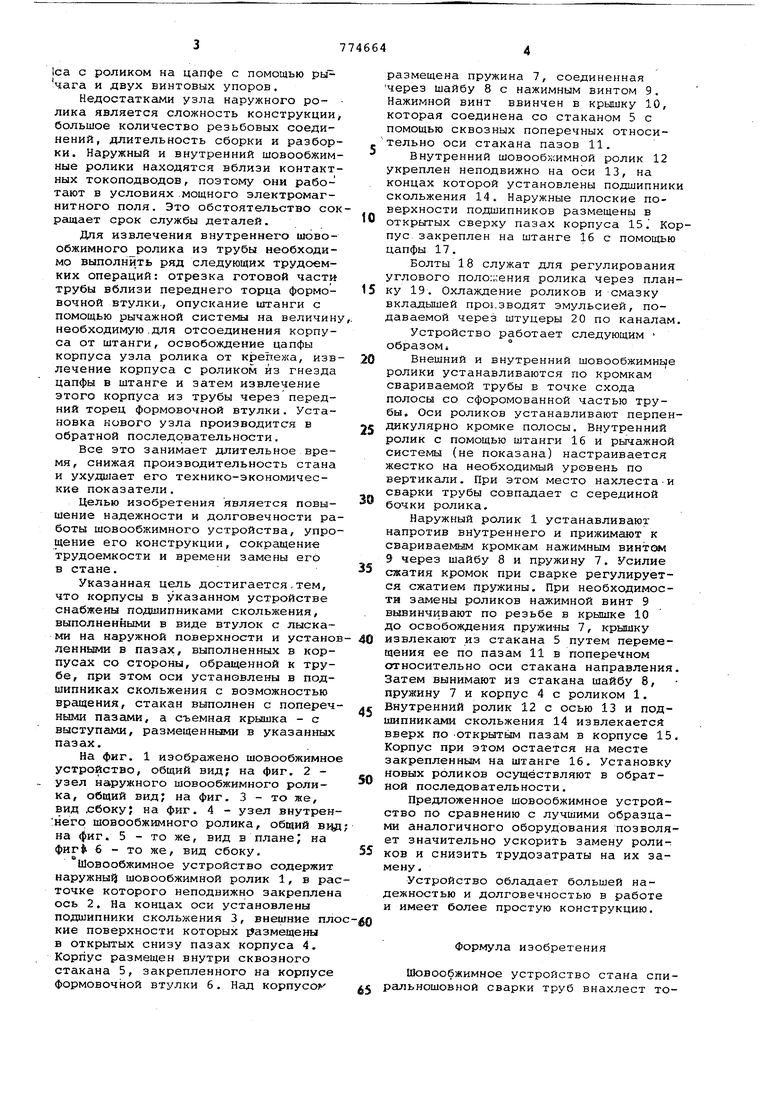

Угловое регулирование ролика, необходимое для установки оси в соответствии с углом формовки, осу,дествляется за счет поворота корпуlea с роликом на цапфе с помощью рычага и двух винтовых упоров. Недостатками узла наружного ро лика является сложность конструкции большое количество резьбовых соединений, длительность сборки и разборки. Наружный и внутренний шовообжим ные ролики находятся вблизи контактных токоподводов, поэтому они работают в условиях мощного электромагнитного поля. Это обстоятельство сок ращает срок службы деталей. Для извлечения внутреннего шовообжимного ролика из трубы необходимо выполнить ряд следующих трудоемких операций: отрезка готовой части трубы вблизи переднего торца формовочной втулки., опускание штанги с помощью рычажной системы на величин необходимую.для отсоединения корпуса от штанги, освобождение цапфы корпуса узла ролика от К;репежа, изв лечение корпуса с роликом из гнезда цапфы в штанге и затем извлечение этого корпуса из трубы через передний торец формовочной втулки. Установка нового узла производится в обратной последовательности. Все это занимает длительное время, снижая производительность стана и ухудшает его технико-экономические показатели. Целью изобретения является повышение надежности и долговечности ра боты шовообжимного устройства, упро щение его конструкции, сокращение трудоемкости и времени замены его в стане. Указанная цель достигается.тем, что корпусы в указанном устройстве снабжены подшипниками скольжения, выполненйыми в виде втулок с лысками на наружной поверхности и устано ленными 8 пазах, выполненных в корпусах со стороны, обращенной к трубе, при этом оси установлены в подшипниках скольжения с возможностью вращения, стакан выполнен с попереч ными пазами, а съемная крышка - с выступами, размещенными в указанных пазах. На фиг. 1 изображено шовообжимно устройство, общий вид; на фиг. 2 узел наружного шовообжимного ролика, общий вид; на фиг. 3 - то же, вид .сбоку; на фиг. 4 - узел внутрен ;него шовообжимного ролика, общий зц на фиг. 5 - то же, вид в плане; на фигt 6 - то же, вид сбоку, Шовообжимное устройство содержит наружны шовообжимной ролик 1, в ра точке которого неподвижно закреплен ось 2, На концах оси установлены подшипники скольжения 3, внешние пл кие поверхности которых 1 азмещены в открытых снизу пазах корпуса 4. Корпус размещен внутри сквозного стакана 5, закрепленного на корпусе формовочной втулки 6. Над корпусок размещена пружина 7, соединенная через шайбу 8 с нажимным винтом 9. Нажимной винт ввинчен в крьпику 10, которая соединена со стаканом 5 с помощью сквозных поперечных относительно оси стакана пазов 11. Внутренний шовообжимной ролик 12 укреплен неподвижно на оси 13, на концах которой установлены подшипники скольжения 14. Наружные плоские поверхности подшипников размещены в открытых сверху пазах корпуса 15. Корпус закреплен на штанге 16 с помощью цапфы 17. Болты 18 служат для регулирования углового поло;;;ения ролика через планку 19. Охлаждение роликов и смазку вкладышей производят эмульсией, подаваемой через штуцеры 20 по каналам. Устройство работает следующим образом Внешний и внутренний шовообжимные ролики устанавливаются по кромкам свариваемой трубы в точке схода полосы со сфоромованной частью трубы. Оси роликов устанавливают перпендикулярно кромке полосы. Внутренний ролик с помощью штанги 16 и рычажной системы (не показана) настраивается жестко на нeoбxoдигvlый уровень по вертикали. При этом место нахлеста.и сварки трубы совпадает с серединой бочки ролика. Наружный ролик 1 устанавливают напротив внутреннего и прижимают к свариваемым кромкам нажимным винтс л 9 через шайбу 8 и пружину 7. Усилие сжатия кромок при сварке регулируется сжатием пружины. При необходимости замены роликов нажимной винт 9 вывинчивают по резьбе в крышке 10 до освобождения пружииы 7, крышку извлекают из стакана 5 путем перемещения ее по пазам 11 в поперечном относительно оси стакана направления. Затем вынимают из стакана шайбу 8, пружину 7 и корпус 4 с роликом 1. Внутренний ролик 12 с осью 13 и подшипниками скольжения 14 извлекаетсй вверх по-открытьлм пазам в корпусе 15. Корпус при остается на месте закрепленным на штанге 16. Установку новых роликов осуществляют в обратной последовательности. Предложенное шовообжимное устройство по сравнению с лучшими образцами аналогичного оборудования позволяет значительно ускорить замену роли-: ков и снизить трудозатраты на их замену. Устройство обладает большей надежностью и долговечностью в работе и имеет более простую конструкцию. Формула изобретения Шовообжимное устройство стана спиральношовной сварки труб внахлест токами высокой частоты, содержащее внутренний и наружный шовообжимные ролики, смонтированные корпусах на осях, при этом корпус наружного шовообжимного ролика установлен в стакане со съемной крышкой, отличающееся тем, что, с целью повышения надежности и долговечности работы устройства, сокращения трудоемкости и времени на замену роликов, корЛусы снабжены подшипникс1ми скольжения, выполненными в виде втулок с лысками на наружной поверхности и установленными в пазах, выполненных в корпусах со стороны, обращенной к трубе, при этом оси установлены в подаипниках скольжения с возмож1ностью вращения, стакан выполнен с поперечными пазами, а съемная крышка с выступами, размещенными в указанных пазах.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 278609, кл. В 21 С 3.7/12, 1969.

2.Чертежи ВНИИМЕТМАШ №25-924153 СБ и 24-878641 СБ, 1975 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СПИРАЛЬНОТПОВНЫХ ТРУБ СВАРКОЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU278609A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ | 2011 |

|

RU2476282C1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU940890A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Устройство для изготовления спирально-шовных труб | 1981 |

|

SU994072A1 |

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ ЯЩИЧНОГО ТИПА | 1997 |

|

RU2131316C1 |

| Шовообжимной ролик | 1978 |

|

SU770700A1 |

txcrx

put

Авторы

Даты

1980-10-30—Публикация

1978-07-28—Подача