Изобретение относится к трубному производству, а точнее - к производс ву сварных спиральнриювных труб. Наиболее эффективно изобретение может быть использовано на станах спиральной сварки труб внахлест токами высокой частоты. Известно устройство для изготовления спиральношовных труб, в котором стальную полосу подают в формо вочную втулку, где полоса сворачивается в спиральную трубную заготовку Cl . Такое устройство производит сварку расположенных внахлест горячих кромок полосы путем прокатки их между шовообжимными роликами. Последние закреплены на рычагах, которые установлены шарнирио на станине подающего механизма. Сварочное усилие (усилие сдавливания разогретых кромок полосы шовообжимными роликами) определяет пружинное нажимное устройство, смонтированное между рычагами. Таким образом, в устройстве осуществлена плавакяцая установка ню вообжимных роликов и обеспечено постоянное и одинаковое усилие на на-. ружном и внутреннем иювообжимных роликах. Точность диаметра изготовляемой трубы находится в прямой зависимости от точности диаметра формовочной втулки, т.е. по мере износа рабочей поверхности втулки м1вняется диаметр . трубы. Кроме того, при колебаниях жесткости полосы, например из-за изменения толщины, колеблется степень заполнения формовочной втулки, а следовательно и диаметр изготавливаемой трубы. Наиболее близко к предлагаемому устройство, содержащее подающий механизм, формовочную втулку, наружный шовообжимной ролик и внутренний шовообжимной ролик, смонтированный на консоли 12 3. Это устройство не обеспечивает постоянства сварочного усилия. Извест399но, что в данном устройстве трубную заготовку получают,при незаполненной формовочной втулке, т,е. диаметр готовой трубы несколько меньше диаметра рабочей поверхности втулки. В противг ном случае происходит заклинивание. По мере износа рабочей поверхности втулки степень ее заполнения регулируют путем перемещения шовообжимных роликов к центру трубы. Это обстоятельство приводит к тому, что на наружный шрвообжимной ролик действует нагрузка, складывающаяся из сварочного усилия и усилия, вызванного удержанием требуемого заполнения втулки, а на внутренней ролик действует только сварочное усилие. Таким образом, нагрузка на внутреннем шовообжимном ролике задает сварочное усилие, а нагрузка на наружном ролике всегда больше сварочного усилия.

При произвольном возрастании жесткости полосы, например, из-за увеличения ее толщины, увеличивается заполнение,формовочной втулки и, еледо вательно, возрастает нагрузка на наружный шовообжимной ролик. Последний преодолевая ранее настроенное усилие пружины нажимного механизма, перемещается относительно суппорта и удаляется от центра трубы. При этом полоса стремится выйти из контакта с внутренним шовообжимным роликом, и величина сварочного усилия уменьшается . Колебание же величины сварочного усилия отрицательно сказывается на качестве сварного соединения. При перемещениях наружного шовообжимного ролика в радиальном направ лении по причине, указанной выше, из меняется заполнение,формовочной втул ки и; следовательно, колеблется диаметр изготавливаемой трубы.. Диаметр изготавливаемой трубы и сварочное усилие получают дополнительные колебания прогиба консоли, на которой закреплен внутренний шовообжимной ролик. Уменьшить прогиб за счет увеличения сечения ко соли не представляется возможным изза ограниченности пространства внутри трубы. Особенно остро этот недостаток сказывается при изготовлении труб малого диаметра. Цель настоящего .изобретения - повышение качества сварного соединения за счет обеспечения постоянства сварочного усилия, а также повышение ка

механизм внутреннего новообжимного ролика выполнен в виде гидроцилиндра.

Такое выполнение устройства позволяет повысить качество сварного соединения и точность диаметра трубы.

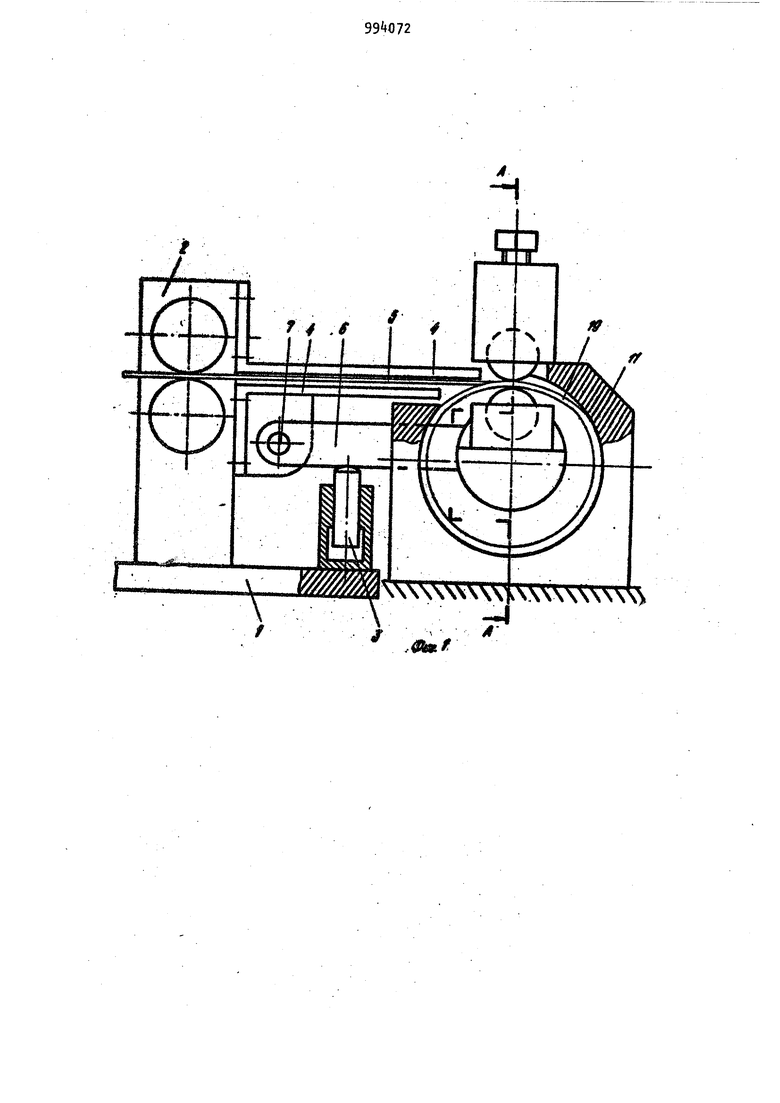

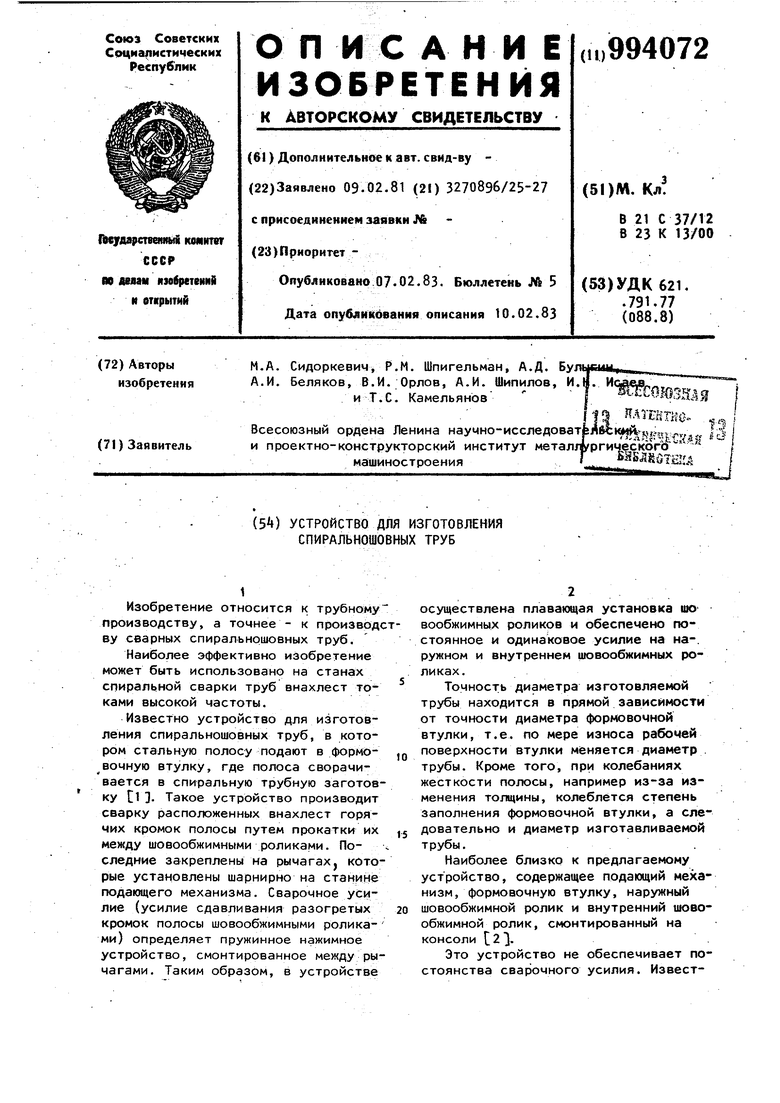

В описываемом устройстве наружный ролик установлен жестко, и колебания нагрузки не могут вызвать его радиального перемещения. Этот ролик строчества изготавливаемой трубы за счет повышения точности ее диаметра. В предлагаемом устройстве, содержащем подающий механизм, формбвочную втулку, наружный шовообжимной и внутренний шовообжимной ролик, смонтированный на консоли, наружный шовообжимной ролик жестко зафиксирован в радиальном направлении, а внутренний установлен с возможностью перемещения в радиальном направлении и снабжен нажимным механизмом. Положение наружного новообжимного ролика относительно места сварки фиксирует регулируемый упор, а нажимной го ограничивает изменение величины заполнения формовочной втулки, а следовательно, ограничивает и колебание величины диаметра изготавливаемой трубы. Внутренний шовообжимной ролик установлен подвижно и поджимается к трубе гидроцилиндром с постоянным расчетным усилием, обеспечивающим качественную сварку. На фиг. 1 изображен вид на устройство с торца изготавливаемой трубы; на фиг. 2 - разрез по месту установки новообжимных роликов. На станинр 1 закреплены подающая машина 2 и плунжерный гидроцилиндр 3На подающеГ; машине закреплена щелевая проводка для полосы 5 и установлен рычаг 6, имеющий возможность свободно поворачиваться вокруг шарнира 7. Своей средней частью рычаг 6 опирается на плунжер гидроцилиндра 3На свободном конце рычага закреплена обойма 8, где с помощью подшипников 9 установлен внутренний шовообжимной ролик 10. Последний расположен внутри формовочной втулки 11, которая неподвижйо закреплена на фундаменте. В верхней части втулки закреплена направляющая 12, внутри которой размещена обойма 13 с подшипниками наружным шовообжимным роликом 15Обойма 13 зафиксирована от поворота шпонкой 16 и контактирует с регулируемым упором 17. Последний установлен на траверсе 18, соединенной посредством пазов с направляющей 12. При вращении упора 17 обойма 13 перемещается по направляющей 12 в радиальном направлении по отношению к изготавливаемой трубе 15. Устройство работает следующим образом. Подающая машина 2 задает поло су 5 в формовочную втулку 11, где происходит формирование спиральношовной трубы. Шовообжимные ролики 10, 15 расположенные в конце первого витка трубы, производят сварку путем сдавливания расположенных внахлест разогретых кромок полосы. Сварочное усилие создает гидроцилиндр 3 который, стремясь повернуть рычаг 6 вокруг шарнира 7, поджимает внутренний ролик 10 к поверхности сварного соединения. Усилие от этого ролика через стенку трубы воспринимает наружный шовообжимной ролик 15, жестко зафиксированный улором 17. - Корректирование диаметра изготавливаемой Трубы 19 производят путем поворота регулируемого упора 17 в ту или другую сторону. Например, если с помощью этого упора перевести обой му 13 с новообжимным роликом 15 в но вое положение, располагающееся ближе к центру трубы, ролик 15, отгибая по лосу 5 к центру трубы, уменьшит заполнение формовочной втулки 11, всле ствие чего диаметр трубы уменьшится. Внутренний шовообжимной ролик 10 под действием полосы 5 сместится к центру трубы 19 и, повернув рычаг 6 вокруг шарнира 7, переместит плунжер гидроцилиндра 3 в новое положение. Так как давление масла в гидроцилинд /ре сохраняется, то усилие поджатия внутреннего шовообжимного ролика 10 к трубе 19 не изменится, и, следова926 тельно, сварочное усилие будет постоянным. Данное устройство для изготовления спиральношовных труб сваркой токами высокой частбты по сравнению с лучшими образцами аналогичного оборудования полностью исключает колебания сварочного усилия. Точность диаметра изготавливаемой трубы возрастает на 20%. Формула изобретения 1.Устройство для изготовления v спиральношовнь1х труб сёаркой токами высокой частоты, содержащее подающий механизм, формовочную втулку, наружный шовообжимной ррлик и внутренний шовообжимной ролик, смонтированный на консоли, о т Л и чаю щ е е с я тем, что, с целью повышения качества труб, наружный шовообжимной ропик жестко зафиксирован а радиальном направлении, а внутренний установлен с возможностью перемещения в радиальном направлении и снабжен нажимным механизмом. 2.Устройство по iji. 1, о т пи ч а ю щ е е с я тем что наружный шовообжимной ролик снабжен регулируемым упором.. 3.Устройство по Т1. 1 о т л и мающееся тем, что нажимной . механизм внутреннего шовообжинирго ролика выполнен в виде гидроцилиндра. Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № 278609, кл. В 21 С 37/12, 1373. 2.Реферативный сборник Мёт ллургическое оборудование №.1-72-3, НИИНФОРМТЯЖМАШ, M.J 1972j С. 3 (прототип).Л

-н

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU940890A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| Шовообжимное устройство | 1978 |

|

SU774664A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1988 |

|

SU1574310A1 |

| Способ формовки спиральношовных труб | 1982 |

|

SU1103923A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СПИРАЛЬНОТПОВНЫХ ТРУБ СВАРКОЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU278609A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1310061A1 |

Авторы

Даты

1983-02-07—Публикация

1981-02-09—Подача