1

Изобретение относится к обработке -металлов давлением и может быть использовано в машиностроении приборостроении и других отраслях промышленности при штамповке изделий 5 из ленты.

Известен способ зачистки кромок металлической ленты путем обжатия; заусенца 1.

Недостатком способа является по- 10 явление серповидности и коробоватости ленты, выходящих за пределы ГОСТа, которые возникают из-за удлинения, боковых кромок.

Целью изобретения является повы- 5 шение качества ленты.

Поставленная цель достигается тем, что обжим заусенца производят в штампе путем одновременного воздействия на заусенец рабочего усилия, 20 равного 1,01 - 1,1бт , где « - предел текучести металла, и усилий бокового подпора, приложенных к торцовым поверхностям заусенца.

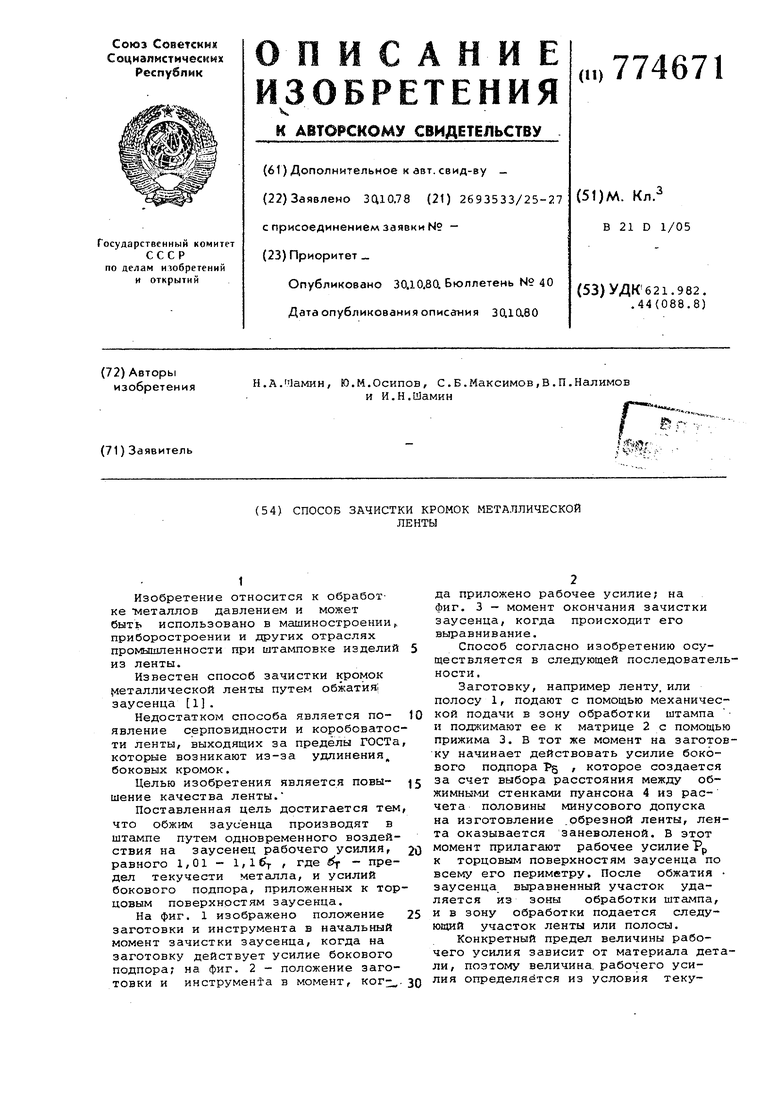

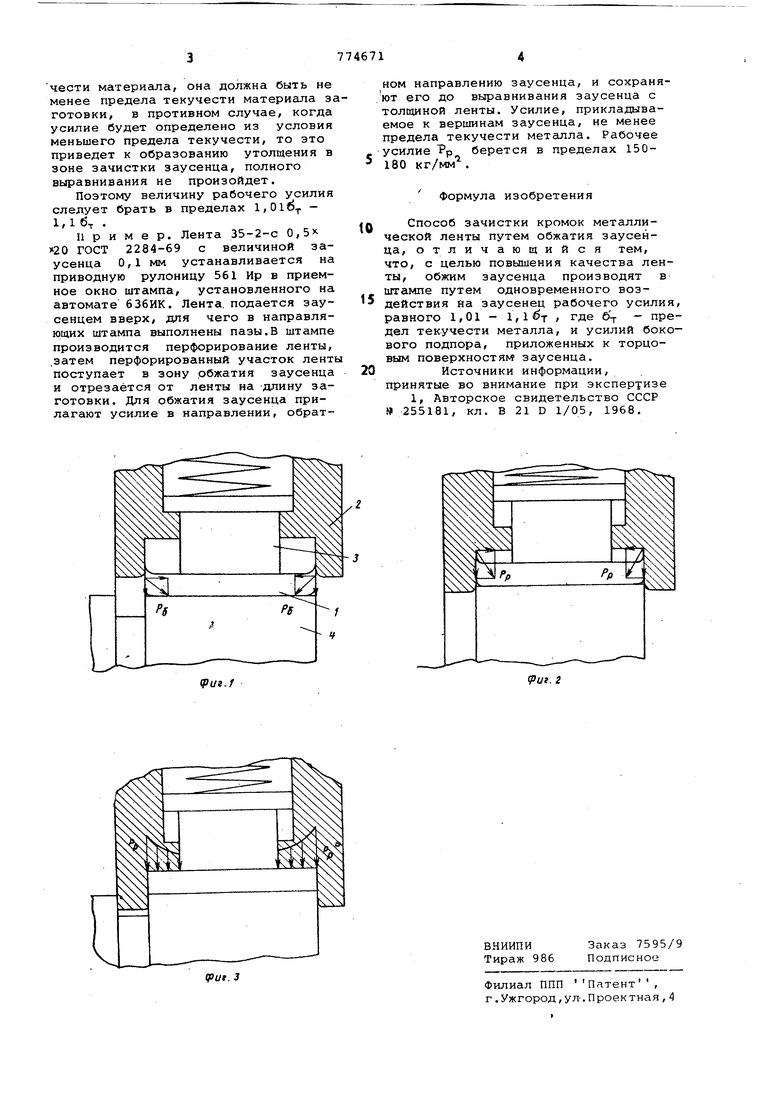

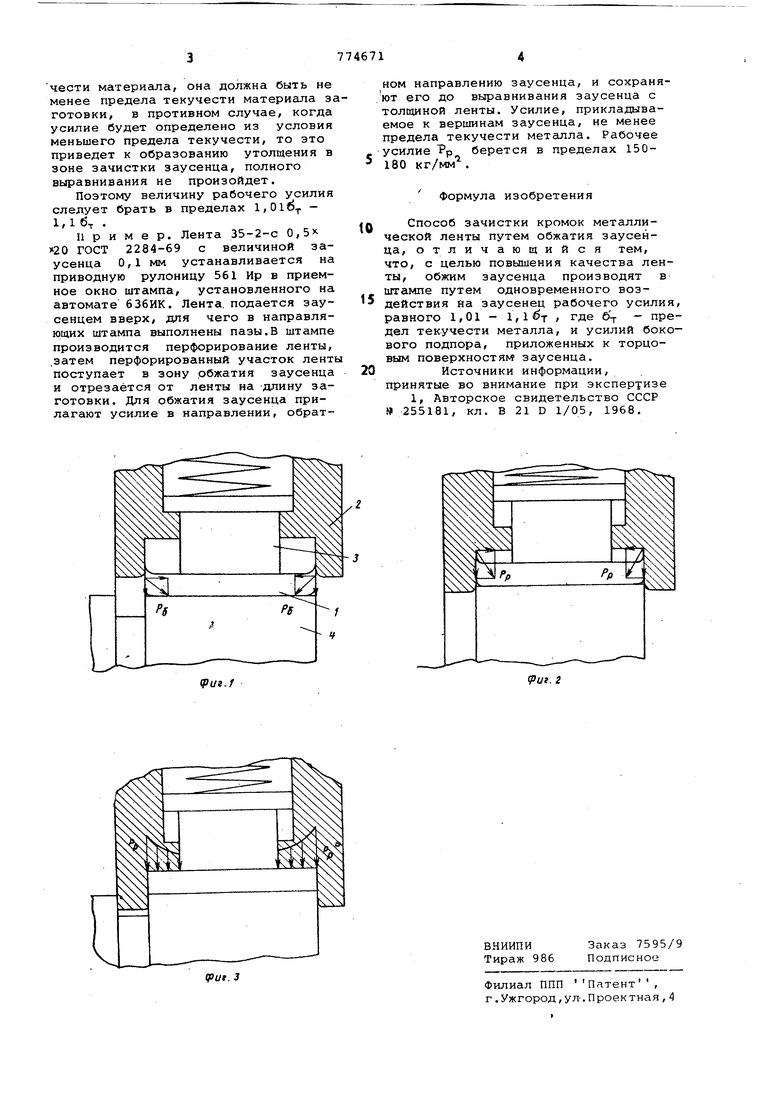

На фиг. 1 изображено положение 25 заготовки и инструмента в начальный момент зачистки заусенца, когда на заготовку действует усилие бокового подпора; на фиг. 2 - положение заготовки и инструмента в момент, . ЗО

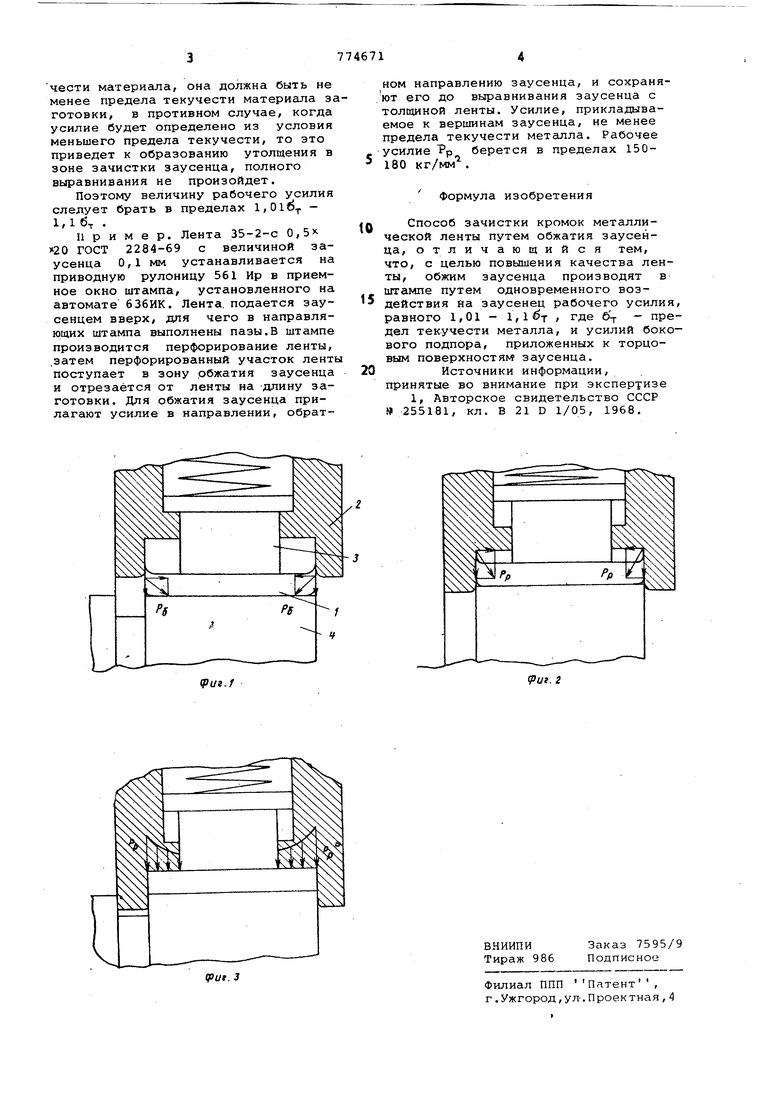

да приложено рабочее усилие; на фиг. 3 - момент окончания зачистки заусенца, когда происходит его выравнивание.

Способ согласно изобретению осуществляется в следующей последовательности.

Заготовку, например ленту, или полосу 1, подают с помощью механической подачи в зону обработки штампа и поджимают ее к матрице 2 с помощью прижима 3. В тот же момент на заготовку начинает действовать усилие бокового подпора Pg , которое создается за счет выбора расстояния между обжимными стенками пуансона 4 из расчета половины минусового допуска на изготовление .обрезной ленты, лента оказывается заневоленой. В этот момент прилагают рабочее усилие Рр к торцовым поверхностям заусенца по всему его периметру. После обжатия заусенца выравненный участок удаляется из зоны обработки штампа, и в зону обработки подается следующий участок ленты или полосы.

Конкретный предел величины рабочего усилия зависит от материала детали, поэтому величина, рабочего усилия определяется из условия текучести материала, она должна быть не менее предела текучести материала зготовки, в противном случае, когда усилие будет определено из условия меньшего предела текучести, то это приведет к образованию утолщения в зоне зачистки заусенца, полного выравнивания не произойдет.

Поэтому величину рабочего усилия следует брать в пределах 1,016. - 1,1 б .

пример. Лента 35-2-с 0,5 20 ГОСТ 2284-69 с величиной заусенца 0,1 мм устанавливается на приводную рулоницу 561 Ир в приемное окно штампа, установленного на автомате 636ИК. Лента, подается заусенцем вверх, для чего в направляющих штампа выполнены пазы.В штампе производится перфорирование ленты, .затем перфорированный участок лент поступает в зону .обжатия заусенца и отрезается от ленты на длину заготовки. Для обжатия заусенца прилагают усилие в направлении, обратном направлению заусенца, и сохраняют его до выравнивания заусенца с толщиной ленты. Усилие, прикладываемое к вершинам заусенца, не менее предела текучести метешла. Рабочее

усилие Тр берется в пределах 1505 180 кг/мм.

Формула изобретения

Способ зачистки кромок металлической ленты путем обжатия заусенца, отличающий ся тем, что, с целью повышения качества ленты, обжим заусенца производят в штампе путем одновременного воздействия йа заусенец рабочего усилия равного 1,01 - 1,б-г , где б - предел текучести металла, и усилий бокового подпора, приложенных к торцовым поверхностям заусенца.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР 255181, кл. В 21 D 1/05, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профилей гибкой | 1979 |

|

SU854508A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ФАСОННОГО ПРОФИЛЯ | 1992 |

|

RU2039615C1 |

| Способ получения кольцевых поковок | 1988 |

|

SU1671394A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК С РЕБРАМИ И ПОЛОТНОМ | 1990 |

|

RU1824786C |

| Способ обработки заготовки | 1988 |

|

SU1673310A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2401174C2 |

| Способ изготовления тройника | 2018 |

|

RU2696120C1 |

| Штамп для закрытой объемной штамповки высокопластичных материалов | 1984 |

|

SU1238872A1 |

Авторы

Даты

1980-10-30—Публикация

1978-09-30—Подача