1

Изобретение относится к области обработки металлов давлением и может быть использовано при горячей раскатке колец, применяемых, например, в тракторостроении, сельхоз- 5 Мсшганостроении, автомобилестроении и при производстве колец подшипников, венцовых шестерен, бандажей, различных обечаек и т.д.

Известно устройство для горячей Ю раскатки колец, содержащее установленные в станине привод, приводной и неприводной шпиндели с раскатным инструментом и узел опорных роликов 1. 15

В указанном устройстве с целью обеспечения беззазорной посадки цилиндрических поверхностей инструмента и точной фиксации его в осевом направлении, крепление неприводного 20 валка к элементам станины-осуществлено посредством шлицевой гайки с размещенными в ее пазах лепестками цанги.

Однако, в указанном устройстве 25 приводной наружный валок (инструмент) вместе с шпинделем быть целиком изготовлен из дорогостоящей жаропрочной инструментальной стали, что повышает стоимость устройства 30

и выпускаемой продукции. Инструмент, выполненный составным (бандажированным), не оправдывает себя при горячей раскатке, так как не обеспечивает постоянства натяга бандажа, зазора и стабильности процесса раскатки и качества колец и требует дополнительного технологического припуска на последующую механообработку.

Целью изобретения является повышение точности колец путем компенсации теплового расширения инструмента и обеспечения стабильности процесса раскатки.

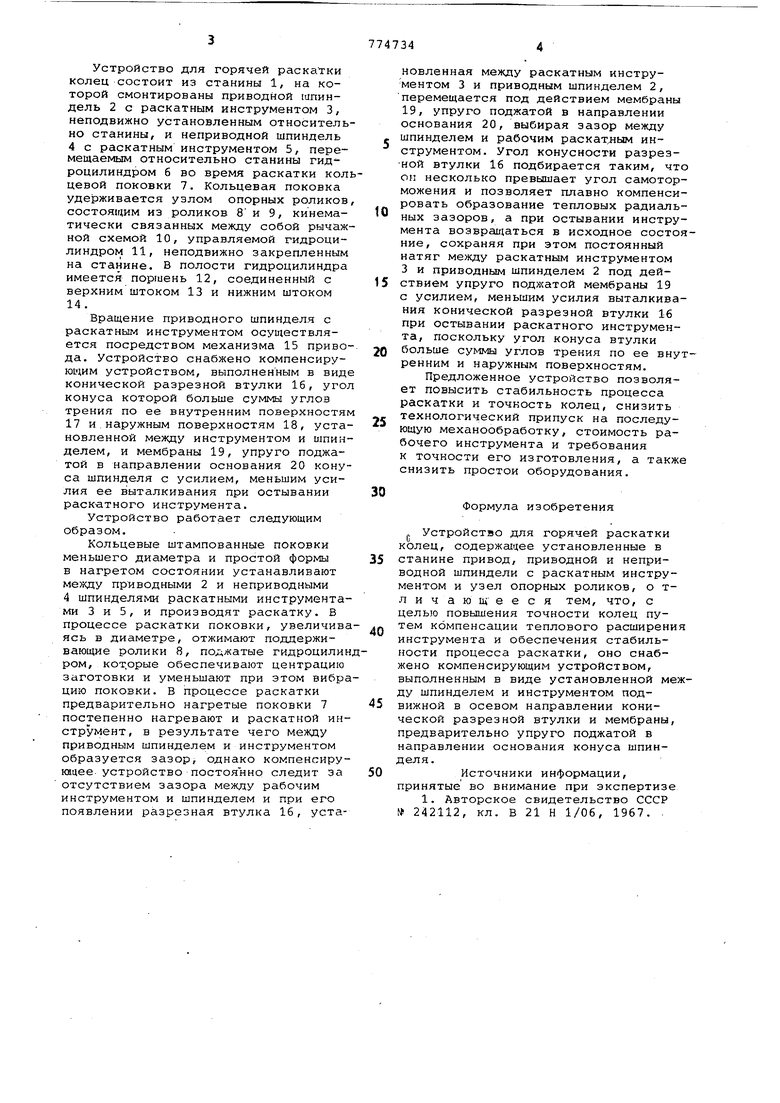

Цель достигается тем, что устройство для горячей раскатки колец снабжено компенсирующим устройством, выполненным в виде установленной мейэду шпинделем и инструментом подвижной в осевом направлении конической разрезной втулки и мембраны, предварительно упруго поджатой в направлении основания конуса шпинделя.

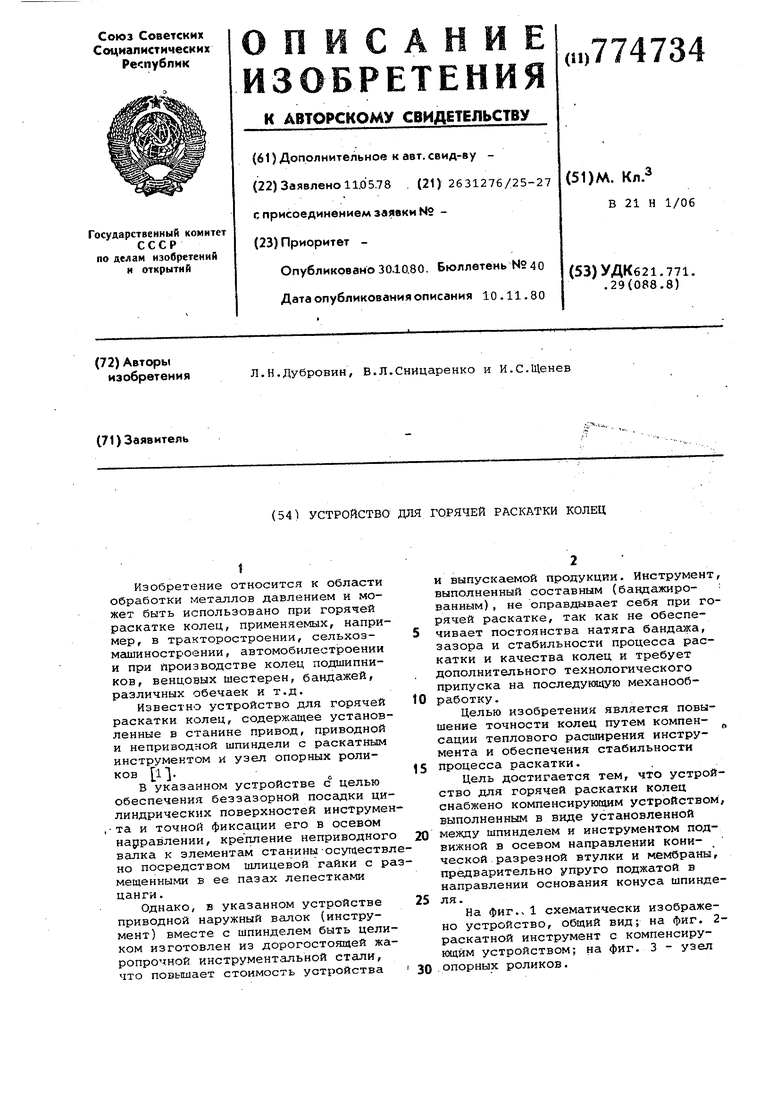

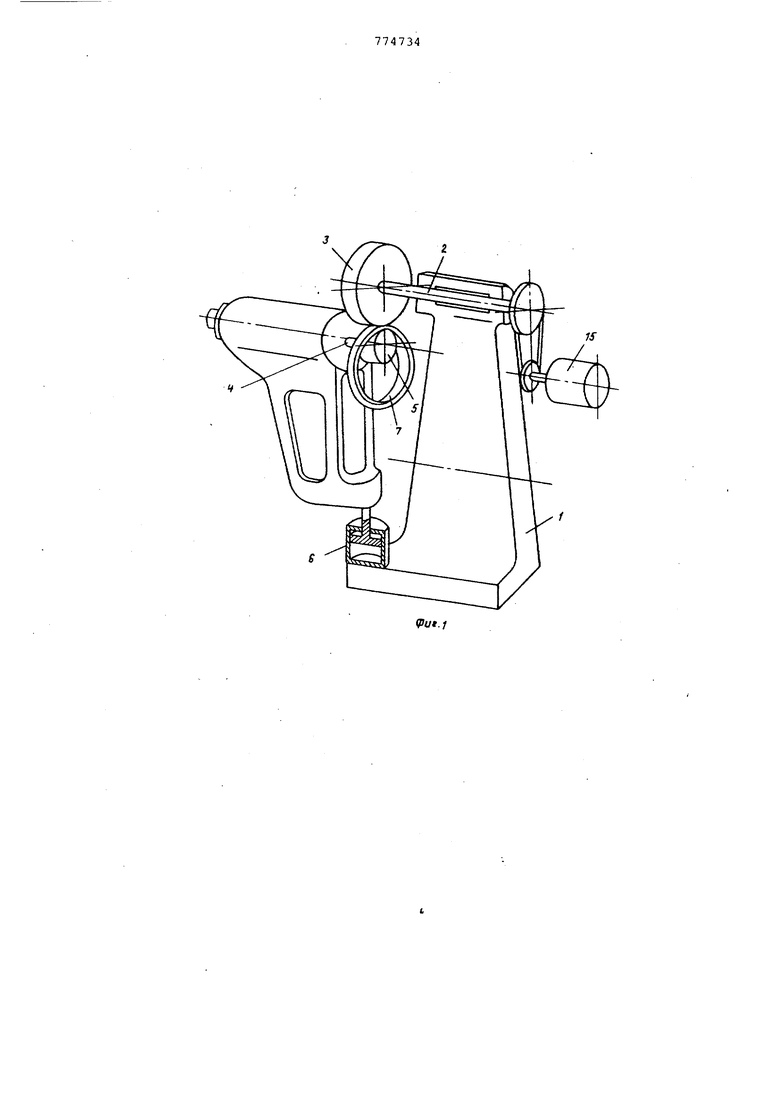

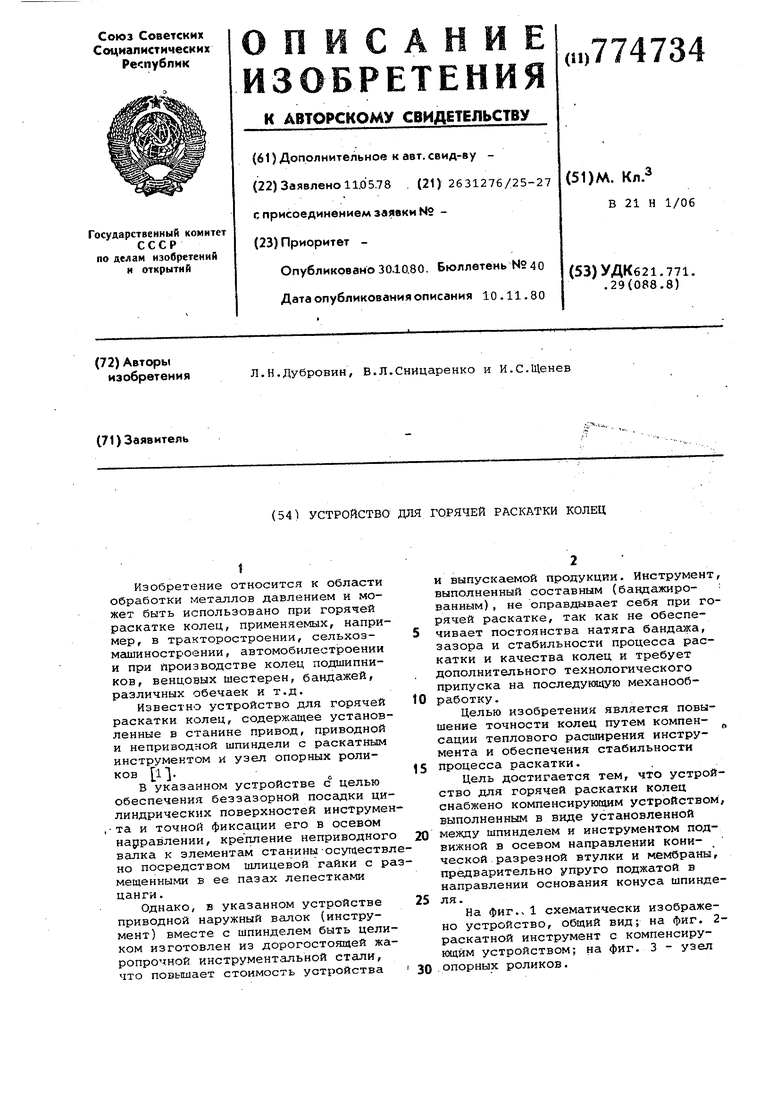

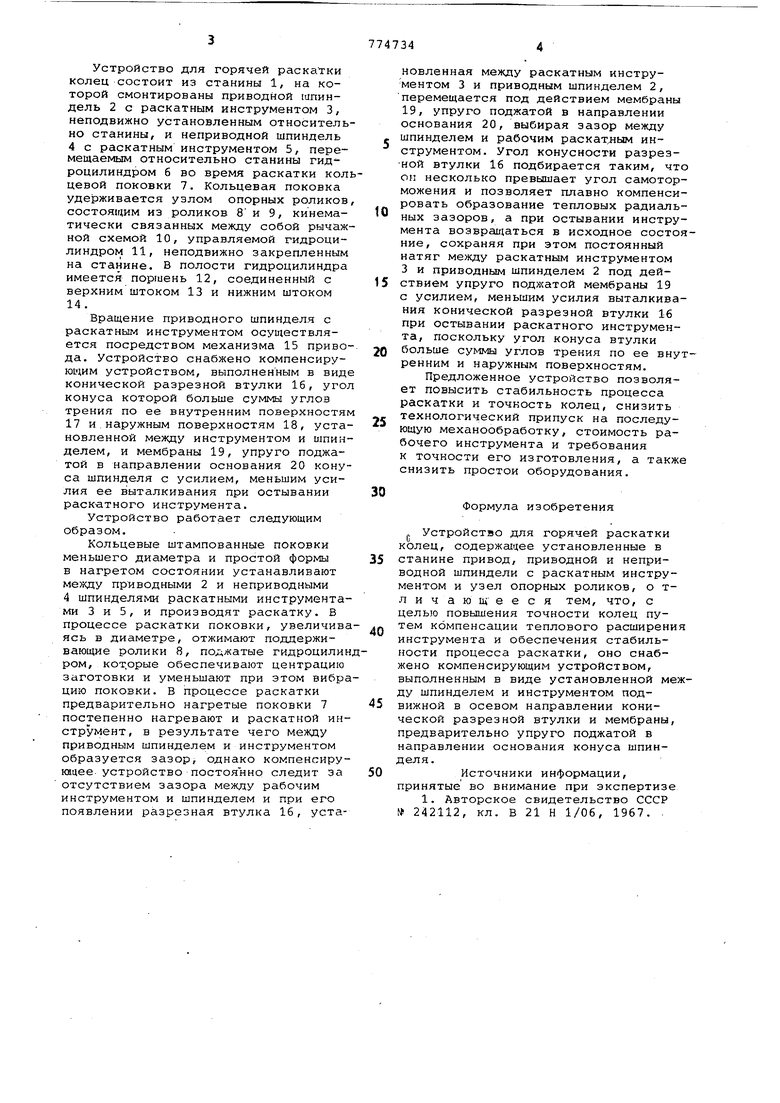

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2раскатной инструмент с компенсирующим устройством; на фиг. 3 - узел .опорных роликов.

Устройство для горячей раскатки колец состоит из станины 1, на которой смонтированы приводной шпиндель 2 с раскатным инструментом 3, неподвижно установленным относительно станины, и неприводной шпиндель

4 с раскатным инструментом 5, перемещаемым относительно станины гидроцилиндром б во время раскатки кольцевой поковки 7. Кольцевая поковка удерживается узлом опорных роликов СОСТОЯ1ЦИМ из роликов 8 и 9, кинематически связанных между собой рычажной схемой 10, управляемой гидроцилиндром 11, неподвижно закрепленным на станине. В полости гидроцилиндра имеется поргиень 12, соединенный с верхним штоком 13 и нижним штоком 14.

Вращение приводного шпинделя с раскатным инструментом осуществляется посредством механизма 15 привода. Устройство снабжено компенсирующим устройством, выполненным в виде конической разрезной втулки 16, угол конуса которой больше суммы углов трения по ее внутренним поверхностям 17 и наружным поверхностям 18, установленной между инструментом и шпинделем, и мембраны 19, упруго поджатой в направлении основания 20 конуса шпинделя с усилием, меньшим усилия ее выталкивания при остывании раскатного инструмента.

Устройство работает следующим образом.

Кольцевые штампованные поковки меньшего диаметра и простой формы в нагретом состоянии устанавливают между приводными 2 и неприводными 4 шпинделями раскатными инструментами 3 и 5, и производят раскатку. В процессе раскатки поковки, увеличиваясь в диаметре, отжимают поддерживающие ролики 8, поджатые гидроцилинром, кот.орые обеспечивают центрацию заготовки и уменьшают при этом вибрацию поковки. В процессе раскатки предварительно нагретые поковки 7 постепенно нагревают и раскатной инструмент, в результате чего между приводным шпинделем и инструментом образуется зазор, однако компенсируКЕцее устройство постоянно следит за отсутствием зазора между рабочим инструментом и шпинделем и при его появлении разрезная втулка 16, установленная между раскатным инструментом 3 и приводным шпинделем 2, перемещается под действием мембраны 19, упруго поджатой в направлении основания 20, выбирая зазор между шпинделем и рабочим раскатным инструментом. Угол конусности разрезной втулки 16 подбирается таким, что он несколько превышает угол самоторможения и позволяет плавно компенсировать образование тепловых радиальных зазоров, а при остывании инструмента возвращаться в исходное состояние, сохраняя при этом постоянный натяг между раскатным инструментом 3 и приводным шпинделем 2 под действием упруго поджатой мембраны 19 с усилием, меньшим усилия выталкивания конической разрезной втулки 16 при остывании раскатного инструмента, поскольку угол конуса втулки больше суммы углов трения по ее внуренним и наружным поверхностям.

Предложенное устройство позволяет повысить стабильность процесса раскатки и точность колец, снизить технологический припуск на последующую механообработку, стоимость рабочего инструмента и требования к точности его изготовления, а также снизить простои оборудования.

Формула изобретения

Устройство для горячей раскатки

С

колец, содержштдее установленные в станине привод, приводной и неприводной шпиндели с раскатным инструментом и узел опорных роликов, о тличающееся тем, что, с целью повышения точности колец путем компенсации теплового расширени инструмента и обеспечения стабильности процесса раскатки, оно снабжено компенсирующим устройством, выполненным в виде установленной меду шпинделем и инструментом подвижной в осевом направлении конической разрезной втулки и мембраны, предварительно упруго поджатой в направлении основания конуса шпинделя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 1 242112, кл. В 21 Н 1/06, 1967.

IS

16

It

2J7

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕРАСКАТНАЯ МАШИНА | 1969 |

|

SU242112A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Устройство для раскатки колец | 1988 |

|

SU1687346A1 |

| СТАНОК ДЛЯ РАСКАТКИ ТРУБ | 2018 |

|

RU2702526C1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МЕТОДОМ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 1994 |

|

RU2082591C1 |

| КОВОЧНО-РАСКАТНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2568403C2 |

| Устройство для торцовой раскатки осесимметричных изделий | 1985 |

|

SU1291260A1 |

| СТАН ДЛЯ РАСКАТКИ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2018 |

|

RU2704365C1 |

| Устройство для раскатки осесимметричных изделий | 1980 |

|

SU860929A1 |

Авторы

Даты

1980-10-30—Публикация

1978-05-11—Подача