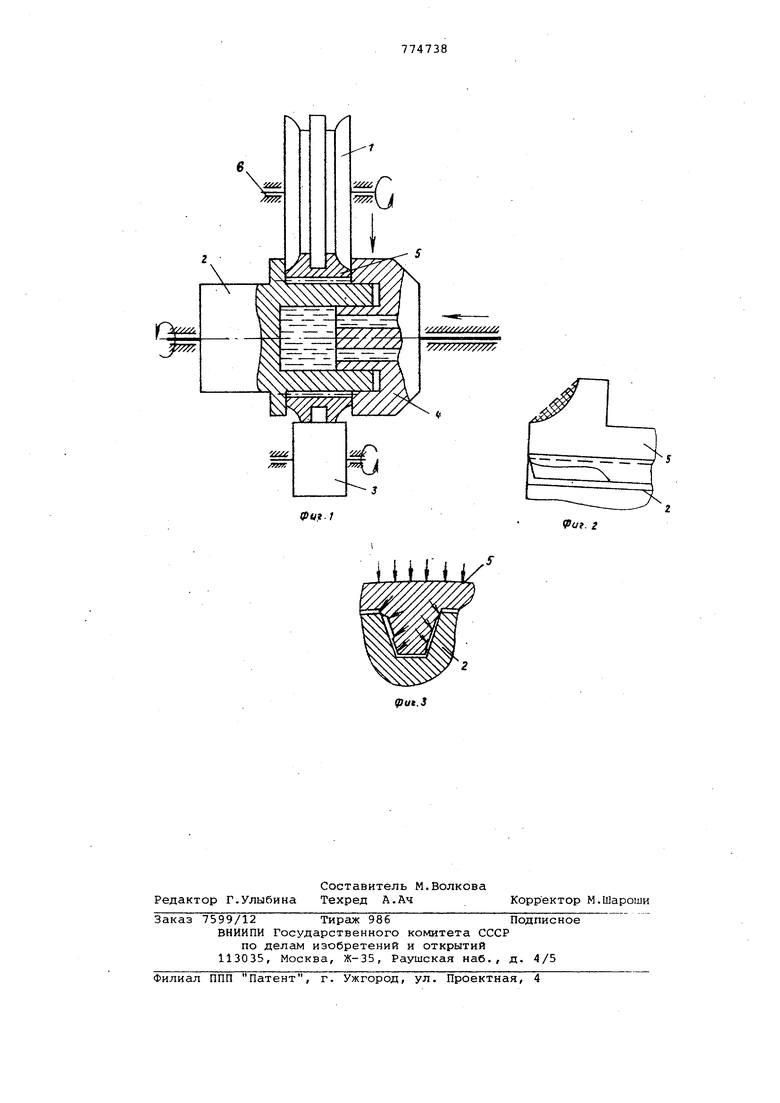

Устройство состоит из профильного валка 1, установленного на опоре -6, служащего для выдавливания металла из торцов нагретой детали в зону износа зубьев, зубчатого калибра 2 для формообразования внутреннего зубчатого профиля, с боковой ребордой и внутренней полостью для охлаждения, обкатывакядего валка 3, прижимы 4 с боковой ребордой, в которой имеются каналы для подвода и отвода охлаждающей жидкости.

Восстановление изношенных зубьев происходит в следующей последовательности: предварительно нагретое до 950%зношенное колесо 5 (например, муфта синхронизатора КП грузовых автомобилей, имеющая наружную выточку для помещения вилки переключения) устанавливают на охлаждаемом зубчатом калибре 2, закрепленном, например, в патроне токарного станка. При этом зубья калибра входят во впадины внутренних зубьев колеса, образуя закрытый калибр для деформируемого металла. Крепеж колеса Осуществляют прижимом 4 с боковой ребордой и двумя каналами, через которые осуществляется подача охлаждающей жидкости во внутреннюю полость калибра 2. При взаимном вращении и радиальном перемещении профильного валка 1 и колеса, профильные выступы (инденторы) валка вдавливаются в нербочие поверхности колеса (фиг. 2), вытесняя металл в зону износа. При 9ТОМ происходит заполнение металлом изношенных участков зубьев колеса и их калибрование (фиг.3). Для равномерного восстановления двух сторон зубьев колеса процесс восстановления осуществляют с реверсированием вращения и обкатыванием наружной поверхности колеса роликом 3. Боковые реборды на зубчатом калибре и прижиме препятствуют вытеканию металла в торцы восстанавливаемой детали. Ввиду незначительных (0,3-0,5 мм) износов

зубьев процесс восстановления длится несколько секунд. После восстановления колеса отключают подачу охлаждающей жидкости и снимают деталь с калибра, зубья которого предварительно смазываются графитовой пастой.

Благодаря своей простоте предлагаемое устройство позволит сэкономить более 20 т качественной сташи в год и высвободить около 10 станков, изготовляющих запасные муфты синхронизаторов КП ГАЗ-53.

Формула изобретения

Устройство для восстановления зубчатых колес, содержащее профильный валок, установленный на опорах с возможностью ргщиешьного перемещения и выполненный по форме наружного желоба восстанавливаемого колеса, дополнительный валок и боковые ограничивающие элементы, отличающееся тем, что, с целью повышения точности восстанавливаемых колес с внутренним зубчатым венцом, один из двух боковых ограничивающих элементов выполнен в виде оправки с внутренней полостью, имеющей зубчатую наружную поверхность, спрофилированную в соответствии с :зосстанавливаемым профилем колеса, установленный с возможностью вращения второй элемент выполнен с выступом, в,кодящим во внутреннюю полость первого, со сквозными каналами для подвода охлаждающей жидкости, а профильный валок выполнен с профилирующими выступами на наружной поверхности.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 532442, кл. В 21 Н 5/02, 1976.

2.Авторское свидетельство СССР № 336067, кл. В 21 Н 1/06, 29.10.69 (прототип).

1

. г

UIJJJ/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Устройство для восстановления зубчатых колес | 1990 |

|

SU1773658A1 |

| Устройство для восстановления зубчатых колес с внутренними зубьями | 1988 |

|

SU1641495A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1984 |

|

SU1235604A1 |

| Устройство для восстановления деталей типа шестерен гидронасосов | 1981 |

|

SU967643A1 |

| Способ восстановления зубчатых колес | 1980 |

|

SU946758A1 |

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| Устройство для восстановления зубчатых колес | 1980 |

|

SU963654A1 |

| Способ восстановления зубчатых колес и устройство для его осуществления | 1982 |

|

SU1055577A1 |

| Устройство для восстановления шестерен способом горячей накатки | 1983 |

|

SU1109231A2 |

Авторы

Даты

1980-10-30—Публикация

1976-04-28—Подача