Изобретение относится к обработке металлов давлением и может быть использовано для восстановления зубчатых колес с внутренними зубьями.

Цель изобретения - повышение качества восстановления и производитсяьмо- сти обработки.

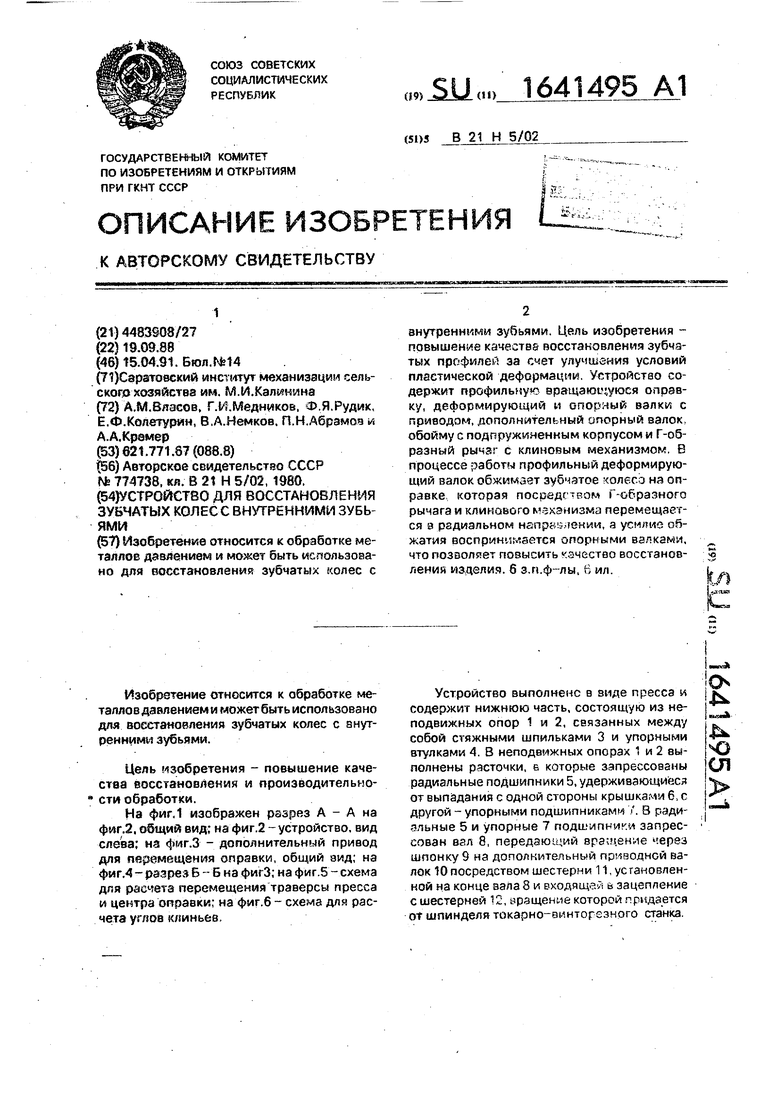

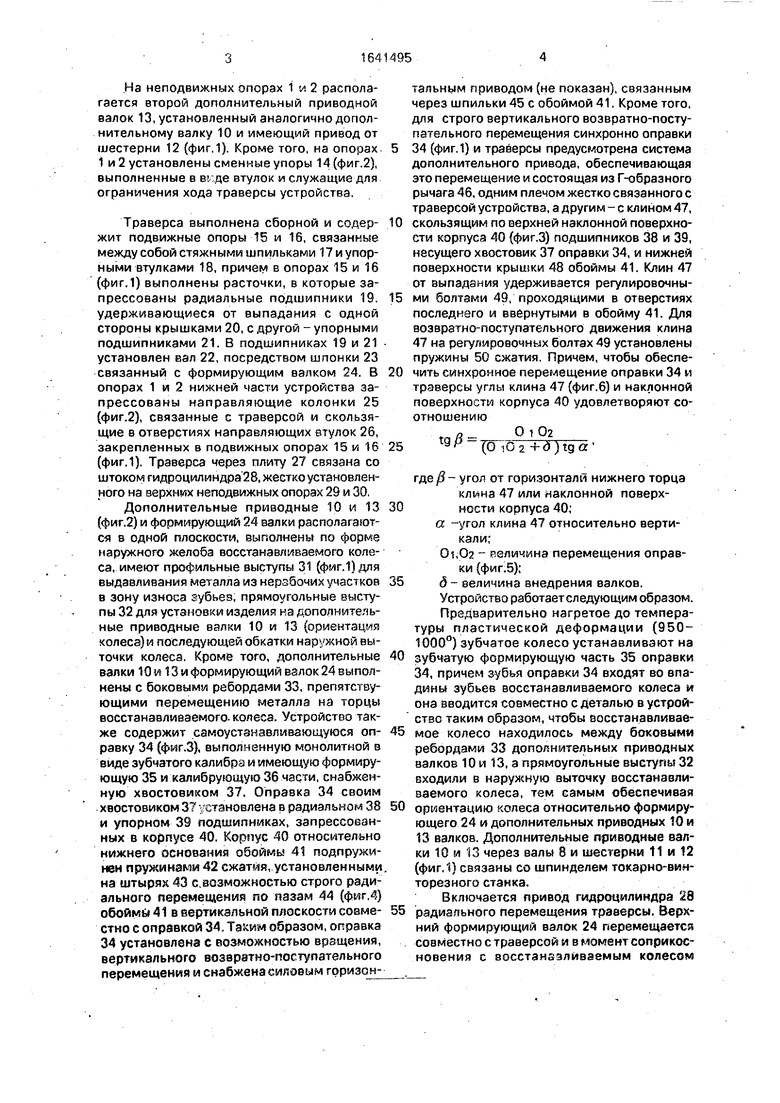

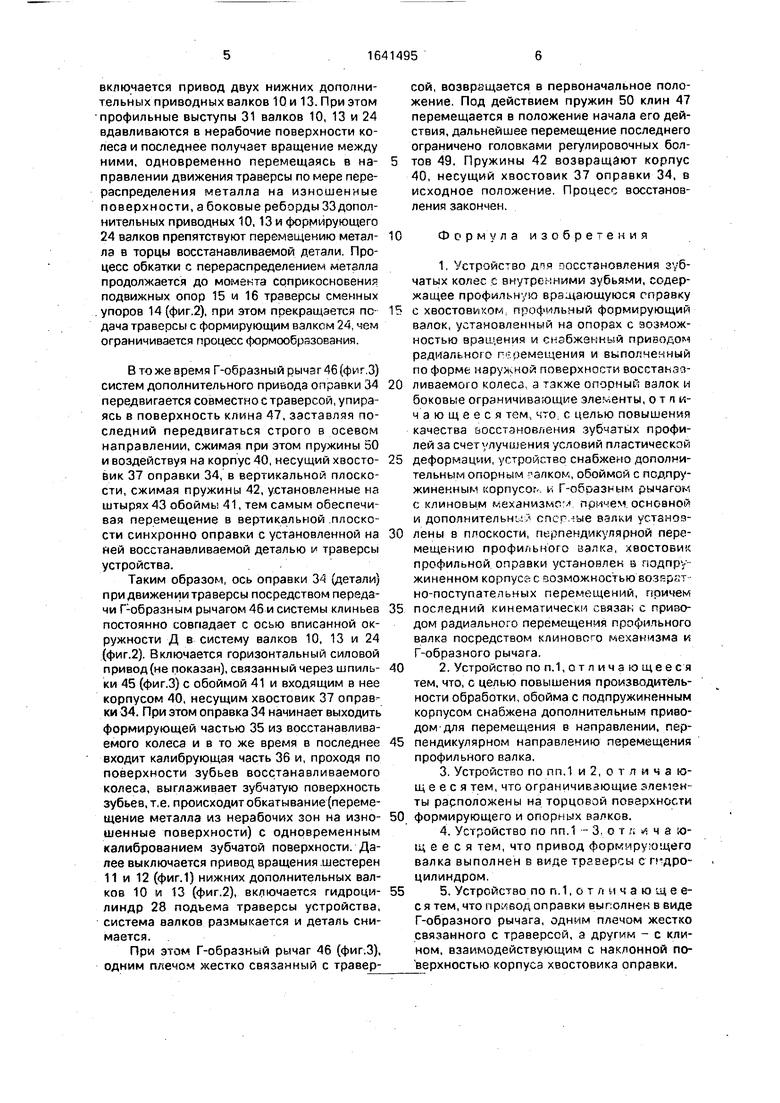

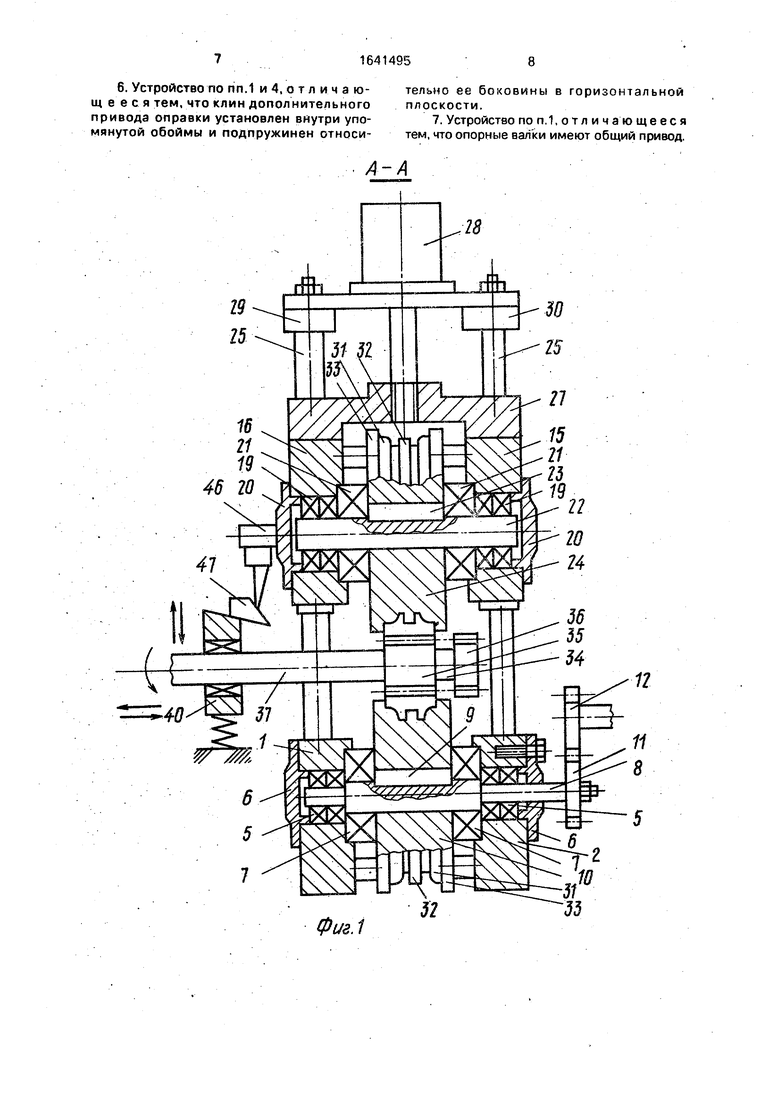

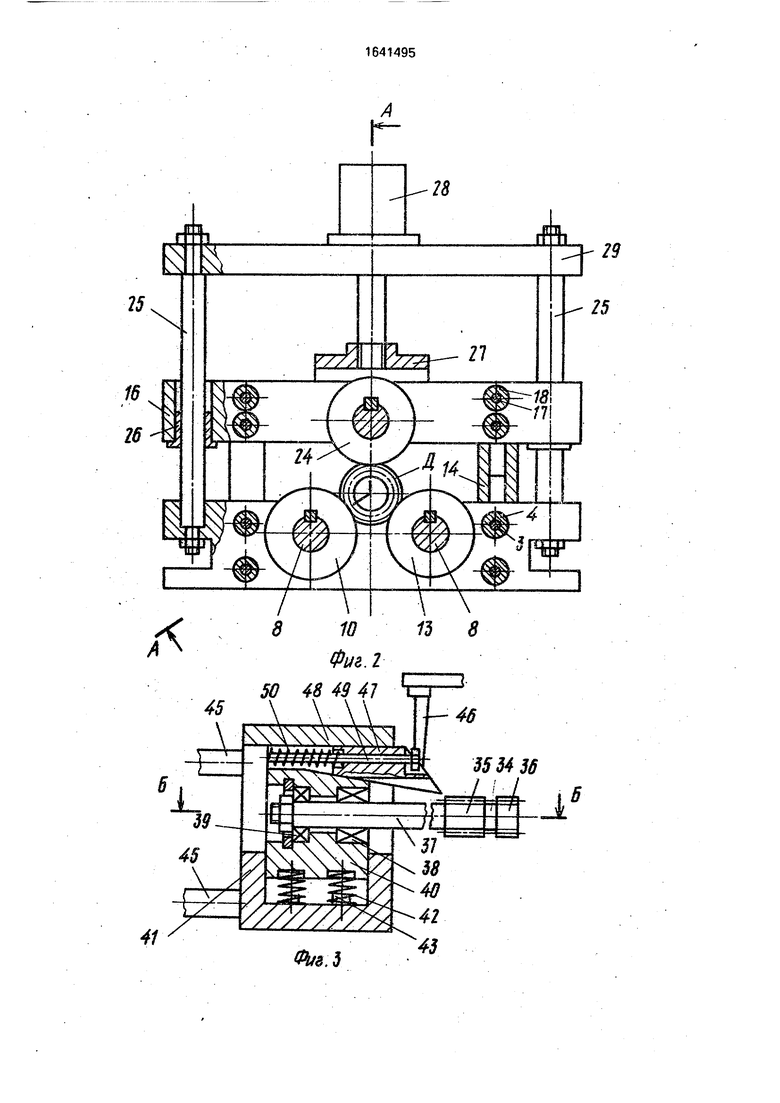

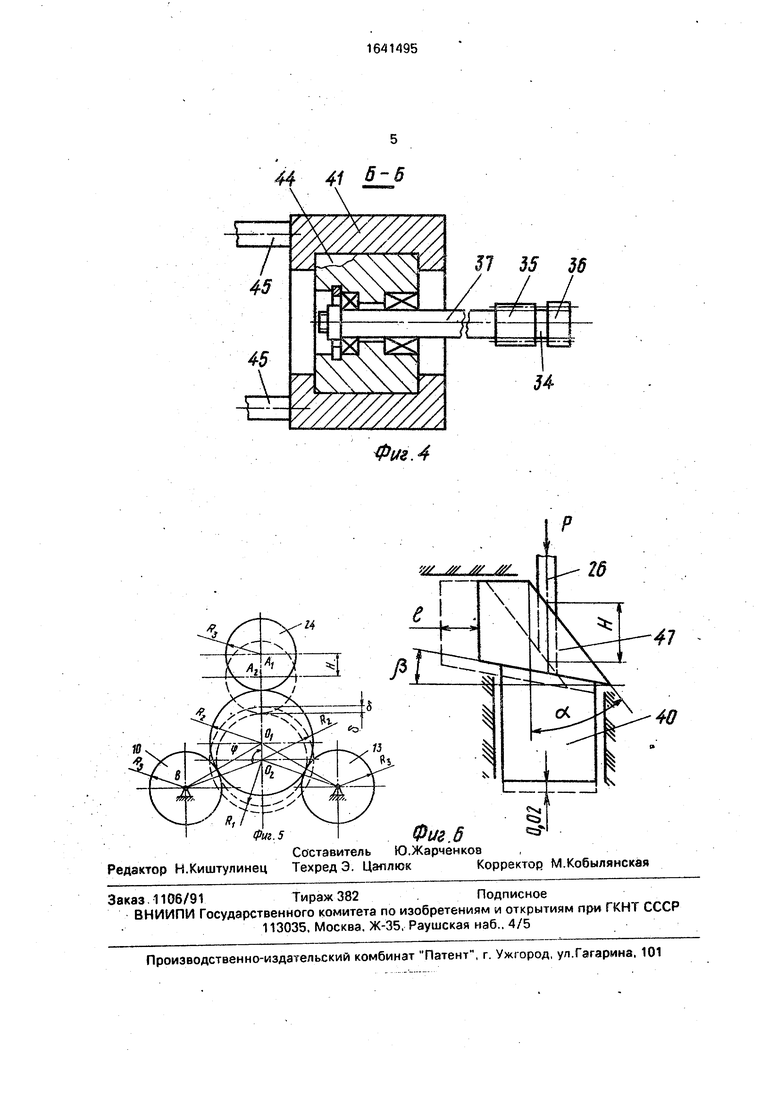

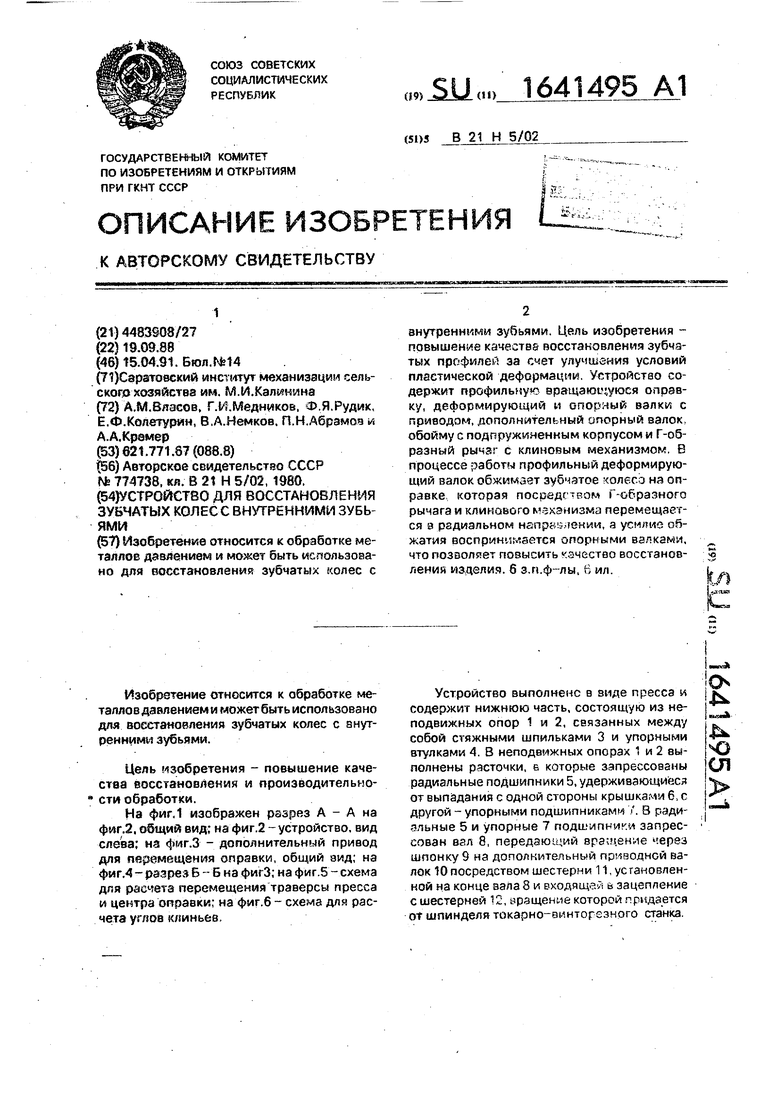

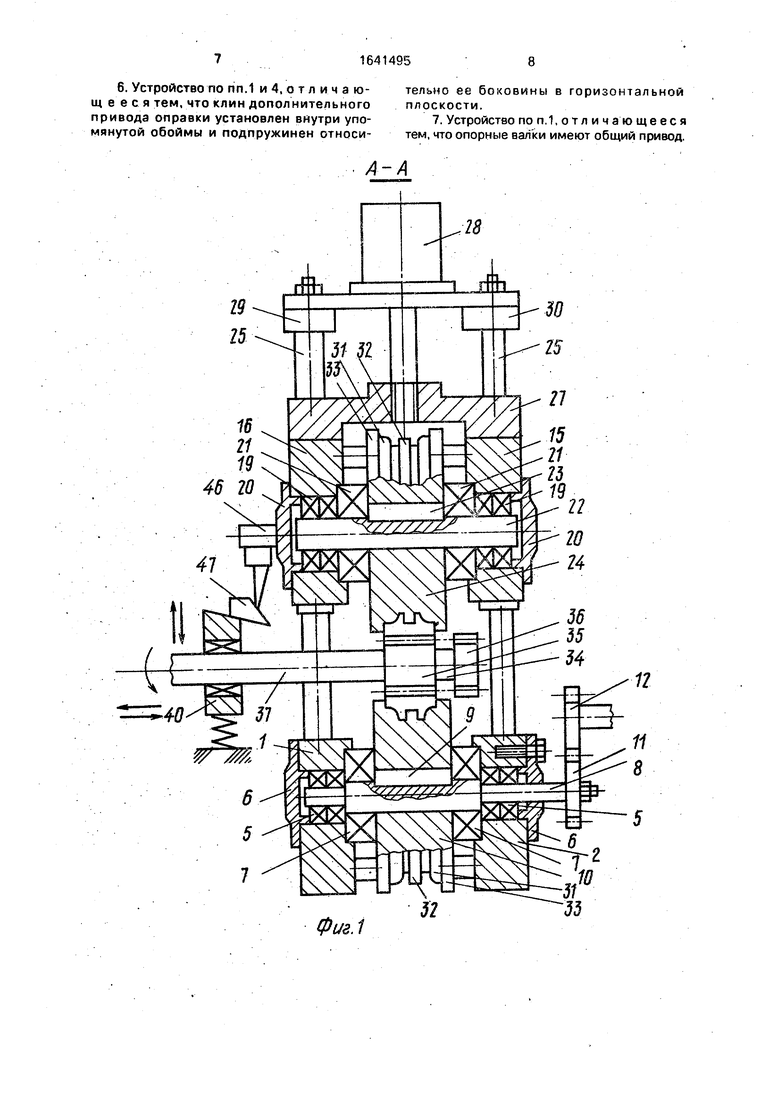

На фиг,1 изображен разрез А - А на фиг.2. общий вид; на фиг.2 - устройство, вид слева; на фиг.З - дополнительный привод для перемещения оправки, общий вид; на фиг.4 - рззрвч Б -- Б на фиг 3; на фиг.5 - схема для расчета перемещения траверсы пресса и центра оправки; на фиг.б - схема для расчета углов клиньев.

Устройство выполнено в виде пресса и содержит нижнюю часть, состоящую из неподвижных опор 1 и 2, связанных между собой стяжными шпильками 3 и упорными втулками 4. В неподвижных опорах 1 и 2 выполнены расточки, е которые запрессованы радиальные подшипники 5, удерживающиеся от выпадания с одной стороны крышками 6, с другой - упорными подшипниками . В радиальные 5 и упорные 7 подшипники запрессован вал 8, передающий вращение шпонку 9 на дополнительный прмаоднсй валок 10 посредством шестерни 11, установленной на конце вала 8 и входящей ь зацепление с шестерней 12, вращение которой придается от шпинделя токарно-винтогсзного станка

|

О &

&А

Ъь

о ел

На неподвижных опорах 1 и 2 располагается второй дополнительный приводной валок 13, установленный аналогично дополнительному валку 10 и имеющий привод от шестерни 12 (фиг,1). Кроме того, на опорах 1 и 2 установлены сменные упоры 14 (фиг.2), выполненные в BI де втулок и служащие для ограничения хода траверсы устройства.

Траверса выполнена сборной и содер- жит подвижные опоры 15 и 16, связанные между собой стяжными шпильками 17 и упорными втулками 18, причем в опорах 15 и 16 (фиг.1) выполнены расточки, в которые запрессованы радиальные подшипники 19. удерживающиеся от выпадания с одной стороны крышками 20, с другой - упорными подшипниками 21. В подшипниках 19 и 21 установлен вал 22, посредством шпонки 23 связанный с формирующим валком 24. В опорах 1 и 2 нижней части устройства запрессованы направляющие колонки 25 (фиг.2), связанные с траверсой м скользящие в отверстиях направляющих втулок 26, закрепленных в подвижных опорах 15 и 16 (фиг.1). Траверса через плиту 27 связана со штоком гидроцилиндра 28, жестко установленного на верхних неподвижных опорах 29 и 30.

Дополнительные приводные 10 и 13 (фиг.2) и формирующий 24 валки располагаются в одной плоскости, выполнены по форме наружного желоба восстанавливаемого колеса, имеют профильные выступы 31 (фмг.1) для выдавливания металла из нерабочих участков в зону износа зубьев, прямоугольные выступы 32 для установки изделия на дополнительные приводные валкм 10 и 13 (ориентация колеса)м последующей обкатки наружной выточки колеса. Кроме того, дополнительные валки 10 v 13 и формирующий валок 24 выполнены с боковыми ребордами 33, препятствующими перемещению металла на торцы восстанавливаемого, колеса. Устройство также содержит самоустзиавливающуюся оп- равку 34 (фиг.З), выполненную монолитной в виде зубчатого калибра и имеющую формирующую 35 и калибрующую 36 части, снабженную хвостовиком 37. Оправка 34 своим хвостовиком 37 остановлена в радиальном 38 и упорном 39 подшипниках, запрессованных в корпусе 40. Корпус 40 относительно нижнего основания обоймы 41 подпружинен пружинами42 сжатая, установленными на штырях 43 с, возможностью строго радиального перемещения по пазам 44 (фиг.4) обоймы 41 в вертикальной плоскости соаме- стно с оправкой 34, Таким образом, оправка 34 установлена с возможностью вращения, вертикального возвратно-поступательного перемещения м снабжена силовым i PPM3° i

тэльным приводом (не показан), связанным через шпильки 45 с обоймой 41, Кроме того, для строго вертикального возвратно-поступательного перемещения синхронно оправки 34 (фиг. 1) и траверсы предусмотрена система дополнительного привода, обеспечивающая это перемещение и состоящая из Г-образного рычага 46, одним плечом жестко связанного с траверсой устройства, а другим - с клином 47, скользящим по верхней наклонной поверхности корпуса 40 (фиг.З) подшипников 38 и 39, несущего хвостовик 37 оправки 34, и нижней поверхности крышки 48 обоймы 41. Клин 47 от выпадания удерживается регулировочными болтами 49, проходящими в отверстиях последнего и ввернутыми в обойму 41. Для возвратно-поступательного движения клина 47 на регулировочных болтах 49 установлены пружины 50 сжатия. Причем, чтобы обеспечить синхронное перемещение оправки 34 и траверсы углы клина 47 (фиг.6) и наклонной поверхности корпуса 40 удовлетворяют соотношению

tgЈ

О 1 02

{Ol02 +d)tga

где/5- угол от горизонтали нижнего торца 47 или наклонной поверхности корпуса 40;

а -угол клмна 47 относительно вертикали;

Ot,02 - величина перемещения оправки (фиг.5);

6 - величина внедрения валков.

Устройство работает следующим образом.

Предварительно нагретое до температуры пластической деформации (950- 1000°) зубчатое колесо устанавливают на зубчатую формирующую часть 35 оправки 34, причем зубья оправки 34 входят во впадины зубьев восстанавливаемого колеса и она вводится совместно с деталью в устройство таким образом, чтобы восстанавливаемое колесо находилось между боковыми ребордами 33 дополнительных приводных валков 10 и 13, а прямоугольные выступы 32 входили в наружную выточку восстанавливаемого колеса, тем самым обеспечивая ориентацию колеса относительно формирующего 24 и дополнительных приводных 10 и 13 валков. Дополнительные приводные валки 10 и 13 через валы 8 и шестерки 11 и 12 (фиг,1) связаны со шпинделем токарно-вин- торезного станка.

Включается привод гидроцилиндра 28 радиального перемещения траверсы. Верхний формирующий валок 24 перемещается совместно с траверсой и в момент соприкосновения с восстанавливаемым колесом

включается привод двух нижних дополнительных приводных валков 10 и 13. При этом профильные выступы 31 валков 10, 13 и 24 вдавливаются в нерабочие поверхности колеса и последнее получает вращение между ними, одновременно перемещаясь в на- правлении движения траверсы по мере перераспределения металла на изношенные поверхности, а боковые реборды 33дополнительных приводных 10,13 и формирующего 24 валков препятствуют перемещению метал- ла в торцы восстанавливаемой детали. Процесс обкатки с перераспределением металла продолжается до момента соприкосновения подвижных опор 15 и 16 траверсы сменных упоров 14 (фиг.2), при этом прекращается по дача траверсы с формирующим валком 24, чем ограничивается процесс формообразования.

В то же время Г-образный рычаг 46 (фиг 3) систем дополнительного привода оправки 34 передвигается совместно с траверсой, упираясь в поверхность клина 47, заставляя последний передвигаться строго в осевом направлении, сжимая при этом пружины 50 и воздействуя на корпус 40, несущий хвосто- вик 37 оправки 34, в вертикальной плоскости, сжимая пружины 42, установленные на штырях 43 обоймы 41, тем самым обеспечивая перемещение в вертикальной плоскости синхронно оправки с установленной на ней восстанавливаемой деталью v траверсы устройства.

Таким образом, ось оправки 34 (детали) при движении траверсы посредством передачи Г-образным рычагом 46 и системы клиньев постоянно совпадает с осью вписанной окружности Д в систему валков 10, 13 и 24 (фиг.2). Включается горизонтальный силовой привод (не показан), связанный через шпиль- ки 45 (фиг.З) с обоймой 41 и входящим в нее корпусом 40, несущим хвостовик 37 оправки 34. При этом оправка 34 начинает выходить формирующей частью 35 из восстанавливаемого колеса и в то же время в последнее входит калибрующая часть 36 и, проходя по поверхности зубьев восстанавливаемого колеса, выглаживает зубчатую поверхность зубьев, т.е. происходит обкатывание (перемещение металла из нерабочих зон на изно- шенные поверхности) с одновременным калиброванием зубчатой поверхности. Далее выключается привод вращения шестерен 11 и 12 (фиг.1) нижних дополнительных валков 10 и 13 (фиг.2), включается гидроцм- линдр 28 подъема траверсы устройства, система валков размыкается и деталь снимается.

При этом Г-образный рычаг 46 (фиг.З), одним плечом жестко связанный с траверсой, возвращается в первоначальное положение. Под действием пружин 50 клин 47 перемещается в положение начала его действия, дальнейшее перемещение последнего ограничено головками регулировочных болтов 49. Пружины 42 возвращают корпус 40, несущий хвостовик 37 оправки 34, в исходное положение. Процесс восстановления закончен.

Формула изобретения

1.Устройство -юсстановления зубчатых колес с внутренними зубьями, содержащее профильную вращающуюся справку с хвостовиком профильный формирующий валок, установленный на опорах с эозмож- ностью вращенич и снабженный приводом радиальною перемещения и выполчечный по форме наружной поверхности восстанавливаемого колеса а также опоочый валок и боковые ограничивающие элементы, отличающееся том, что с целью повышения качества восстановления зубчатых профилей за счет улучшения условий пластической деформации, устройство снабжено дополнительным опорным алком, обоймой с подпружиненным корпусов- и. Г-обоазным рычагом с клиновым механизмов при - в основной и дополнительна взлш установлены в плоскости, перпендикулярной перемещению профильного валка, хвостовик профильной оправки установлен в подпружиненном корпусе с возможностью но-поступательных перемещений, причем последний кинематически связан, с приводом радиального перемещения профмпьного валка посредством клинового механизма и Г-образного рычага.

2.Устройство по п.1, отличающееся тем, что, с целью повышения производительности обработки, обойма с подпружиненным корпусом снабжена дополнительным приводом для перемещения в направлении, перпендикулярном направлению перемещения профильного валка.

3.Устройство по пп.1 и 2, о т пинающееся тем, что ограничивающие элементы расположены на торцовой поверхности формирующего и опорных валков.

4.Устройство по пп.1 - 3 огорчающееся тем, что привод формирующего валка выполнен в виде траверсы с Р дро- цилиндром.

5.Устройство по п. 1, о т л и ч а ю 1Д е е- с я тем, что привод оправки выг олнек в виде Г-образного рычага, одним плечом жестко связанного с траверсой, а другим - с клином, взаимодействующим с наклонной поверхностью корпуса хвостовика оправки.

6. Устройство по пп.1 и 4, отличающее с я тем, что клин дополнительного привода оправки установлен внутри упомянутой обоймы и подпружинен относительно ее боковины в горизонтальной плоскости.

7. Устройство поп 1,отличающееся тем, что опорные валки имеют общий привод

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКАТКИ ГИБКИХ КОЛЕС ВОЛНОВОЙ ПЕРЕДАЧИ | 1993 |

|

RU2063289C1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Машина для изготовления многослойных обечаек из полосы | 1968 |

|

SU296357A1 |

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1690098A2 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Узел траверсы неподвижного валка клети прокатного стана с одним приводным валком | 1987 |

|

SU1443990A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422225C2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для восстановлений зубчатых колес с внутренними зубьями. Цель изобретения - повышение качества восстановления зубчатых профилей за счет улучшения условий пластической деформации. Устройство содержит профильную вращающуюся оправку, деформирующий и опорный валки с приводом, дополнительный опорный валок обойму с подпружиненным корпусом и Г-об- разный рычаг с клиновым механизмом. В процессе работы профильный деформирующий валок обжимает зубчатое чолегз на оправке которая посредгтвом Г-образного рычага и клинового механизма перемещается а радиальном нгпр« мении, а усилие обжатия воспринимается опорными валками, что позволяет повысить ачесгао восстановлений изделия, б з.п.ф-лы, 6 ил.

Фиг.1

А-А

28

. // // s

$N -Ьч СМ М

IN S Oo

44 41 Б-б

Составитель Ю.Жарченков Редактор Н.Киштулинец Техред Э. ЦаялюкКорректор М.Кобылянская

Заказ 1106/91Тираж 382Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

34

Фиг.4

Фиг.б

| Устройство для восстановления зубчатых колес | 1976 |

|

SU774738A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-15—Публикация

1988-09-19—Подача