(5) СПОСОБ ВОССТАНОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Способ восстановления профиля зубьев зубчатых колес | 1977 |

|

SU670365A1 |

| Долбяк и способ его использования для восстановления зубчатых колес | 1981 |

|

SU973283A1 |

| Способ восстановления профиля зубьев зубчатых колес | 1978 |

|

SU685401A2 |

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

| Способ прокатки цилиндрических зубчатых колес | 1977 |

|

SU743764A1 |

| Инструмент для накатки зубчатыхКОлЕС | 1979 |

|

SU841746A1 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

Изобретение относится к обработке металлов давлением и .может быть использовайо при восстановлении профилей изношенных зубьев конических зубчатых колес.

Известен способ восстановления зубчатых колес, согласно которому на предварительно утоненный зубчатый венец напрессовывают полую цилиндрическую обечайку 1

Недостатком данного способа является невозможность восстановления конических колес и технологические сложности, возникающие при обработ, ке колес малого модуля .Наиболее близким к предлагаемому является способ восстановления зубьев зубчатых колес, ко;торый предусматривает нагрев зубчатого колеса и последующую обкатку зубьев деформирующим валком с одновременной подачей межд)

зубчатым колесом и деформирующим

валком дополнительного материала валком дчэполь l2l. в виде ленты

Недостатком данного способа является то, что он не обеспечивает прочного сцепления дополнительного материала с восстанавливаемым эубматым колесом. Кроме того, вследствие неравного износа зубьев восстанав10ливаемых деталей проката ленты с од;ним и тем же усилием не может оЬеспечить равнопрочного сцепления ленты с профилем изношенных зубьев, в результате накатанный слой имеет

15 различные физико-механические свойства, что существенно снижает прочностные и в целом качественные показатели восстановленного колеса.

20

Цель изобретения - повышение качества обрабатываемых колес и расширение номенклатуры обрабатываемых изделий.

Прставлениая цеЛь достигается тем, что в способе восстановления зубчатых колес, при котором зубчатое колесо, соединенное с дополнительным материалом, деформируют обкаткой профилированным инструментом, в качестве дополнительного материала используют диск с диаметром, равным диаметру торцовой поверхности обрабатываемого колеса, который пере деформированием неразъемно соединяют с торцом обрабатываемого колеса.

Толщину диска выбирают равной 0,10, модуля колеса.

После деформирования колесо подвергают механической обработке.

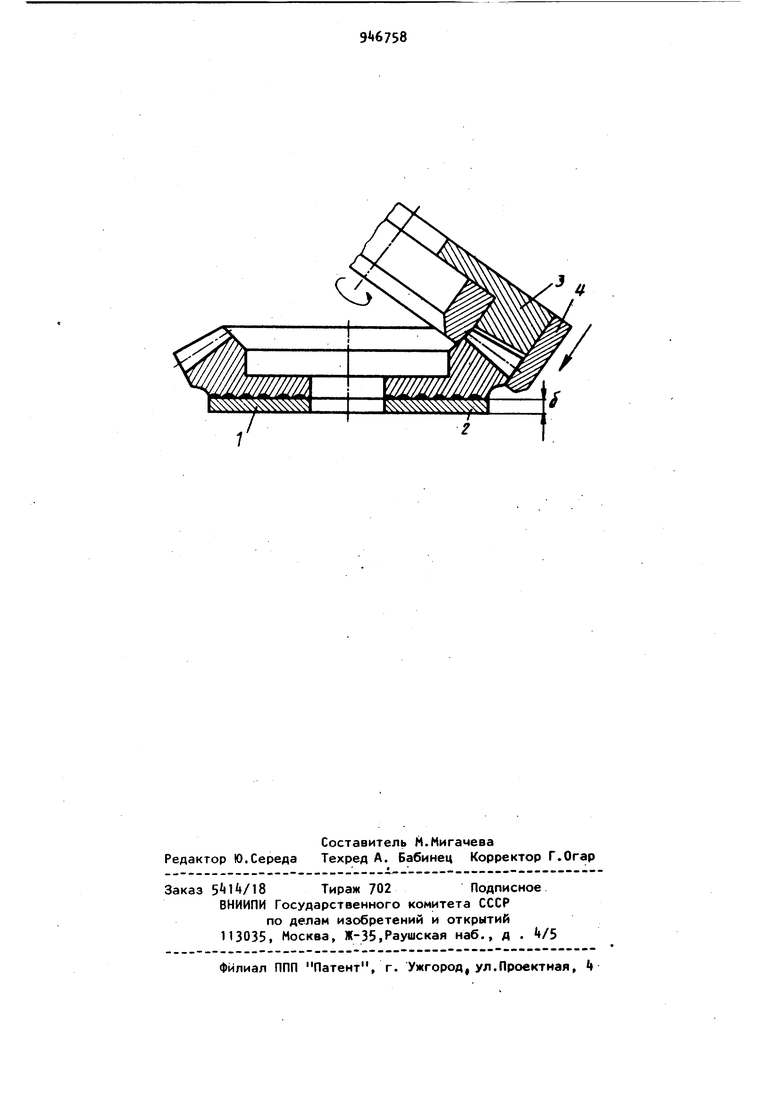

На чертеже показана схема осуществления предлагаемого способа.

К торцовой части обрабатываемого зубчатого колеса. 1, Например, конического,прикладывают дополнительный материал в виде диска 2 с диаметром, равным диаметру торцовой поверхности. Диск и зубчатое колесо жестко соединяют, например посредством то чечной сварки и устанавливают в патрон зубопрокатного станка, на которо производится пластическое деформирование, обкатывание профилей зубьев зубчатым канатником 3 с ребордами 4 и синхронизацией вращения (не показано) . После того, как профиль зубьев сформирован, производят меха-i ническую обработку восстановленного колеса по типовому технологическому процессу.

Толщину диска О выбирали в пределах ( 0,1-0;) W .

При, выборе (f 0,lvn в 70-80 по1являлись черноты на боковых поверх ностях зубьев при их чистовой зубо- обработке. При о 0,4Vri часто имело место перевыполнение зубопрокатного калибра в процессе прокатки и искажение их форм.

Способ осуществляют следующим образом.

Восстанавливаемая ведомая коническая шестерня главной пары заднего моста автомобиля ГАЗ-51 )0, 8,0169, оС 20°, рз- 33-37. Наружный диаметр 323 мм, ширина венца ,5.

Изношенное колесо устанавливают на позицию обработки, нагревают в течение бОс до температуры 1050 С и на

опорный торец у шестерни устанавливают диск толщиной 0, 0,8 мм, 0,i4vn 3,2 мм и 0,25 2,0 мм, а затем присоединяют указанный диск точечной сваркой и обкатывают зубчатым накатным инструментом на станке 528.

Величина осевой подачи инструмента - 1,5 мм/мин.

Таким образом, в результате реализации приведенных операций восстанавленный зубчатый венец ничем не отличается от аналогичного венца ново.го колеса, имеет однородную однослойную структуру с требуемыми физико-механическими свойствами.

Использование предлагаемого способа по сравнению с известным обеспечит повышение качества, прочностных свойств обрабатываемого зубчато го колеса, а также расширение номенклатуры восстанавливаемых колес.

Формула изобретения

3« Способ поп.1,отличающ и и с я тем, что после деформирования колесо подвергают механической обработке.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-30—Публикация

1980-03-20—Подача