I

Изобретение относится к машиностроению и может быть использовано в металлообработке при изготовлении различных деталей вращения, в частности, поршней двигателей внутреннего сгорания.

Известен способ токарной обработки кольцевых канавок с сообщением резцам тангенциальной прямолинейной .или круговой подачи Щ .

Способ имеет следующие недостатки: неравномерность усилий резания, дай-, ствующих от двух противоположных обра батываемых сторон профиля (канавок, углублений);

непроизводительные потери времени при выходе резцов, контактирующих с уже обработанной ими поверхностью;

резец, обрабатывающий обе стороны канавки, после затупления непригоден к дальнейшей работе, так как переточка уменьшает его ширину.

Цель изобретения - повышение качества, чистоты и произЕодительности обра-

ботки, а также увеличение стойкости резцов.

Для этого обработку каждой из боковых сторон обрабатываемой поверхности производят автономными резцами или их лезвиякш, причем объединяют резцы (лезвия) для обработки одноименной стороны разных поверхностей в группу, н, путем перемещения суппорта вдоль оси вращения изделия осуществл5пот во время обработки отвод одной группы резцов от обрабатываемой поверхности при подволе другой группы к противоположной стороне этим же перемещением сзттпорта.

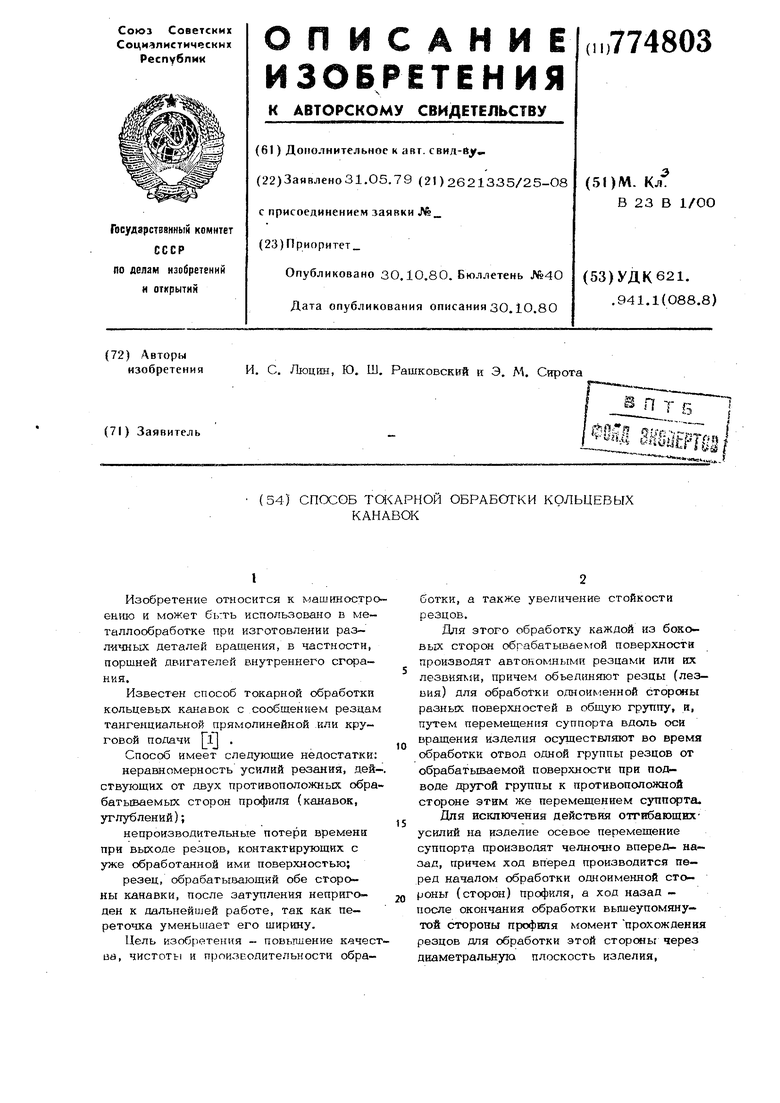

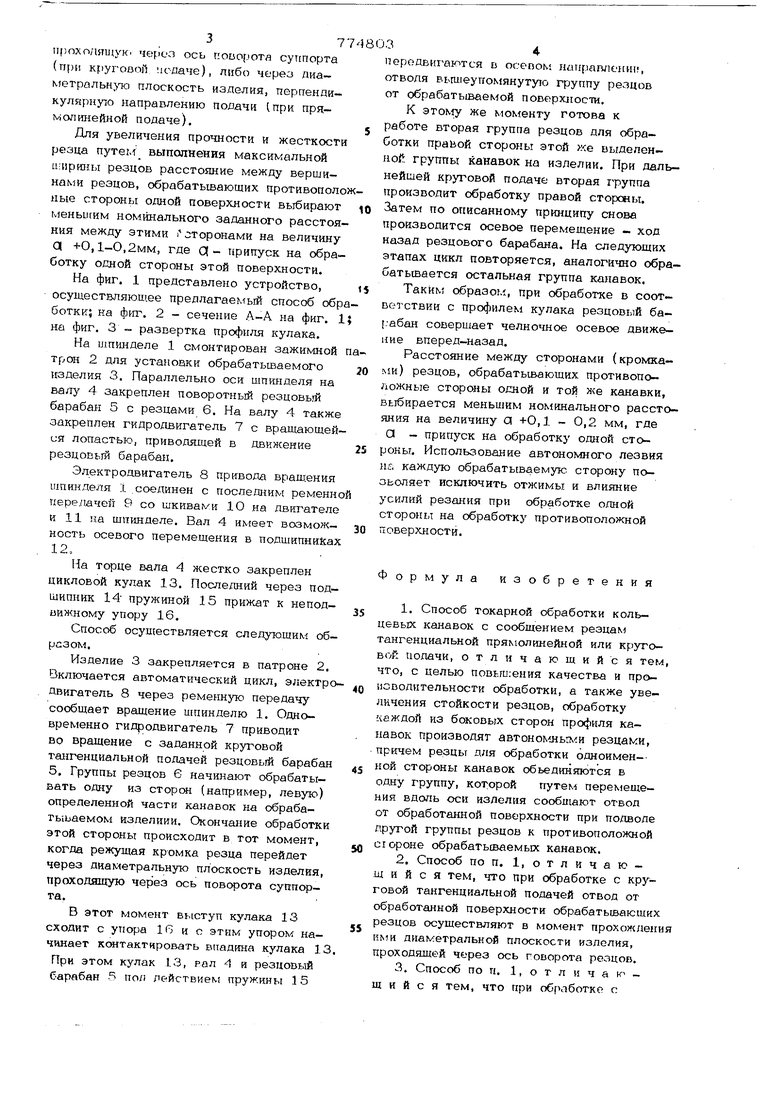

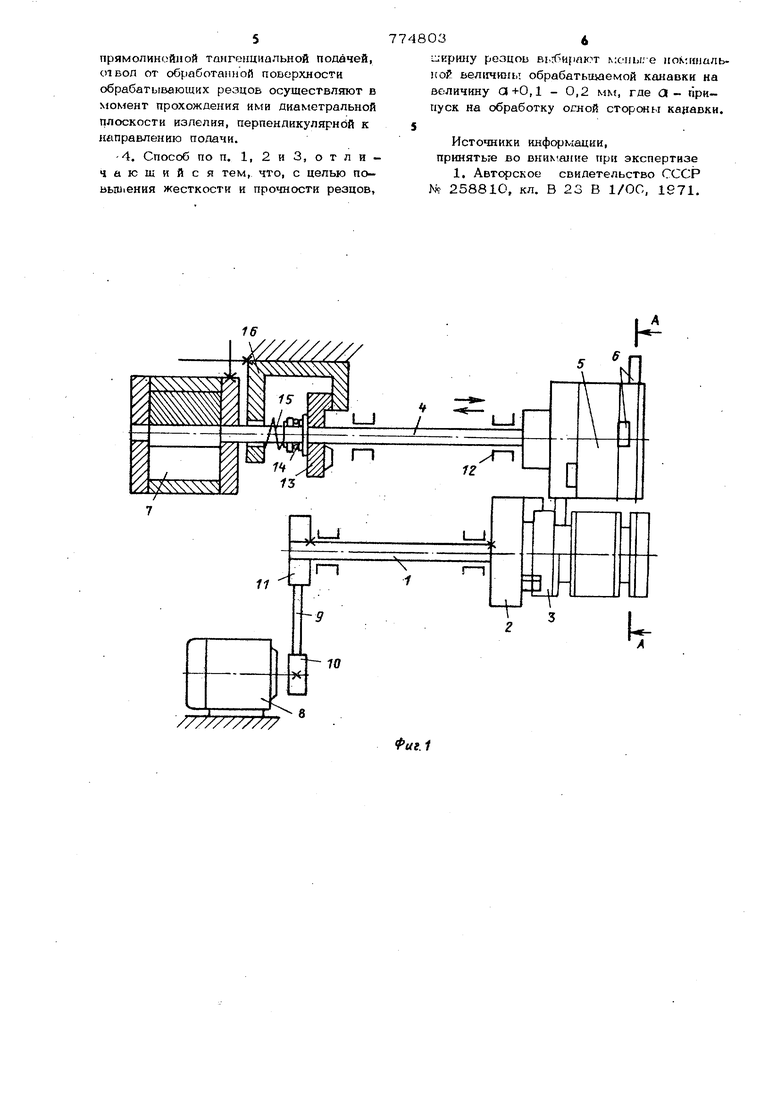

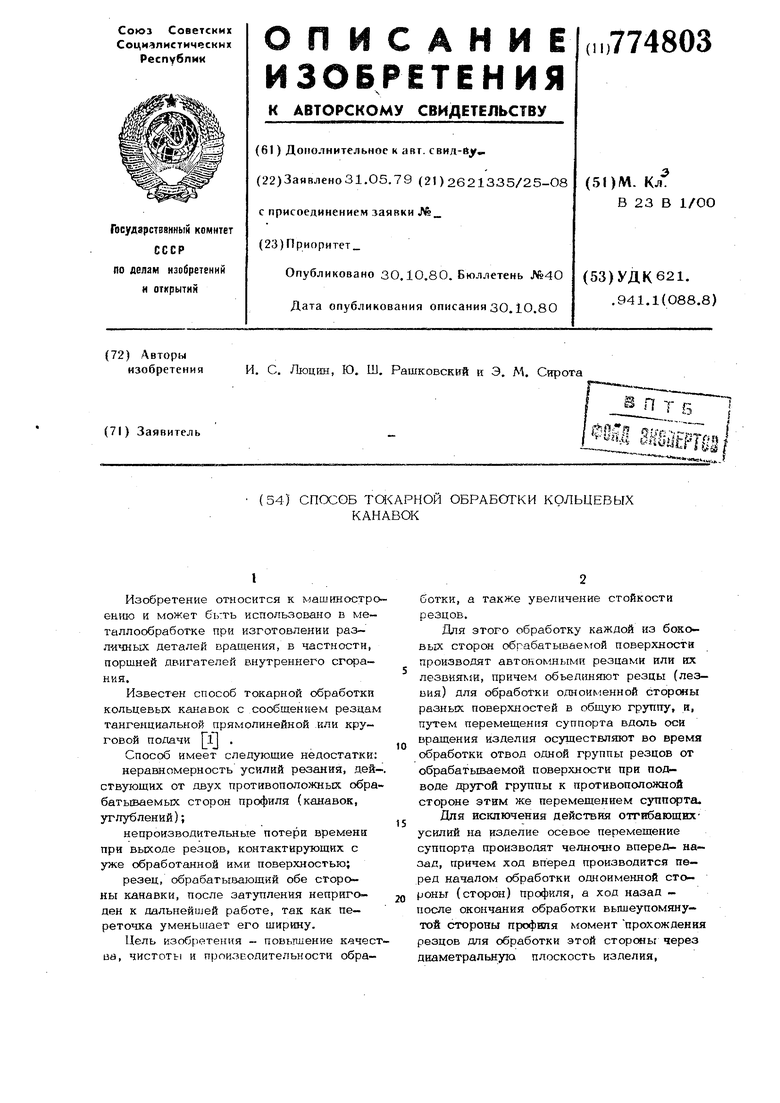

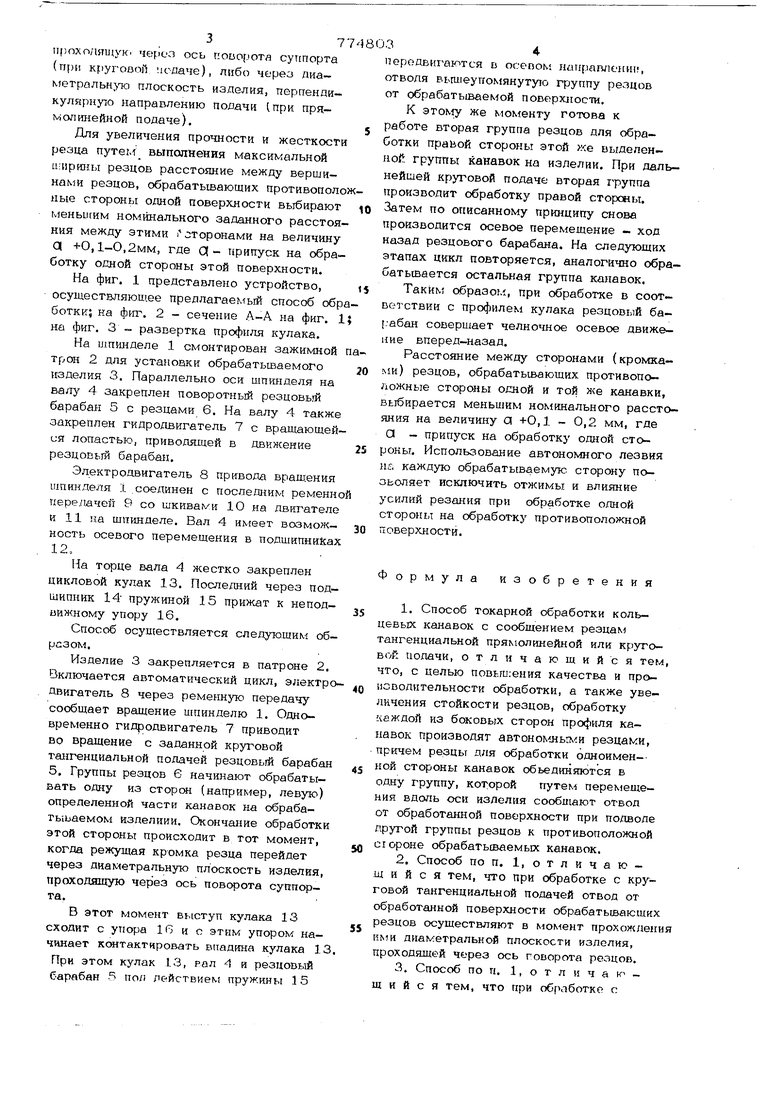

Для исютючения действия отгибающихусилий на изделие осевое перемещение суппорта производят челночно вперед- назад, причем ход вперед производится перед началом обработки одноименной стороны (сторон) профиля, а ход назад после окончания обработки вышеупомянутой стороны профиля момент прохождения резцов для обработки этой стороаы через диаметральну1а плоскость изделия. 11()охо/ит1луК lepCvT ось поворота суппорта ()n KfiyroBofi ;1одаче), либо через диаметральн;уто плоскость изделия, перпендикулярную направлению полачя (при прямолинейной подаче). Для увеличения прочности и жесткости резца nyTei.i выполнения максимальной и;иршпл резцов расстояние между вершинами резцов, обрабатывающих противополо ные стороны одной поверхности выбирают меньшим номинального заданного расстояния между этими сторонами на величину а +0,1-0,2мм, где 0( - припуск на обработку одной стороны этой поверхности. На фиг. 1 представлено устройство, осуществляющее предлагаемый способ обр боткк; на фиг. 2 - сечение А-А на фиг. 1 на фиг. 3 - развертка профиля кулака. На шпинделе 1 смонтирован зaжи vffloй трся 2 для устаноакн обрабатьшаемого изделия 3. Параллельно оси шпинделя на Bajij 4 закреплен поворотный резцовый барабан 5 с резцами 6. На валу 4 также закреплен гидродвигатель 7 с вращающей ся лопастью, приводя1цей в движение резцовый барабан. Электродвигатель 8 привода вращения шпинделя 1 .соединен с послеш им ременн пере/шчей 9 со шкивами 1О на двигателе и 11 на шпинделе. Вал 4 имеет возможность осевого перемещения в подшипниках 12, На торце вала 4 жестко закреплен цикловой кулак 13. Последний через подшипник 14 пружиной 15 прижат к неподвижному упору 16. Способ осуществляется следующим обрезом. Изделие 3 закрепляется в патроне 2. Включается автоматический цикл, электро двигатель 8 через ременную передачу сообщает вращение шпинделю 1. Одновременно гидродвигатель 7 приводит во вращение с заданной круговой тангенциальной подачей резцовый барабан 5. Группы резцов 6 начинают обрабатывать одну из сторон (например, левую) определенной части канавок на обрабатываемом изделиии. Окончание обработки этой стороны происходит в тот момент, когда режущая кромка резца перейдет через диаметральную плоскость изделия, проходящую через ось поворота суапорта. В этот момент выступ кулака 13 сходит с утюра 16 и с этим упором начинает ксжтактировать впадина кулака 13 При этом кулак 1.3, яал 4 и резцовый барабан 5 пол л&йствием пружины 15 ередвитаются в осевом направлсзси , тводя выuieyпo янyтylo группу резцов т обрабатываемой поверхности. К этокту же моменту готова к аботе вторая группа резцов для обраотки правой стороны этой же выделеной группы канавок на изделии. При дальейшей круговой подаче вторая группа роизводит обработку правой стороны. Затем по описанному принципу снова роизводится осевое перемещение - ход азад резцового барабана. На следующих этапах цикл повторяется, аналогично обрабатывается остальная группа канавок. Таким образом, при обработке в соответствии с профилем кулака резцовый ба.абан совершает челночное осевое движение вперед-назад. Расстояние между сторонами (кромками) резцов, обрабатывающих противоположные стороны одной и той же канавки, выбирается меньшим номинального расстояния на величину О +О,1 - 0,2 мм, где Q - припуск на обработку одной стороны. Использование автономного лезвия Не. каждую обрабатываемую, сторону позьоляет исключить отжимы и влияние усилий резания при обработке одной стороны на обработку противоположной иоверхности. Формул изобретения 1.Способ токарной обработки кольцевых канавок с сообщением резцам тангенциальной прямолинейной или круговой подачи, отличающийся тем, что, с целью пов1-.ш;ения качества и происводительности обработки, а также увеличения стойкости резцов, обработку ;йждой из боковых сторон профиля канавок производят автономлыл-ги резцами, причем резцы для обработки одноимен-ной стороны канавок объединяются в одну группу, которой путем перемещения вдоль оси изделия сооблгают отвод от обработанной поверхности при подводе другой группы резцов к противоположной стороне обрабатьшаемых канавок. 2.Способ по п. 1, отличающий с я тем, что при обработке с круговой тангенциальной подачей отвод от обработанной поверхности обрабатывающих резцов осуществляют в момент прохождения диаметральной плоскости изделия, проходящей через ось поворота резцов. 3.Способ по п. 1, о т л и ч а к щ и и с я тем, что при обработке с

прямолинейной тангенциальной подачей, СП БОЛ от обработанной поверхности обрабатывающих резцов осуществляют в момент прохождения ими диаметральной плоскости изделия, перпенликулярной к направлению подачи.

-4. Способ по п. 1, 2 и 3, о т л и чающийся тем, что, с целью повыи1еиия жесткости и прочности резцов.

748036

пикрину резцов вьтбирпют N:oni)ire ноК;имальHOi величины обрабатываемой канавки на величину а+0,1 - 0,2 мм, где а- припуск на обработку осной стороны канавки.

5

Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР NC 258810, кл. В 23 В 1/00, 1671.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ токарной обработки кольцевых канавок | 1981 |

|

SU1013103A1 |

| Алмазно-обточной станок | 1981 |

|

SU1013110A1 |

| Устройство для совмещенной обработки маложестких изделий | 1990 |

|

SU1773702A1 |

| Способ обработки профильных торцовых поверхностей | 1990 |

|

SU1743703A1 |

| Алмазно-обточной станок для обработки поршней | 1980 |

|

SU929335A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Станок для обработки изделий многолезвийным инструментом с круговой подачей | 1990 |

|

SU1764827A1 |

| ТОКАРНЫЙ МНОГОРЕЗЦОВЫЙ СТАНОК | 1967 |

|

SU205495A1 |

| Многошпиндельный токарный станок | 1990 |

|

SU1785828A1 |

Разбертка профиля кулака

fue. 3

Авторы

Даты

1980-10-30—Публикация

1978-05-31—Подача