Изобретение относится к металлообработке, в частности к обработке металлов резанием и поверхностным пластическим деформированием (ППД), и может быть использовано для обработки маложестких изделий с соотношением длины к диаметру более ста.

Известны устройства для совместной обработки резанием и ППД, содержащие резцовую и деформирующие головки, сма- зочно-охлаждающую систему (см. а.с. NfeNs 831583, 977139, 1032669). Недостатком известных устройств является ограниченная длина обработки, которая определяется расстоянием между передними и задними центрами станка.

Известно устройство для совмещенной обработки резанием и ППД, содержащее режущие и деформирующие элементы, которое обеспечивает последовательную обработку отдельных участков изделия, в результате чего осуществляется возможность обработки изделий с отношением их длины к диаметру более тридцати 1.

Недостатком известного устройства является ограничение длины обрабатываемых участков с учетам обеспечения их жесткости, ограничение обрабатываемой длины изделия длиной станины станка, при этом устройство имеет недостаточную производительность из-за необходимости многократного отключения и включения вращения шпинделя и рабочей подачи, раскрепления и закрепления изделия. К недостатку указанного устройства можно отнести и отсутствие средств разделения

Х4 v|

СО XI

о

ю

стружки (или получения стружки скалывания) в случае обработки изделий из вязких материалов, что также сдерживает производительность обработки.

Целью изобретения является устранение указанных недостатков, обеспечение обработки маложестких изделий с отношением длины к диаметру более ста независимо от длины станины станка, повышение производительности устройства,

Указанная цель достигается тем, что в устройстве, содержащем резцовую и деформирующие головки, смонтированные в корпусе, систему СОЖ и механизм подачи с подающими роликами, последние снабжены рабочими элементами формирования стружкораздслительных канавок, а к корпусу через подшипник качения присоединен механизм поддержки с амортизирующими регулируемыми роликами, на рабочей поверхности которых выполнены выступы по профилю стружкоразделительных канавок.

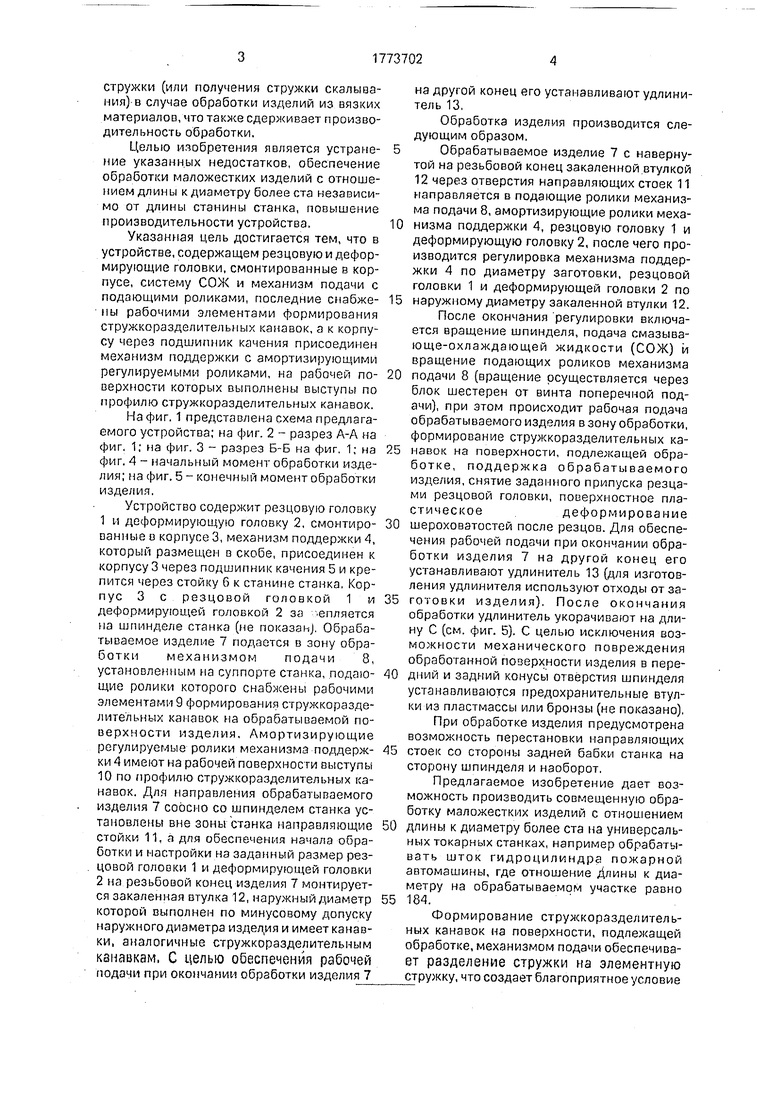

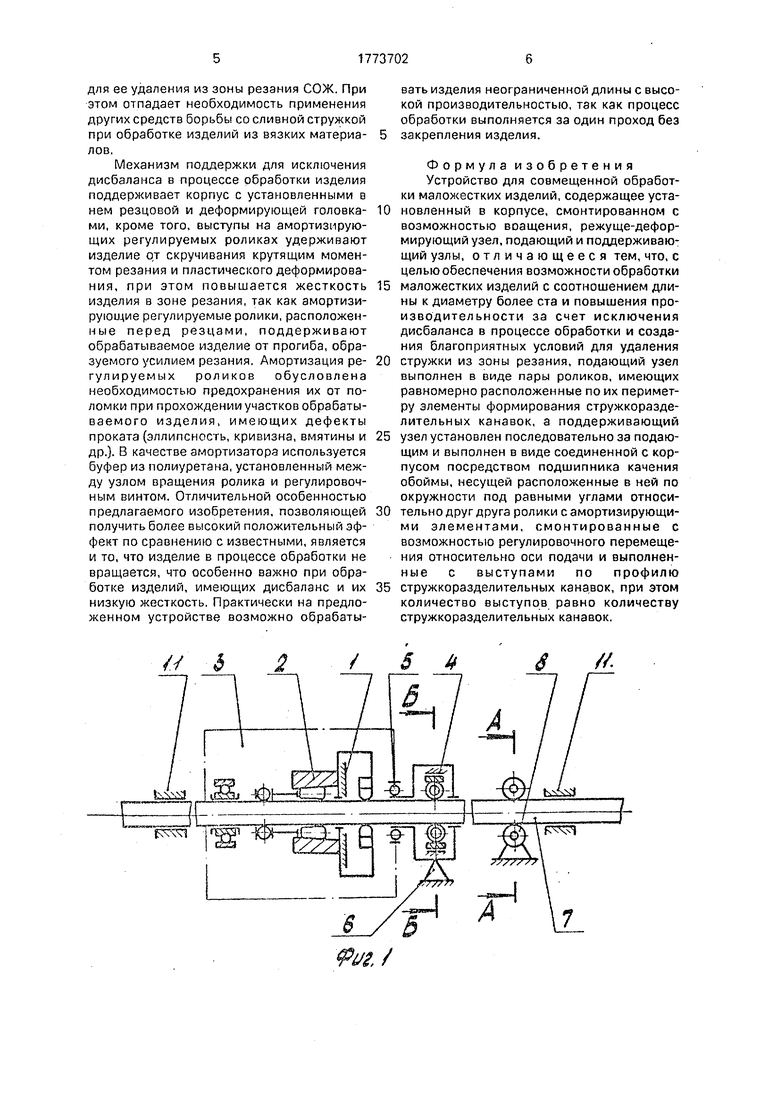

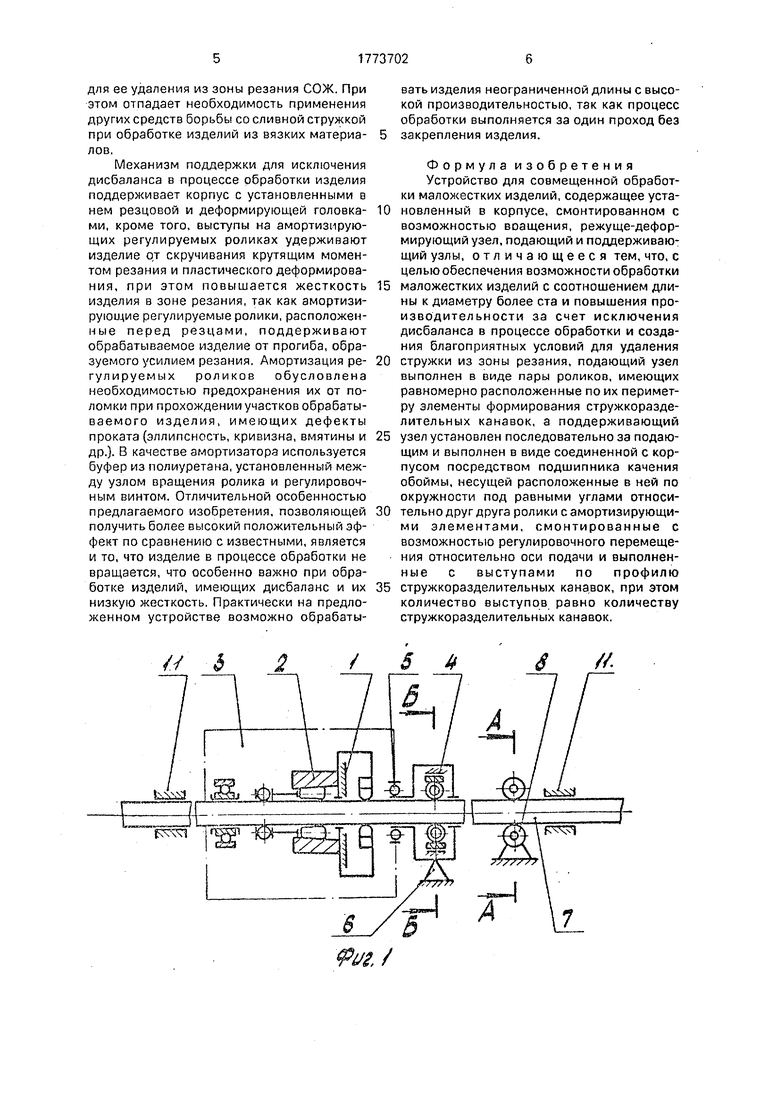

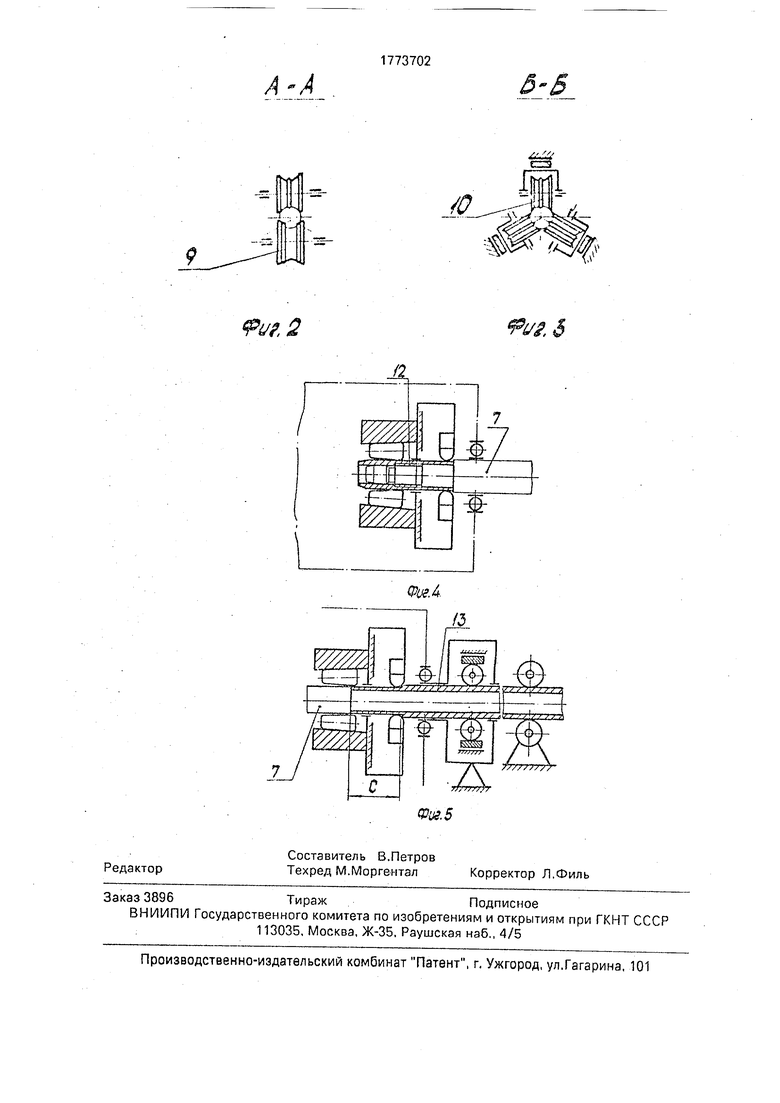

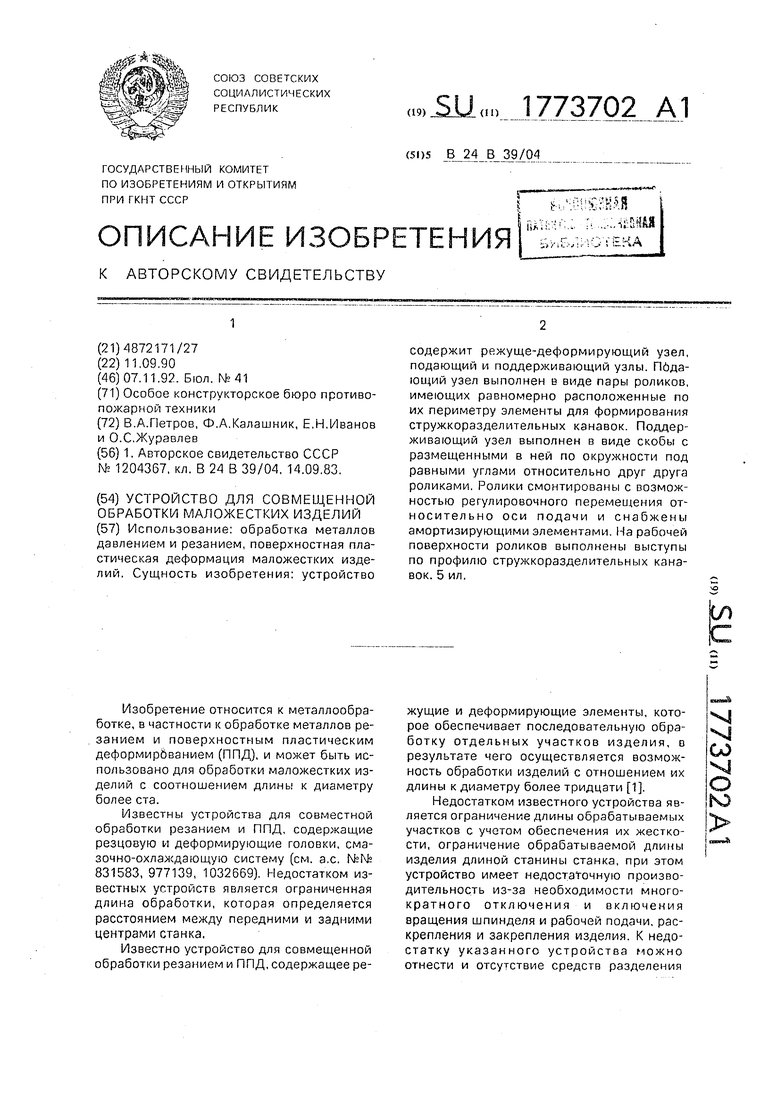

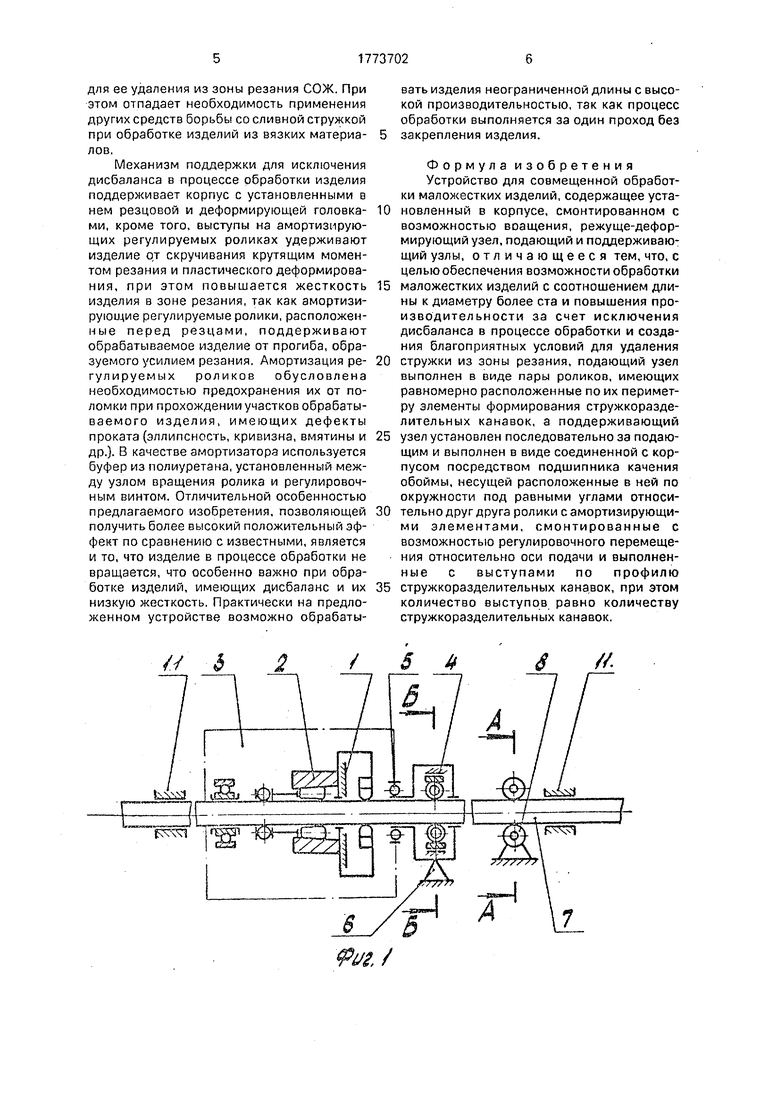

На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг 1; на фиг. 4 - начальный момент обработки изделия; на фиг. 5- конечный момент обработки изделит.

Устройство содержит резцовую головку

1и деформирующую головку 2, смонтированные о корпусе 3, механизм поддержки 4, который размещен о скобе, присоединен к корпусу 3 через подшипник качения 5 и крепится через стойку 6 к станине станка, Корпус 3 с резцовой головкой 1 и деформирующей головкой 2 за епляется на шпинделе станка (не показан) Обрабатываемое изделие 7 подастся в зону обработки механизмом подачи 8, установленным на суппорте станка, подающие ролики которою снабжены рабочими элементами 9 формирования стружкоразделительных канавок на обрабатываемой поверхности изделия. Амортизирующие регулируемые ролики механизма поддержки 4 имеют на рабочей поверхности выступы 10 по профилю стружкораздслительных канавок. Для направления обрабатываемого изделия 7 сооспо со шпинделем станка установлены вне зоны станка направляющие стойки 11, а для обеспечения начала обработки и настройки на заданный размер резцовой головки 1 и деформирующей головки

2на резьбовой конец изделия 7 монтируется закаленная втулка 12, наружный диаметр которой выполнен по минусовому допуску f дружного диаметра издедия и имеет канавки, аналогичные стружкоразделительиым канавкам, С целью обеспечения рабочей подачи при окончании обработки изделия 7

на дру| ой конец его устанавливают удлинитель 13,

Обработка изделия производится следующим образом.

Обрабатываемое изделие 7 с навернутой на резьбовой конец закаленной втулкой 12 через отверстия направляющих стоек 11 направляется в подающие ролики механизма подачи 8, амортизирующие ролики меха0 низма поддержки 4, резцовую головку 1 и деформирующую головку 2, после чего производится регулировка механизма поддержки 4 по диаметру заготовки, резцовой головки 1 и деформирующей головки 2 по

5 наружному диаметру закаленной втулки 12. После окончания регулировки включается вращение шпинделя, подача смазыва- юще-охлаждающей жидкости (СОЖ) и вращение подающих роликов механизма

0 подачи 8 (вращение осуществляется через блок шестерен от винта поперечной подачи), при этом происходит рабочая подача обрабатываемого изделия в зону обработки, формирование стружкоразделительных ка5 навок на поверхности, подлежащей обработке, поддержка обрабатываемого изделия, снятие заданного припуска резцами резцовой головки, поверхностное пластическоедеформирование

0 шероховатостей после резцов. Для обеспечения рабочей подачи при окончании обработки изделия 7 на другой конец его устанавливают удлинитель 13 (для изготовления удлинителя используют отходы от за5 изделия). После окончания обработки удлинитель укорачивают на длину С (см. фиг. 5). С целью исключения возможности механического повреждения обработанной поверхности изделия в пере0 дний и задний конусы отверстия шпинделя устанавливаются предохранительные втулки из пластмассы или бронзы (не показано), При обработке изделия предусмотрена возможность перестановки направляющих

5 стоек со стороны задней бабки станка на сторону шпинделя и наоборот.

Предлагаемое изобретение дает возможность производить совмещенную обработку мзложестких изделий с отношением

0 длины к диаметру более ста на универсальных токарных станках, например обрабатывать шток гидроцилиндра пожарной автомашины, где отношение Длины к диаметру на обрабатываемом участке равно

5 184.

Формирование стружкоразделительных канавок на поверхности, подлежащей обработке, механизмом подачи обеспечивает разделение стружки на элементную стружку, что создает благоприятное условие

для ее удаления из зоны резания СОЖ. При этом отпадает необходимость применения других средств борьбы со сливной стружкой при обработке изделий из вязких материа- лов.

Механизм поддержки для исключения дисбаланса в процессе обработки изделия поддерживает корпус с установленными в нем резцовой и деформирующей головка- ми, кроме того, выступы на амортизирующих регулируемых роликах удерживают изделие от скручивания крутящим моментом резания и пластического деформирования, при этом повышается жесткость изделия в зоне резания, так как амортизирующие регулируемые ролики, расположенные перед резцами, поддерживают обрабатываемое изделие от прогиба, образуемого усилием резания. Амортизация ре- гулируемых роликов обусловлена необходимостью предохранения их от поломки при прохождении участков обрабатываемого изделия, имеющих дефекты проката (эллипсность, кривизна, вмятины и др.). В качестве амортизатора используется буфер из полиуретана, установленный между узлом вращения ролика и регулировочным винтом. Отличительной особенностью предлагаемого изобретения, позволяющей получить более высокий положительный эффект по сравнению с известными, является и то, что изделие в процессе обработки не вращается, что особенно важно при обработке изделий, имеющих дисбаланс и их низкую жесткость. Практически на предложенном устройстве возможно обрабатывать изделия неограниченной длины с высокой производительностью, так как процесс обработки выполняется за один проход без закрепления изделия.

Формула изобретения Устройство для совмещенной обработки маложестких изделий, содержащее установленный в корпусе, смонтированном с возможностью воащения, режуще-деформирующий узел, подающий и поддерживающий узлы, отличающееся тем, что, с целью обеспечения возможности обработки маложестких изделий с соотношением длины к диаметру более ста и повышения про- изводительности за счет исключения дисбаланса в процессе обработки и создания благоприятных условий для удаления стружки из зоны резания, подающий узел выполнен в виде пары роликов, имеющих равномерно расположенные по их периметру элементы формирования стружкоразде- лительных канавок, а поддерживающий узел установлен последовательно за подающим и выполнен в виде соединенной с корпусом посредством подшипника качения обоймы, несущей расположенные в ней по окружности под равными углами относительно друг друга ролики с амортизирующими элементами, смонтированные с возможностью регулировочного перемещения относительно оси подачи и выполненные с выступами по профилю стружкоразделительных канавок, при этом количество выступов равно количеству стружкоразделительных канавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комбинированной обработки цилиндрических поверхностей | 1989 |

|

SU1639940A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ВАЛОВ | 1982 |

|

SU1272608A1 |

| Режущий инструмент | 1979 |

|

SU837762A1 |

| Устройство для режуще-деформирующей обработки деталей вращения | 1981 |

|

SU1066114A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| Станок для финишной совмещенной обработки резанием и поверхностным пластическим деформированием отверстий | 1985 |

|

SU1666289A1 |

Использование: обработка металлов давлением и резанием, поверхностная пластическая деформация маложестких изделий. Сущность изобретения: устройство содержит режуще-деформирующий узел, подающий и поддерживающий узлы. Пбда- ющий узел выполнен в виде пары роликов, имеющих равномерно расположенные по их периметру элементы для формирования стружкорззделительных канавок. Поддерживающий узел выполнен в виде скобы с размещенными в ней по окружности под равными углами относительно друг друга роликами. Ролики смонтированы с возможностью регулировочного перемещения относительно оси подачи и снабжены амортизирующими элементами. На рабочей поверхности роликов выполнены выступы по профилю стружкоразделительных канавок. 5 ил.

// 3

А-А

/3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ чистовой и упрочняющей обработки валов комбинированным инструментом | 1983 |

|

SU1204367A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-11-07—Публикация

1990-09-11—Подача