(54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ

1

Изобретение относится к устройствам для автоматической электродуговой сварки кольцевых швов обечаек и может быть применено в химическом и нефтяном машиностроении, а также в других 5 отраслях машиностроения, выпускающих сварные цилиндрические изделия.

Известно устройство для формирования обратной стороны шва при сварке встык трубчатых изделий, содержа- Ю щая полый ролик, имеющий возможность вращаться на оси, установленной в подшипниках. При этом подшипники оси упруго поддерживаются пружиной, установленной на тележке, которая своими 15 колесиками опирается на внутреннюю поверхность свариваемой трубы.

Известно устройство для формирования обратной стороны шва при сварке кольцевых швов цилиндрических обе-20 чаек, содержащее приводной вал и установленный на нем формирующий диск.

Недостатком этих устройств является отсутствие в их конструкциях указателей положения формирующего дис- 25 ка, что может привести к смещению его относительно стыка, в результате чего может быть получена некачественн4я сварка. Другим недостатком указанных устройств является невозмЪж- 30 СТОРОНЫ ШВА

ность перемещения формируюи го диска от одного щва к другому при неизменном положении свариваемой обечайки относительно оси формирующего диска.

Целью изобретения является повышение производительности сварки обечайки с несколькими кольцевыми швами путем механизированного перемещения формируюс1;его диска от одного шва к другому.

Поставленная цель достигается тем, что устройство снабжено механизмом осевого перемещения формирующего диска и двумя опорными дисками, при этом опорные диски установлены на приводном Вс1лу с возможностью осевого перемещения и фиксации.

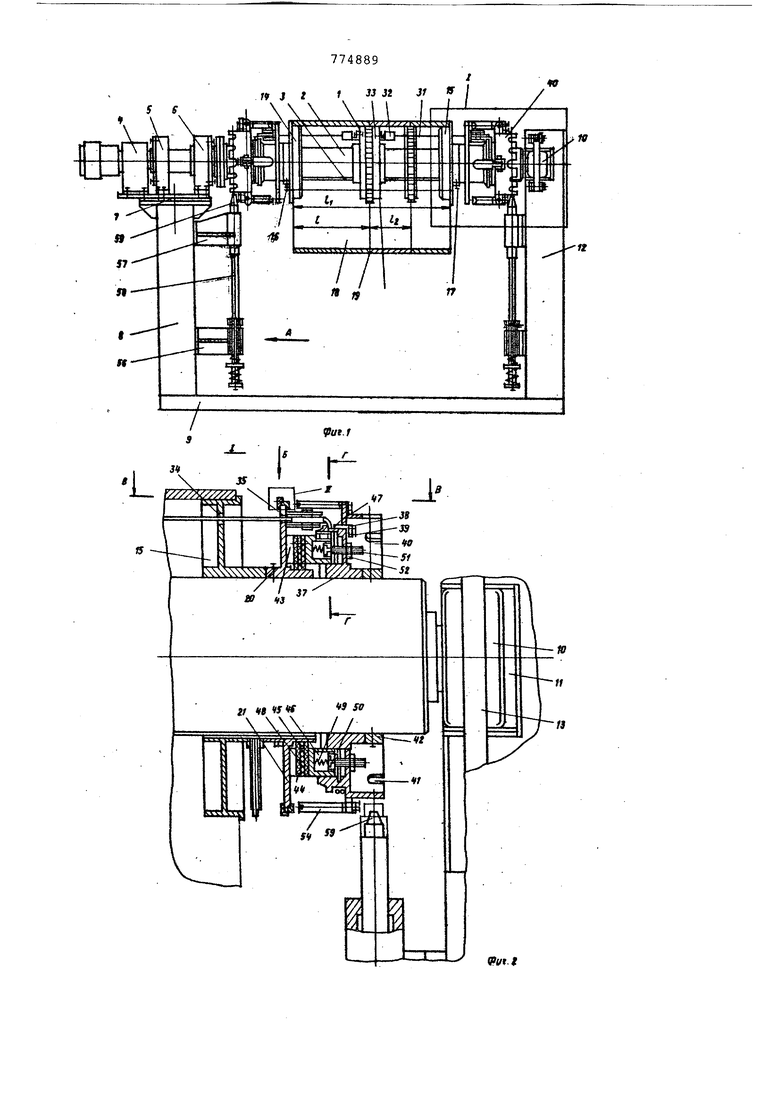

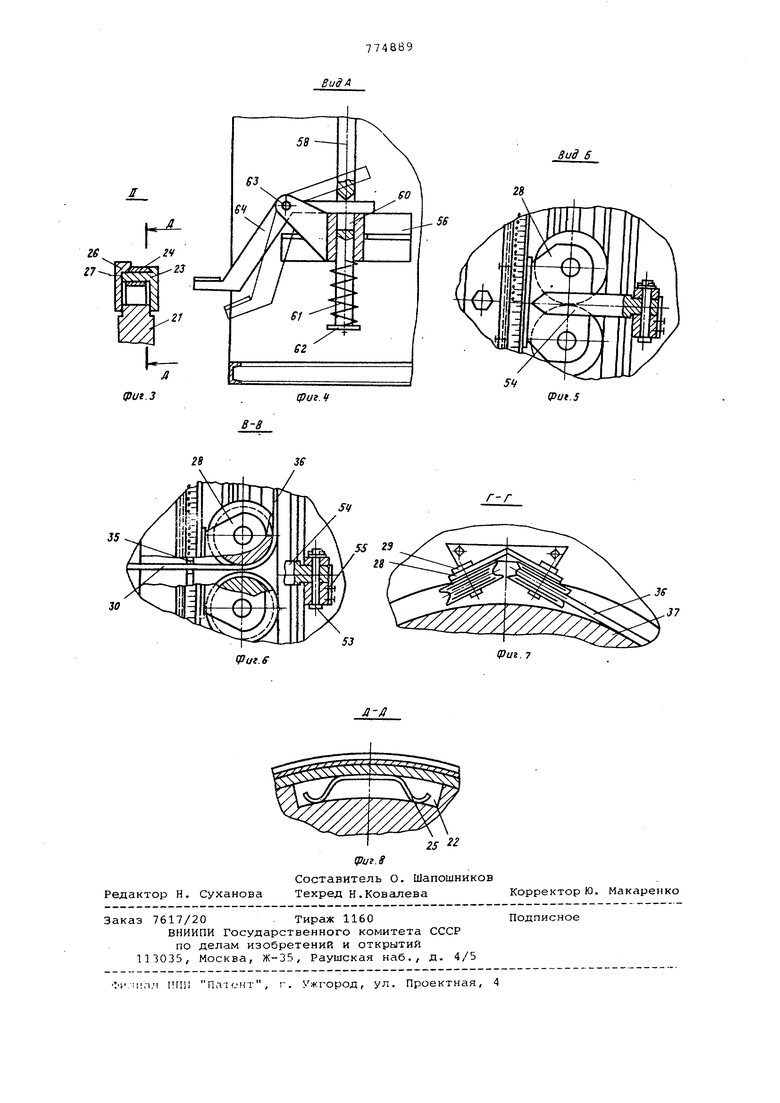

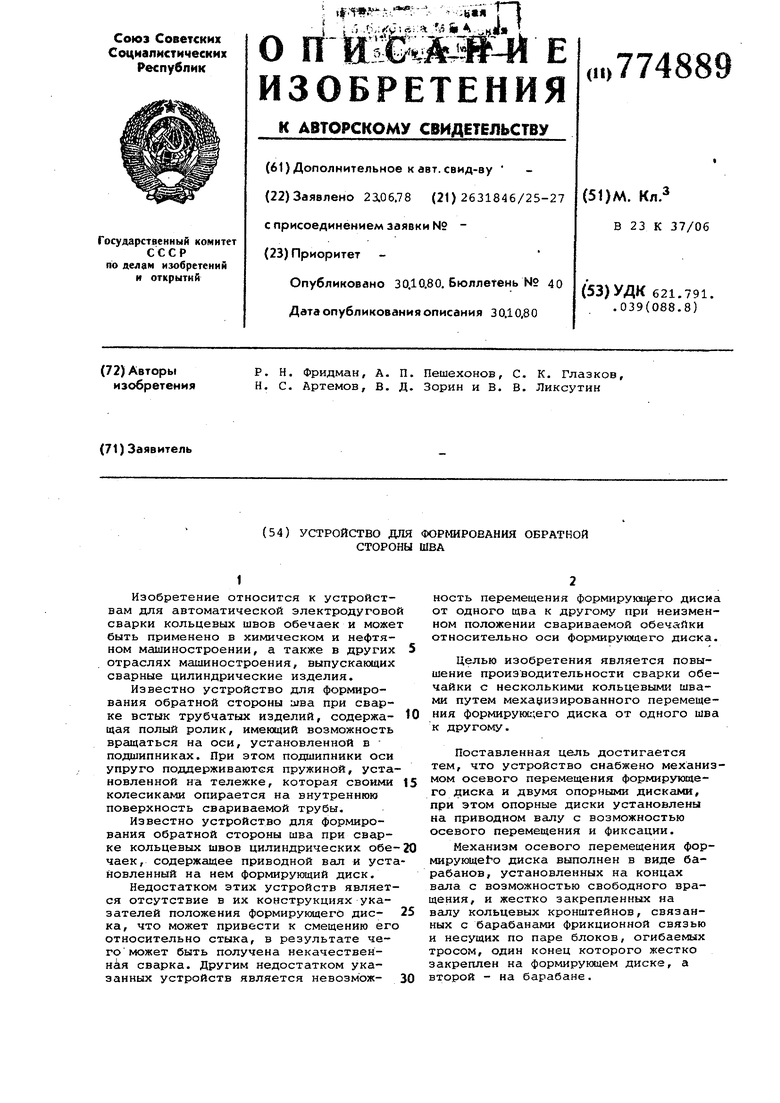

Механизм осевого перемещения формирукядеЬо диска выполнен в виде барабанов, установленных на концах вала с возможностью свободного вращения, и жестко закрепленных на валу кольцевых кронштейнов, связанных с барабанами фрикционной связью и несущих по паре блоков, огибаемых тросом, один конец которого жестко закреплен на формирующем диске, а второй - на барабане. Каждый барабан снабжен фиксатоом и шкалой отсчета величины осеloro перемещения формирующего диска На фиг. 1 изображено предлагаемое стройство, общий вид; на фиг. 2 зел I на фиг. 1;на фиг. 3 - узел I la фиг. 2; на фиг. 4 - вид по стрел :е А на фиг. IJ на фиг. 5 - вид по ;трелке Б на фиг. 2, на фиг. 6 )азрез В-В на фиг. 2|на фиг. 7 азрез Г-Г на фиг. 2; на фиг. 8 )азрез Д-Д на фиг. 3. Устройство состоит из формируквде 1иска 1, установленного на валу 2, соторый жестко связан с направляюще шонкой 3. Вал 2 соединен с приво10М 4 вращения и смонтирован в подоипниковых узлах 5 и 6, закрепленны ia поворотном столе 7, установленно la левой стойке 8, изготовленной заодно с рамой 9. На свободном конце вала 2.смонтирован подшипниковый узел 10. Корlyc подшипникового узла 10 при пово эоте вал; 2 с поворотным столом 7 ложет входить в расточку 11 правой ::тойки 12, а также жестко фиксирозаться в ней откидным рычагом 13. На валу 2 установлены опорные диски 14 и 15 с ребордами. Диски имеют возможность независимого перемещения вдоль оси вала 2 и фиксации на нем винтами 16 и 17 в зависимости, от длины свариваемой обечайки 18 и расположения на последней кольцевых свариваемых стыков 19 На каждом конце вгша 2 жестко закреплен винтами 20 кольцевой крон штейн 21 с пазами 22, на котором установлен кольцевой лимб 23 со шка лой 24. Кольцевой лимб 23 от самопроизвольного поворота относительно кольцевого кронштейна 21 фиксируется пружиной 25, вставленной в паз 22 кольцевого кронштейна 21, а от перемещения вдоль оси кольцевого кронштейна 21 - кольцом 26, жестко связанным винтами 27 с кольцевым лимбом 23. Кольцэвой кронштейн 21 на торце несет пару блоков 28 с осями 29, перпендикулярными оси вала 2, огиЬаемых тросом 30. Ветвь 31 троса, конец которой жестко закреплен чер кронштейн 32 болтами 33 на формиру щем диске 1, пропущена через отвер стия 34 и 35 в опорном диске 15 и кольцевом крон1итейне 21 и расположена параллельно валу 2, а ветвь 3 направлена тангенциально к барабан 37, плотно намотана на него и кон ее закреплен на барабане планкой 3 и болтами 39. Барабан 37 свободно посажен на лу 2 и снабжен делительным диском 40 с пазами 41. Осевое перемещение барабана 37 стороны делительного диска 40 огра ничено кольцом 42, жестко связанны с валом 2. Между кольцевым кронштейном 21, неподвижно соединенным с валом 2 и барабаном 37, свободно посаженным на валу 2, установлен фрикционный тормоз. Одна половина тормоза, выполненная из кольца 43 и фрикционной накладки 44, неподвижно установлена на кольцевом кронштейне 21, другая половина тормоза, представляклцая диск 45 с глухими отверстиями 46, жестко связанный с направляющей шпонкой 47 и фрикционной накладкой 48, заведена с пружинами 49 и упорными шайбами 50, вставленными в глухие отверстия 46, в расточку барабана 37. Для регулировки усилия пружины между фрикционными накладками 44 и 48 тормоза в стенку барабана 37 ввернуты регулировочные винты 51 с контргайками 52. На барабане 37 на осях 53 установлены рукоятки 54, выполненные откидными в направлении, перпендикулярном оси вала 2, которые одновременно являются стрелками-указателями. Рукоятки 54 фиксируются в двух положениях (когда их оси параллельны оси вала 2 или перпендикулярны ей) пружинами 55, закрепленными на барабане 37. В нижнем корпусе 56 и верхнем корпусе 57 под каждым делительным диском 40 барабана 37 свободно установлен штыревой фиксатор 58, ось которого находится в плоскости, проходящей через ось вала 2, перпендикулярной горизонтали. Верхний конец 59 штыревого фиксатора 58 выполнен конусным по профилю пазов 41 делительного диска 40, нижний выполнен с прорезью 60. Штыревой фиксатор 58 подпружинен пружиной 61, вставленной между нижним корпусом 56 и буртиком 62. В нижнем корпусе 56 на оси 63 смонтирована ножная педаль 64, конец которой свободно входит в прорезь 60 штыревого фиксатора 58.. Перед установкой изделия на устройство и -выполнением кольцевых сварных швов оно подготавливается к работе . Опорные диски 14 и 15 устанавливают и фиксируют винтами 16 и 17 - на валу 2 в таком положении, чтобы расстояние Е между ребордами дисков 14 и 15 было равно длине обечайки 18, подготовленной для сварки ее кольцевых стыков. Устанавливают формирующий диск 1 на валу 2 такгчтобы он располагался под первым стыком обечайки, например на расстоянии 2 от левого торца обечайки до первого ее стыка 19. При этом в зависимости от необходимости направления перемещения формирующего диска 1 вдоль оси вала 2 фиксируют одним из штыревых фиксаторов 58 барабан 37. Например, ес необходимо перемещать формирующий диск влево по чертежу (фиг. 1), то нажимают на педаль 64 левого штырев го фиксатора 58 и он, поднимаясь, своим концом 59 входит в один из па зов 41 диска 40 барабана 37. Затем включают привод 4 вращения вала 2. Вместе с валом 2 через фрикционные накладки 44 и 48 от жестко соединен ного с валом 2 кольцевого кронштейн 21 будет вращаться правый барабан 3 В то же время левыйбарабан 37,- зафиксированный левым штыревым фиксатором 58, будет стоять на месте, фрикционная накладка 44 левого коль цевого кронштейна 21 будет пррбуксовывать относительно фрикционной накладки 48 левого барабана 37. При этом трос будет наматываться на левый барабан 37 и одновременно сматываться с барабана 37, размещенного на противоположном конце вала 2. Это вызовет перемещение формирующего диска 1 влево вдоль оси вала 2. Если формирующий диск необходимо перемещать вправо, то следует перед включением привода 4 зафиксировать штыревым фиксатором 58 правый барабан 3 После того, как формируюащй диск выставлен на згщанное расстояние Р привод 4 вращения вала 2 выключают. Освобождают педаль 64 левого штыревого фиксатора 58 и расфиксируют левый барабан 37. Перемещая шкалы 24 лимбов 23 относительно кольцевых кронштейнов 21, устанавливают нуль ; шкалы 24 против индекса, нанесенного на рукоятках 54 левого и правого барабанов 37. Устанавливают обечайку на устройство, для чего расфикрируют подшипникбвый узел 10, отйодя откидной рычаг 13 вниз. Поворачивают вал 2. относительно поворотного стола 7 в горизонтальной плоскости на угол, обеспечивающий возможность с помощью цехового подъемного механизма разместить обечайку на опорных дисках 1 и 15 с ребордами вала 2. Поворачиваю вал с размещенной на нем обечайкой на поворотном столе 7 до вхождения конца вала в подшипниковый узел 10 и фиксируют его рычагом 13. Включают привод 4 вращения вгша 2 и производят кольцевую сварку первого стыка. При переходе к сварке следующего кольцевого стыка обечайки формирующи диск перемещают вдоль вала 2 JB такое положение, чтобы он разместился под очередным стыком, например на расстоя ние Eij от первого стыка (фиг. 1). Дл этого в зависимости от направления перемещения формирующего диска фиксируют правый или левый барабан 37 и включают привод 4 вращения вала 2. Величину перемещения формирующего диска вдоль вала 2 определяют по показаниям шкалы. По Зс1вершении сварки всех кольцевых стыков обечайку снимают с устройства. Для этого расфиксируют подшипниковый узел 10 рала 2, отводя рычаг 13 вниз. Вал 2 поворачивают на поворотном столе в горизонтальной плоскости. Цеховым подъемным механизмом снимают обечайку 18 с опорных дисков 14 и 15 вала. При сварке новой обечайки подготовительный процесс в случае обечайки другого типоразмера повторяют. Использование изобретения позволит повысить производительность за счет сокращения времени, требуемого на перестановку формирующего диска с одного стыка обечайки на другой. Формула изобретения 1.Устройство для формирования обратной стороны шва при сварке кольцевых швов цилиндрических обечаек, содержащее приводной вал и установленный на нем формирующий диск, отличающееся тем, что, с целью повышенил производительности сварки обечайки с несколькими кольцевыми швами путем механизированного перемещения формирующего диска от одного шва к другому, оно снабжено механизмом осевого перемещения формируняцего диска и двумя опорными дисками, при этом опорные диски установлены на приводном валу с возможностью осевого перемещения и фиксации. 2.Устройство по п., 1, отличающееся тем, что механизм осевого перемещения формирующего диска выполнен в виде барабанов, установленных на концах вала с возможностью свободного вращения, и жестко закрепленных на валу кольцевых кронштейнов, связанных с барабанами фрикционной связью и несущих по паре блоков, огибаемых тросом, один конец которого жестко закреплен на формирую-, щем диске, а второй - на барабане. 3.Устройство по пп. 1, отличающееся тем, что каящый барабан снабжен фиксатором и. шкалой отсчёта величины осевого перемещения формирующего диска. 19 3 г 3 3i 31 Bff JFtV V Л jr /

фиг.З

Ipui.f

Put. 5

Авторы

Даты

1980-10-30—Публикация

1978-06-23—Подача