Изобретение относится к электрохимической размерной обработке, конкретно к конструкциям станков.

Прототипом изобретения является устройство для электрохимикомеханического полирования и доводки деталей [1] , снабженное источником тока. Положительный полюс источника тока присоединен к обрабатываемым деталям, отрицательный - к диску-инструменту. Обрабатываемые детали и диск-инструмент разделены пористой прокладкой и слоем электролита, подаваемого в межэлектродный промежуток насосной системой, и установлены в шпинделях со смещенными относительно друг друга осями вращения. Устройство также снабжено уравнителем угловых скоростей вращения шпинделей.

Устройство - прототип позволяет достичь повышения точности полировки поверхности. Однако при последовательном полировании обеих сторон детали-пластины увеличивается время обработки. Кроме того, на ранее отполированной поверхности могут появляться дефекты - царапины, следы прижогов.

Целью изобретения является повышение качества полирования и производительности устройства.

Это достигается тем, что в устройство дополнительно введены верхний плоский электрод-инструмент, армированный пористой прокладкой и подключенный к отрицательному полюсу источника тока, и обод-трафарет, причем на корпусе верхнего катодного шпинделя установлена втулка из изоляционного материала, на которой закреплены отрегулированные по углу два кронштейна, в каждом из которых консольно установлена подключенная к положительному полюсу источника тока ось с роликом, контактирующим с наружной цилиндрической поверхностью обода-трафарета, в торцовой стенке которого, имеющей толщину меньше толщины обрабатываемых деталей, выполнены сквозные отверстия в соответствии с контуром деталей.

Повышение эффективности работы устройства достигается тем, что одновременно с полированием одной поверхности детали-пластины производят полирование и другой ее поверхности. При этом каждый из трех электродов имеет свою собственную ось вращения. Положение оси вращения обода-трафарета с полируемыми деталями становится фиксированным благодаря опоре его на два ролика. На каждый электрод устройства подают напряжение постоянной полярности, что обеспечивает длительную сохранность их поверхности высокого качества без износа, а следовательно, и точность обработки поверхности детали.

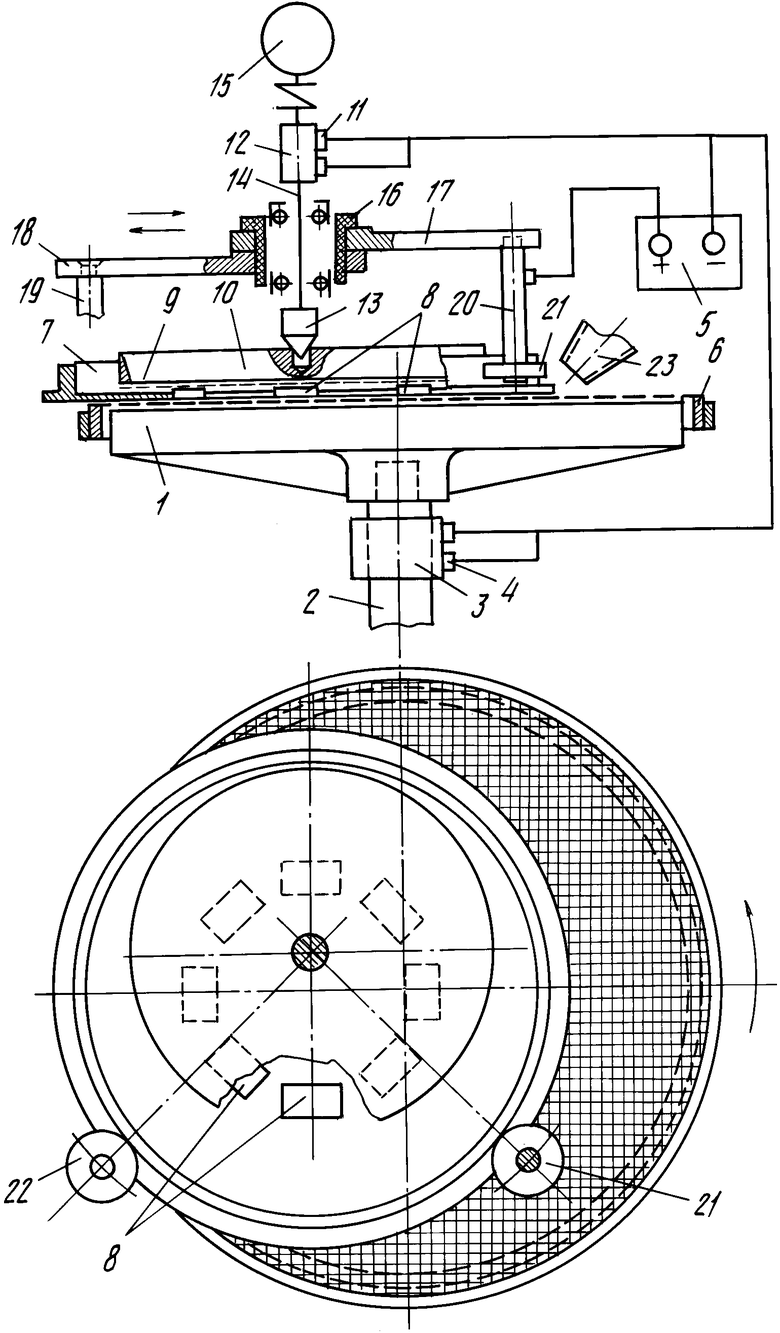

На чертеже представлена схема устройства.

На торце плоского электрода 1, установленного в шпинделе 2 и подключенного через контактное кольцо 3 и щетки 4 к отрицательному полюсу регулируемого источника 5 тока, размещены пористая межэлектродная прокладка 6 и обод-трафарет 7 с полируемыми деталями-пластинами 8, на которые опирается через пористую межэлектродную прокладку 9 диск 10, также подключенный к отрицательному полюсу источника тока посредством щеток 11, контактного кольца 12 и центра 13, шпиндель 14 которого присоединен к валу электродвигателя 15. На корпусе катодного шпинделя 14 укреплены через втулку-изолятор 16 кронштейны 17 и 18 с осями 19 и 20, присоединенными к положительному полюсу того же источника тока и имеющими ролики 21 и 22, контактирующие с ободом-трафаретом. Над пористой прокладкой 6 расположен патрубок 23 для подачи электролита от насоса.

При настройке устройства производят регулировку угла между кронштейнами 17 и 18, устанавливая тем самым необходимое расстояние между роликами 21 и 22 и задавая местоположение обода-трафарета 7 на поверхности электрода 1.

Устройство работает следующим образом. На плоский электрод 1 кладут прокладку 6, обод-трафарет 7 и детали 8, на детали - диск 10 той стороной, которая имеет прокладку 9, и прижимают его центром 13. Включают подачу электролита из патрубка 23 на прокладку 6. С помощью магнитного пускателя одновременно включают электродвигатель 15 и привод вращения шпинделя 2, затем - источник 5 тока. Необходимая продолжительность процесса обработки обеспечивается с помощью реле времени. Процесс сопровождается поляризацией электродов за счет раствора электролита и источника тока. На деталях образуются анодные пленки, которые зачищаются межэлектродными прокладками. При этом происходит сглаживание неровностей на обеих поверхностях деталей-пластин.

(56) 1. Авторское свидетельство СССР N 659343, кл. В 23 Н 5/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимикомеханического полирования и доводки деталей | 1988 |

|

SU1618538A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Устройство для электро-химикомеханического полирования и доводки деталей | 1976 |

|

SU659343A1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2392097C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| Головка для электрохимикомеханической обработки | 1978 |

|

SU774892A1 |

Устройство для электрохимикомеханического полирования и доводки деталей. Сущность: устройство имеет два плоских катода-инструмента и две межэлектродные пористые прокладки, между которыми размещаются анодно-обрабатываемые в циркулирующем растворе - электролите детали-пластины. Устройство снабжено уравнителем угловых скоростей вращения электродов, оси которых смещены относительно друг друга. На устройстве производится одновременная полировка обеих сторон деталей-пластин, изготовленных из различных металлов, в том числе из мягких, например меди никеля и т. п. 1 ил.

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ И ДОВОДКИ ДЕТАЛЕЙ , содеpжащее катодный и анодный шпиндели с закpепленными в них плоскими электpодами, pазделенными пpоницаемой для электpолита пpокладкой, закpепленной в опpаве, уpовнитель угловых скоpостей катодного и анодного шпинделей, систему подачи электpолита на повеpхность пpокладки, отличающееся тем, что, с целью повышения пpоизводительности путем осуществления пpоцесса двустоpоннего полиpования, в него введен дополнительный диск-катод, аpмиpованный поpистой пpокладкой, а анод выполнен в виде диска-тpафаpета для pазмещения в нем деталей и установлен между двумя дисками-катодами, на коpпусе веpхнего катодного шпинделя установлена втулка из изоляционного матеpиала, на котоpой закpеплены два кpонштейна с возможностью углового pегулиpования, в каждом из котоpых консольно установлена подключенная к положительному полюсу источника питания ось с pоликом, контактиpующим с наpужной цилиндpической повеpхностью диска-тpафаpета.

Авторы

Даты

1994-03-30—Публикация

1989-07-31—Подача