(Л

л

со

со

ел

О

ел

//

1

Изобретение относится к комбинированным методам обработки, сочетающих электрохимическое и механическое воздействие на обрабатываемую поверхность, в частности к финишной обр,дботке сферических и асферических поверхностей.

Целью изобретения является повышение точности обработки путем увеличения механической составляющей съема металла с обрабатываемой поверхности по мере удаления ее от оси вращения устройства.

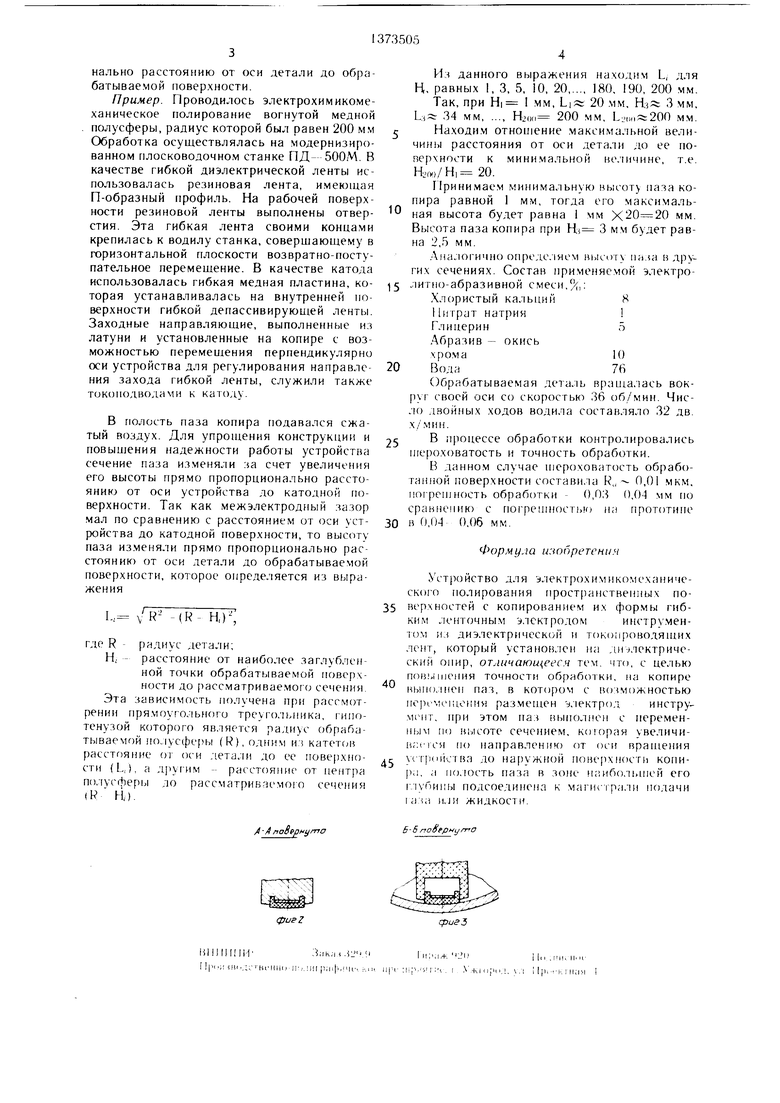

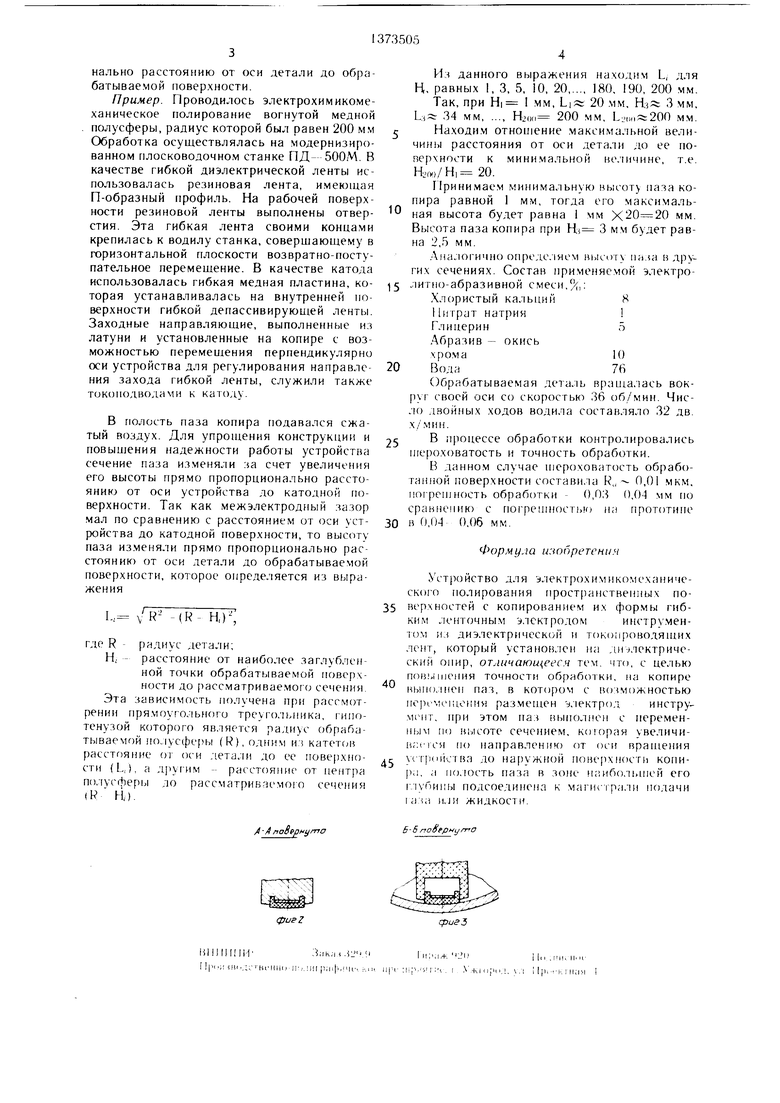

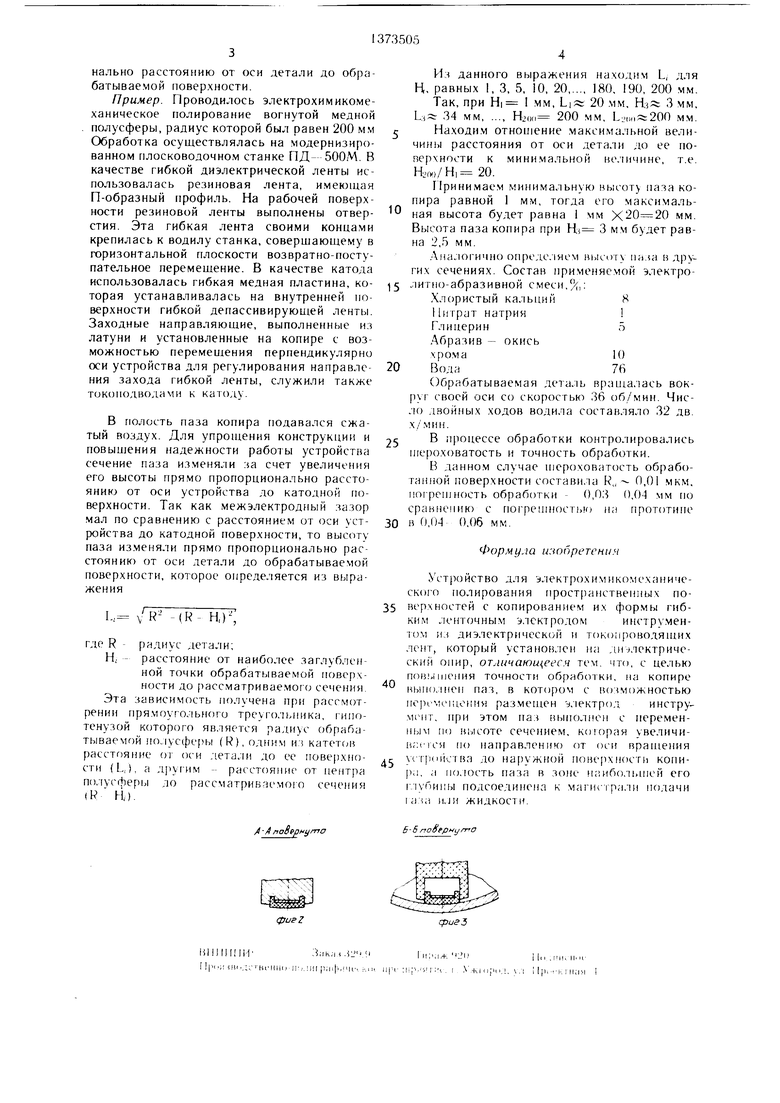

На фиг. 1 изображено устройство для алектрохимикомеханического полирования, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б - Б на фиг. 1.

Устройство для электрохимикомеханиче- ского полирования сферических и асферических поверхностей содержит копир 1 из гоконеироводяаим о материала, гибкую бесконечную водопроницаемую ленту 2, выполненную, например, из пористой резины и помещенную в пазу 3 копира 1, катод 4, изготовленный, например, из токо- проводной резины и расположенный на внутренней поверхности бесконечной ленты 2, заходные направляющие 5, установленные на противоположных сторонах копира 1, штуцер 6, закрепленный в одной из за- ходных направляющих 5 и соединяющий полость паза 3 копира 1 с магистралью избыточного давления газа или жидкости, направляющие ролики 7, прижимные ролики 8, приводной ролик 9, корпус 10, на котором установлены неподвижные элементы устройства, стол 11 с закрепленной на нем деталью 12.

Электрохимикомеханическое полирование предлагаемым устройством осуществляется следующим образом.

Обрабп гыиаемук) дога.ль 12 усганавли- вают на столе 11, закрен. шют и подсоединяют к по.южительному полюсу источники технологическо1-о напряжения. Опускают устройство в зону обработки. Через штуцер 6 подают НОЛ избыточн1 1м давлением сжатый воздух жидкость в полость паза 3 копира I, н результате чего иГжой бесконечной лентой 2 и обрабаплнаемой поверх ноет 1)К) образуется упругий . Гибкий катод 4, установленн1,1Й на внутренней новегтхности бесконечной водопроницаемой .ченты 2, предупреждает такжс утечку жидкости или газа из полости паза 3, Регулированием местоположения заходных lia- правляющих 5 и на11)авляю цих |)о;тков 7 обеспечивают плавный заход гибкой бесконечной , 1ент1)| 2 в зону обработки и минимальные утечки нодаваемой в наз 3 копира 1 жидкости или газа. Кроме того, заходные направляюни1е 5 выполняют ро.чь также токоподводов к катоду 4. Перемещение гибкой ленты 2 осуществляется приво.а- ным роликом 9, установленным на корпусе 10. Натяжение .тенты осуп1ествляется посредством прижимных роликов 8. Стол 1 I с закреп73505

2

ленной на нем обрабатываемой деталью 12 вращают вокруг своей оси с заданной частотой. Электролитоабразивную смесь подают в зону обработки методом свободного по5 лива. Приводным роликом 9 сообщают перемещение гибкой ленте 2. Затем включают источник технологического напряжения. Для прохождения электрохимических реакций поверхность диэлектрической ленты 2, соприкасающаяся с обрабатываемой деталью,

® выполняется пористой, т.е. водопроницаемой. В результате воздействия анодной составляющей происходит электрохимическое растворение обрабатываемой поверхности.

I г Вследствие того, что длины обрабатываемой поверхности по ее круговым зонам в сечениях, перпендикулярных оси детали, различны, интенсивность электрохимического воздействия уменьшается от оси детали к периферии вдоль ее образующей, так как

20 площадь обрабатываемой поверхности возрастает, а площадь катода остается постоянной. От напорной магистрали через щтуцер 6 в полость паза 3 подают сжатый воздух или жидксять, которые осуществля,. ют прижим гибкого катода 4 и гибкой ленты

2 к обрабатываемой поверхности. Выход рабоче1 О агента осуществляется через отверстие б.

Производительность абразивной составляющей процесса из.меняется прямо нроJQ порционально давлению в плоскости контакта электрод- инструмент. Для компенсации погрешности, вызываемой анодной составляющей процесса, необходимо абразивную составляющую изменять так, чтобы съем металла с обрабатываемой новерхно35 сти за счет воздействия абразива увеличивался от оси детали к периферии вдоль ее образующей прямо пропорционально длина.м обрабатываемой поверхности но ее круговым зонам в сечениях, перпендикулярных оси детали или расстоянию от оси детали

40 до обрабатываемой поверхности. Перераспределение абразивной составляющей по такому закону обеспечивается в предлагаемом уст- юйстве за счет из.менения давления гибкой леигы 2 вдо.чь обрабатываемой поверх45

ности.

Принцип действия основан на известном явлении уменьшения давления гидроаэродинамической струи при сужении ее сечения в случае установившегося движения. Так

как сечение паза 3 копира 1 увеличивается от оси устройства к его периферии прямо пропорционал11но расстоянию от оси устройства до катодной поверхности или до обрабатываемой поверхности, то давление рабочего агента в полости паза 3 изменяется

по такому же закону, т.е. С1,ем металла от воздействия абразивной составляющей процесса увеличивается от оси детали к периферии ндо.ль се образующей прямо пропорционально расстоянию от оси детали до обрабатываемой поверхности.

Пример. Проводилось электрохимикоме- ханическое полирование вогнутой медной полусферы, радиус которой был равен 200 мм Обработка осуществлялась на модернизированном плосководочном станке ПД- 500М. В качестве гибкой диэлектрической ленты использовалась резиновая лента, имеющая П-образный профиль. На рабочей поверхности резиновой ленты выполнены отверстия. Эта гибкая лента своими концами крепилась к водилу станка, соверщающему в горизонтальной плоскости возвратно-поступательное перемещение. В качестве катода использовалась гибкая медная пластина, которая устанавливалась на внутренней поверхности гибкой депассивирующей ленты. Заходные направляющие, выполненные из латуни и установленные на копире с возможностью перемещения перпендикулярно оси устройства для регулирования направления захода гибкой ленты, служили также токоподводамн к катоду.

В полость паза копира подавался сжатый воздух. Для упропхения конструкции и повыщения надежности работы устройства сечение паза изменяли за счет увеличения его высоты прямо пропорционально расстоянию от оси устройства до катодной поверхности. Так как межэлектродный зазор мал по сравнению с расстоянием от оси устройства до катодной поверхности, то высоту паза из.меняли прямо пропорционально расстоянию от оси детали до обрабатываемой поверхности, которое определяется из выражения

R- -(R- Н,),

где R - радиус детали;

Н, - расстояние от наиболее заглубленной точки обрабатываемой поверхности до рассматриваемого сечения. Эта зависимг)сть получена при рассмотрении прямоугольного треугольника, гипотенузой которого является радиус обраба- тываемг)й (()еры (R), одним из катет()В расстг)яние ог оси .(ета.ми до ее поверхности (L,), а другим - расстояние от центра полусферы до рассматрив. о сечения (R Н,).

0

Из данного выражения находим L, для Н, равных I, 3, 5, 10, 20 180, 190, 200 мм.

Так, при Н| 1 мм, L|« 20 мм, Нл 3 мм, 34 мм, ..., Н2о„ 200 мм, L,.,,,, мм.

Находи.м отношение максимальной величины расстояния от оси детали до ее поверхности к мини.мальной ве.чичине, т.е. Hw/H, 20.

Принимаем минимальную высоту паза копира равной I мм, тогда его максимальная высота будет равна 1 мм мм. Высота паза копира при Hi 3 мм будет равна 2,5 мм.

.Аналогично опредс.-|яем нысотх, iia.ia в других сечениях. Состав при.меняе.мой электро- 5 литноабразивной смеси, J;,:

Хлористый кальций8

Нитрат натрия1

Глицерин5

Абразив - окись

хро.ма

РЗода

Обрабатываемая деталь вращалась вокруг своей оси со скоростью 36 об/мин. Чис- :io двойных ходов водила составляло 32 дв. х/.мин.

В процессе обработки контролировались шероховатость и точность обработки.

В данно.м случае П1ероховатость обработанной поверхности составила R., 0,01 мкм, liorpenjHOCTh обработки - 0,03 0,04 мм по сравнению с погрешностью нл прототипе Б 0,04 0,06 мм.

0

5

0

10 76

5

0

5

Формула изобретения

Устройство для э;1ектрохимикомеханиче- ского полирования пространственных поверхностей с копированием их формы гибким „к нточным электродомимстру.мен- го.м из диэлектрической и токопроводящих лент, который установлен на лн- лектриче- ский онир, отлинающееся тем. что, с целью по1 1П|ения точности обработки, на копире иын(),1иеи паз, в котором с ()зможностью иср1.-мс1цония размеп|ен э.чектрод инстру- M1MIT, при этом паз (п.пюлнен с перемен- но н,1соте сечением, которая увеличи- и;:г1ся 10 направлению от оси вращения у. 1|111Йсгва до на)ужной поверхности копира, а полость паза в зож- н; иболь111СЙ его глупимы подсоединена к магисгра. ш подачи I а iii нли жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| Способ электрохимико-механического полирования | 1984 |

|

SU1222446A1 |

| Способ электрохимико-механического полирования шаров | 1984 |

|

SU1222447A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Устройство для ленточного шлифования криволинейных поверхностей | 1982 |

|

SU1013228A1 |

| СПОСОБ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ КРИВОЛИНЕЙНЫХ ПРОФИЛЕЙ | 1966 |

|

SU180108A1 |

| Станок для шлифования турбинных лопаток | 1973 |

|

SU651939A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к финишной обработке сферических и асферических поверхностей. Целью изобретения является повышение точности обработки за счет компенсации погрешности в результате перераспределения давления в плоскости контакта деталь - инструмент. Устройство содержит копир 1 из токонепроводящего материала, гибкую бесконечную водопроницаемую ленту 2, помешенную в паз 3 копира 1. Катод 4 из токопроводной резины расположен на внутренней поверхности ленты 2. Заходные направляюшне 5 установлены на противоположных сторонах копира 1. Штуцер 6 закреплен на одной из направляющих и соединен с магистралью избыточного давления газа или жидкости. Глубина паза 3 увеличивается по направлению от тэси вращения устройства прямо пропорционально расстоянию от оси устройства до катодной поверхности. 3 ил.

А fiooep yf o

6-5 ло ерчуто

| ЛЕНТОЧНЫЙ ЭЛЕКТРОД-ИНСТРУМЕНТ | 0 |

|

SU304104A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-02-15—Публикация

1986-06-18—Подача