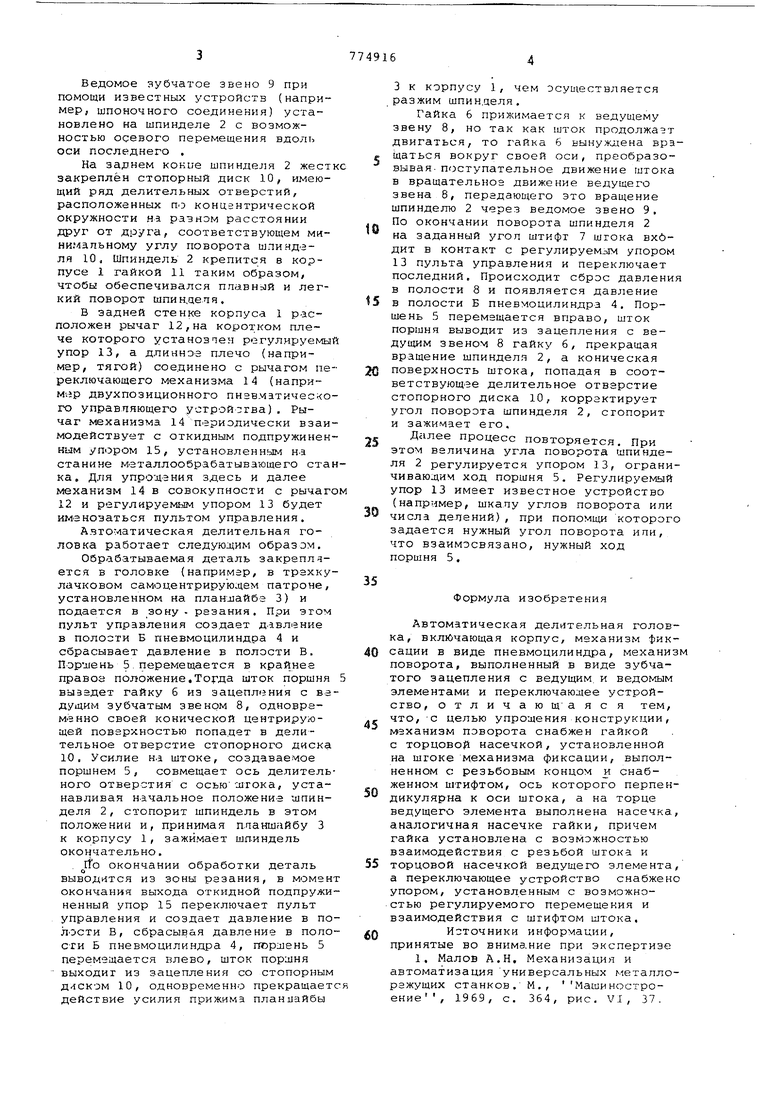

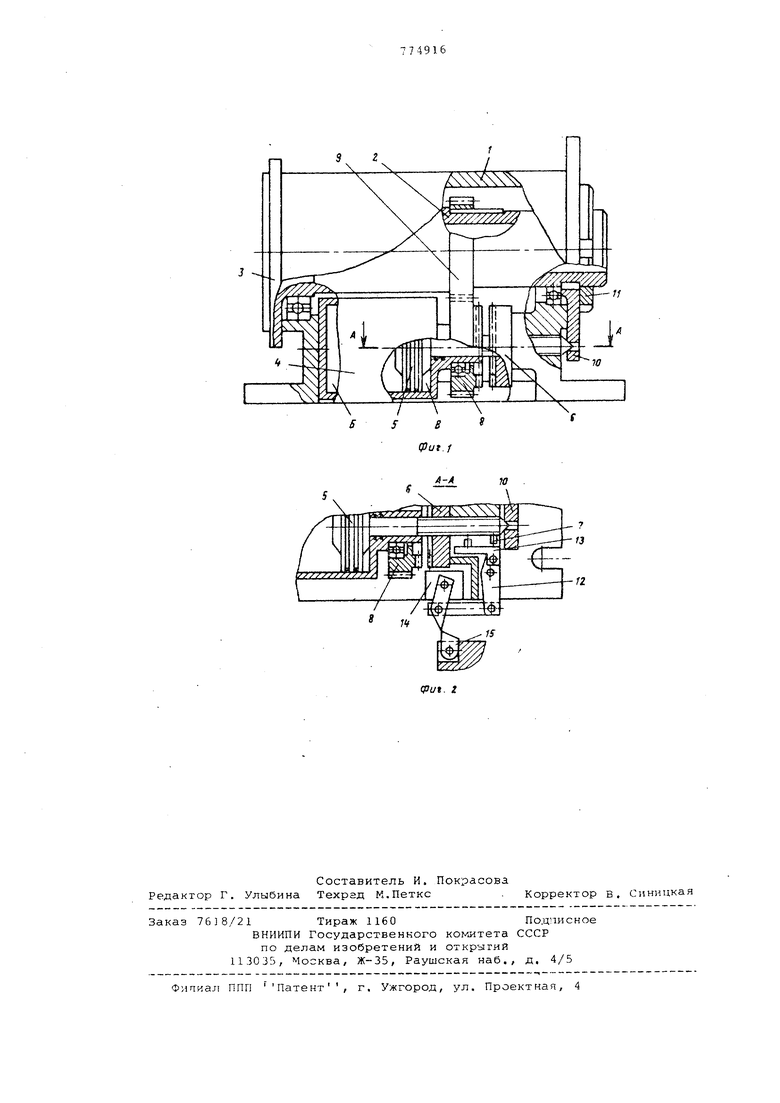

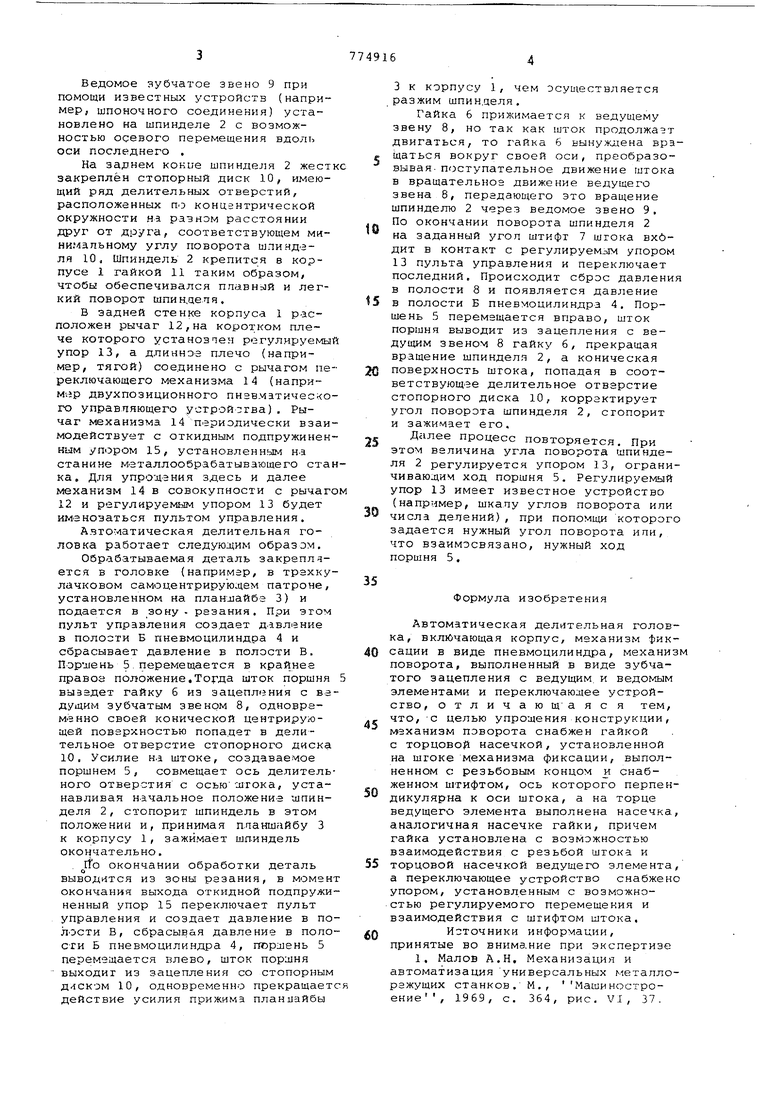

Изобретение относится к области {станкостроения, а в частности к делительным устройствам. Известны автоматические делитель ные головки, включающие корпус, механизм фиксации,в виде пневмоцилиндра, механизм поворота, выполнен ный в виде зубчатого зацепления с ведущим иведомым элементами и переключающее устройство 1. Недостатком таких устройств является их сложность. Цель изобретения - упрощение ко . струкйии. Для этого механизм поворота сна жен гайкой с торцовой насечкой, установленной на штоке, механизм фиксации, выполненный с резьбовым концом и снабженный штифтом, ось кЪторого перпендикулярна к оси што ка, а на торце ведущего элемента выполнена насечка, аналогичная нас ке гайки, причем гайка установлена с возможностью взаимодействия с ре бой штока и торцовой насечкой веду го, элемента,а переключающее устрой ство снабжено упором,установленным возможностью регулируемого перемещения и взаимодействия с штифтом шгока, На фиг. 1 изображена автоматическая делительная головка, частичный вырез боковой стенки; на фиг. 2 разрез А-А на фиг. 1. Автоматическая делительная головка имеет корпус 1, в котором на подшипниках качения установлен шпиндель 2 с планшайбой 3 для закрепления обрабатываемых деталей, в корпусе 1 жестко закреплен пневмо- (гидроцилиндр) 4, на штоке поршня 5 которого выполнена многозаходная винтовая нарезка, вращающая гайку 6, установленную на штоке. Свободный конец штока со штифтом 7 помещен в отверстие со шпоночным пазом для штифта 7, выполненное в задней стенке корпуса 1, и имеет коническую центрирующую поверхность. На крышке пневмоцилиндра 4 установлено на подшипниках качения ведущее зубчатое звено 8. Гайка б и звено 8 имеют на соприкасающихся поверхностях средства (например, рифления) для передачи вращающего момента.

Ведомое зубчатое звено 9 при помощи известных устройств (например, шпоночного соединения) установлено на шпинделе 2 с возможностью осевого перемещения вдоль оси последнего .

На заднем кокие шпинделя 2 жестк закреплён стопорный диск 10, имеющий ряд делительных отверстий, расположеннЕ 1х по концентрической окружности на разном расстоянии друг от друга, соответствующем минимапьному углу поворота шпинделя 10, Шпиндель 2 крепится в корпусе 1 гайкой 11 таким образом, чтобы обеспечивался ппавнай и легкий поворот шпинделя.

В задней стенке корпуса 1 расположен рычаг 12,на коротком плече которого установпен регулируемый упор 13, а длинное плечо (например, тягой) соединено с рычагом переключающего механизма 14 (наприMiip двухпозиционного пнавматического управляющего усгройсгва), Рычаг механизма 14 периодически взаимодействует с откидным подпружиненным упором 15, установленным на станине металлообрабатывающего станка. Для упрощения здесь и далее механизм 14 в совокупности с рычаго 12 и регулируемым упором 13 будет иманозаться пультом управления.

Автоматическая делительная головка работает следующим образом.

Обрабатываемая деталь закрепляется в головке {например, в трзхкулачковом самоцентрирующем патроне, установленном на план-пайбе 3) и подается в зону - резания. При этом пульт управления создает давление в полости Б пневмоцилиндра 4 и сбрасывает давление в полости В. Пор-иень 5. перемещается в крайнее правое положение,Тогда шток поршня вызэдет гайку 6 из зацепления с вздущим зубчатым звеном 8, одновременно своей конической центрирующей повзрхностью попадет в делительное отверстие стопорного диска 10, Усилие на штоке, создаваемое поршнем 5, совмещает ось делительного отверстия с осью -штока, устанавливая начальное положение шпинделя 2, стопорит шпиндель в этом положении и, принимая планшайбу 3 к корпусу 1, зажимает шпиндель окончательно.

гГо окончании обработки деталь выводится из зоны резания, в момен окончания выхода откидной подпружиненный упор 15 переключает пульт управления и создает давление в полости В, сбрасывая давление в полости Б пневмоцилиндра 4, шершень 5 перемещается влево, шток поршня выходит из зацепления со стопорным диском 10, одновременно прекращает действие усилия прижима планиайбы

3 к корпусу 1, чем осуществляется разжим шпинделя.

Гайка 6 прижимается к ведущему звену 8, но так как шток продолжает двигаться, то гайка б вынуждена вра(цаться вокруг своей оси, преобразовывая- поступательное движение штока в вращательное движение ведущего звена 6, передающего это вращение шпинделю 2 через ведомое звено 9. По окончании поворота шпинделя 2 на заданный угол штифт 7 шгока вхбдит в контакт с регулируемом упором 13 пульта управления и переключает последний. Происходит сброс давлени в полости 8 и появляется давление в полости Б пневмоцилиндра 4. Поршень 5 перемещается вправо, шток поршня выводит из зацепления с ведущим звеном 8 гайку б, прекращая вращение шпинделя 2, а коническая поверхность штока, попадая в соответствующее делительное отварстие стопорного диска 10, корректирует угол поворота шпинделя 2, стопорит и зажимает его.

Далее процесс повторяется. При этом величина угла поворота шпинделя 2 регулируется упором 13, ограничивающим ход поршня 5. Регулируемый упор 13 имеет известное устройство (например, шкалу углов поворота или числа делений), при попомщи которог задается нужный угол поворота ипи, что взаимосвязано, нужный ход поршня 5,

Формула изобретения

Автоматическая делительная головка, включающая корпус, механизм фиксации в виде пневмоцилиндра, механи поворота, выполненный в виде зубчатого зацепления с ведущим, и ведомым элементами и переключающее устройство, отличаю щаяс я тем, что,-с целью упрощения конструкции, мэханизм поворота снабжен гайкой с торцовой насечкой, установленной на шгоке механизма фиксации, выполненном с резьбовым концом и снабженном штифтом, ось которого перпендикулярна к оси шгока, а на торце ведущего элемента выполнена насечка аналогичная насечке гайки, причем гайка установлена с возможностью взаимодействия с резьбой штока и торцовой насечкой ведущего элемента а переключающее устройство снабжен упором, установленным с возможностью регулируемого перемещения и взаимодействия с штифтом штока.

Источники информации, принятые во внима.ние при экспертизе

1. Налов А.Н, Механизация и автоматизация универсальных металлорежущих станков. М., Машиностроение, 1969, с. 364, рис. VI, 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для фрезерования непараллельных пазов | 1977 |

|

SU737138A1 |

| УНИВЕРСАЛЬНЫЙ ПОЛУАВТОМАТ ДЛЯ НАНЕСЕНИЯ РИСОКНА ШКАЛАХ | 1969 |

|

SU244654A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| Многоместное делительное устройство | 1980 |

|

SU918024A1 |

| ПОРШНЕВОЙ ГАЙКОВЕРТ | 2010 |

|

RU2444430C1 |

| Устройство для автоматической подналадки осевого инструмента | 1983 |

|

SU1117199A1 |

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1976 |

|

SU813117A1 |

| Устройство для поворота и фиксации бабки изделия | 1982 |

|

SU1047669A1 |

| Контрольно-обкатной станок для конических и гипоидных зубчатых колес | 1985 |

|

SU1288000A1 |

| Трубогибочный автомат | 1986 |

|

SU1526871A1 |

Авторы

Даты

1980-10-30—Публикация

1978-06-27—Подача