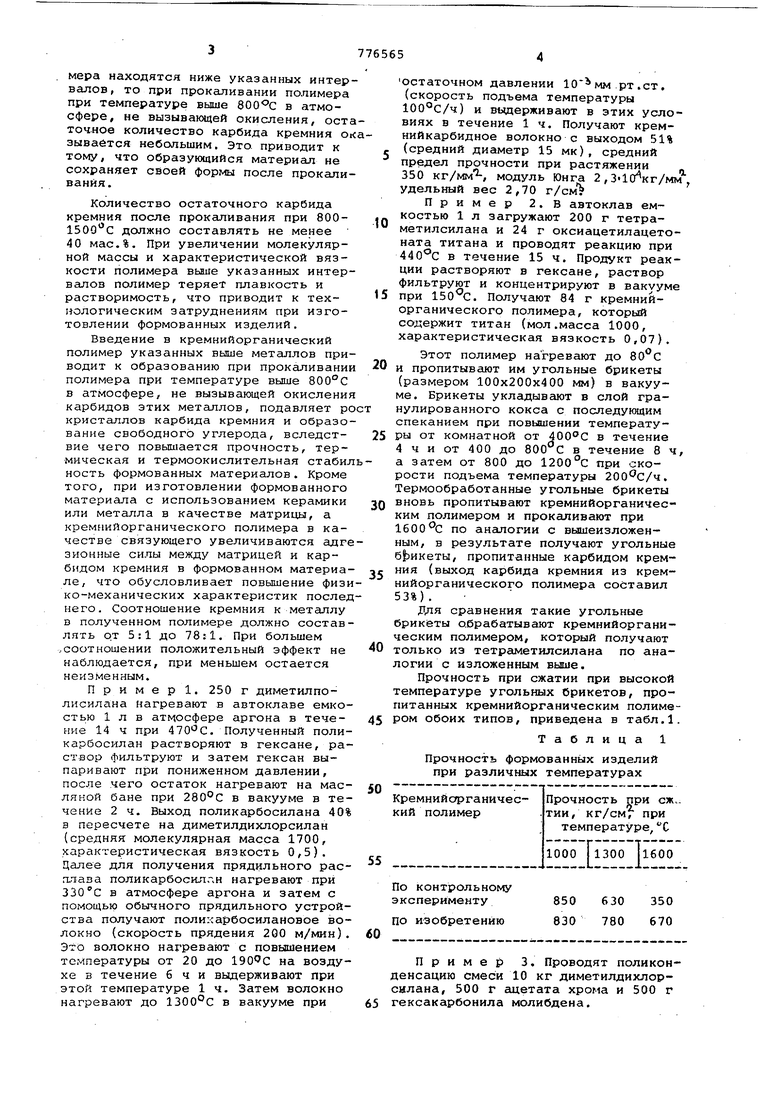

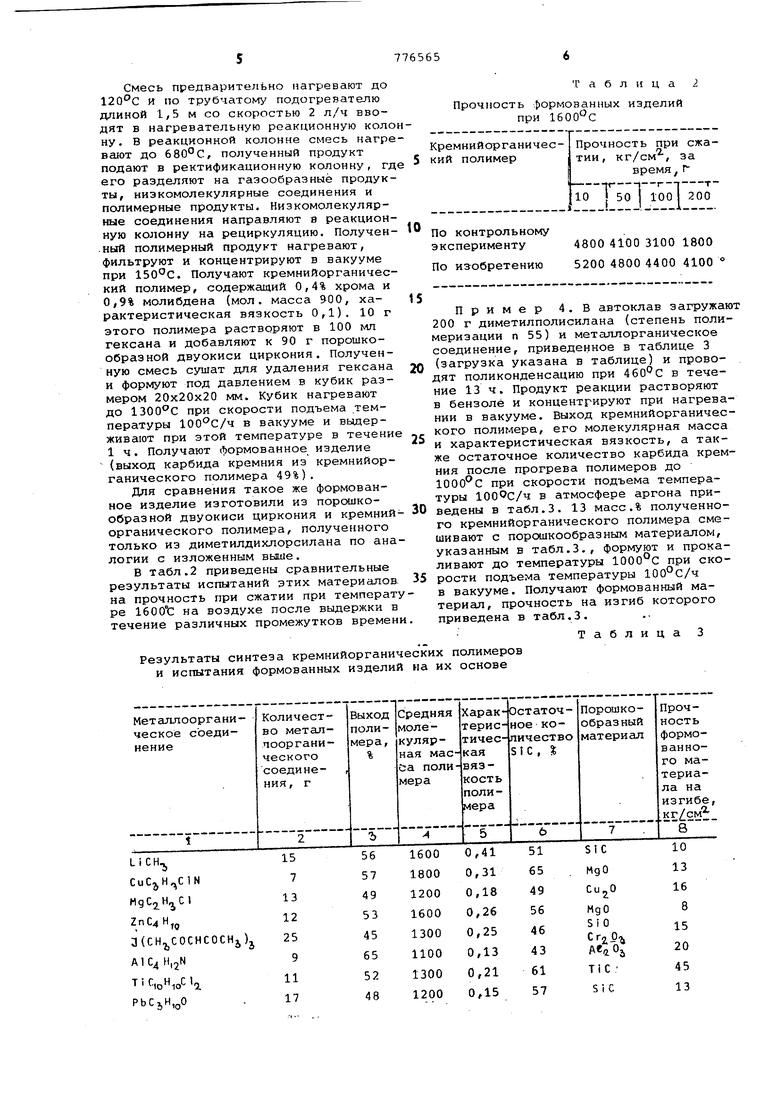

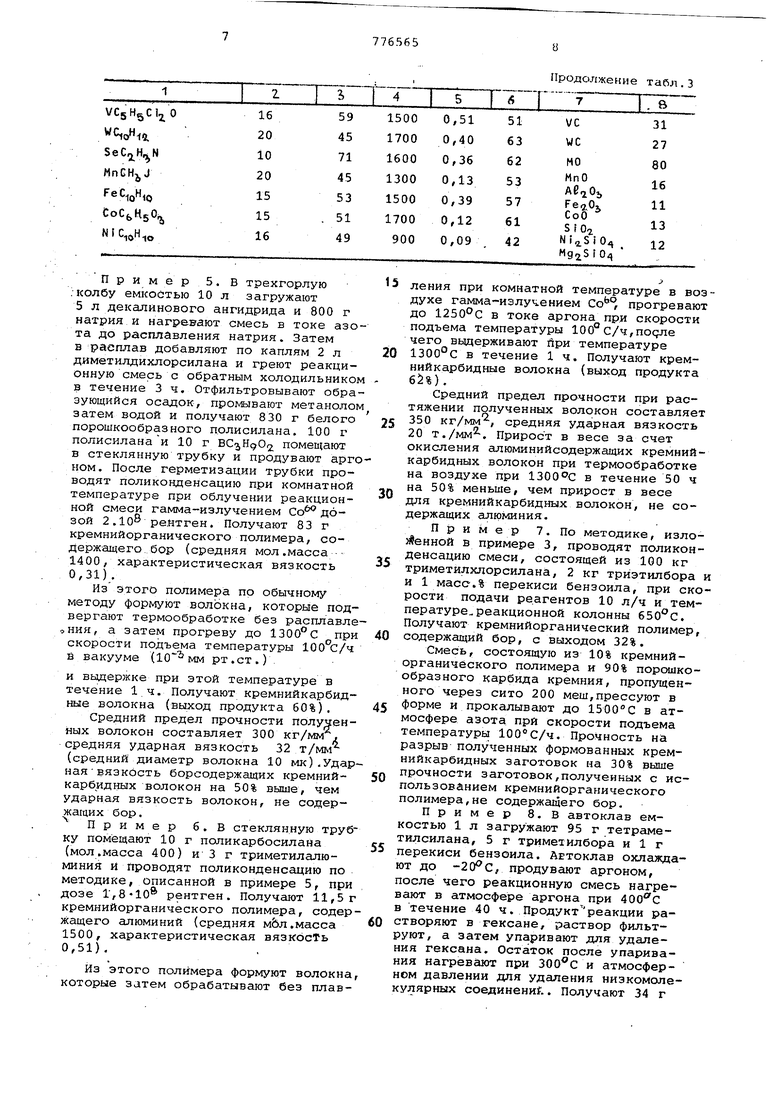

мера находятся ниже указанных интервалов, то при прокаливании полимера при температуре выше в атмосфере, не вызывающей окисления, оста точное количество карбида кремния ок зывается небольшим. Это. приводит к тому, что образующийся материал не сохраняет своей формы после прокаливания. Количество остаточного карбида кремния после прокаливания при 800ISOO c должно составлять не менее 40 мас.%. При увеличении молекулярной массы и характеристической вязкости полимера вьые указанных интервалов полимер теряет плавкость и растворимость, что приводит к технологическим затруднениям при изготовлении формованных изделий. Введение в кремнийорганический полимер указанных выше металлов приводит к образованию при прокаливании полимера при температуре выше 800°С в атмосфере/ не вызывающей окисления карбидов этих металлов, подавляет ро кристаллов карбида кремния и образование свободного углерода, вследствие чего повышается прочность, термическая и термоокислительная стабил ность формованных материалов . Кроме того, при изготовлении формованного материала с использованием керамики или металла в качестве матрицы, а кремнийорганического полимера в качестве связующего увеличиваются адге зионные силы между матрицей и карбядом кремния в формованном материале, что обусловливает повышение физи ко-механических характеристик послед него. Соотношение кремния к металлу в полученном полимере должно составлять QT 5:1 до 78:1. При большем ,соотношении положительный эффект не наблюдается, при меньшем остается неизменным. Пример. 250 г диметилполисилана Нагревают в автоклаве емкостью 1 л в атмосфере аргона в течение 14 ч при 470- С. Полученный поликарбосилан растворяют в гексане, раствор фильтруют и затем гексан выпаривают при пониженном давлении, после чего остаток нагревают на маеляной бане при 280°С в вакууме в течение 2 ч. Выход поликарбосилана 40% в пересчете на диметилдихлорсилан (средняя молекулярная масса 1700, характеристическая вязкость 0,5). Далее для получения прядильного расплава поликарбосиллн нагревают при в атмосфере аргона и затем с помощью обычного прядильного устройства получают полихарбосилаиовое волокно (скорость прядения 200 м/мин). Это волокно нагревают с повышением температуры от 20 до на воздухе в течение б ч и выдерживают при этой температуре 1 ч. Затем волокно нагревают до 1300°С в вакууме при остаточном давлении 10 мм рт.ст. (скорость подъема температуры 100°С/ч) и вьщерживают в этих условиях в течение 1 ч. Получают кремнийкарбидное волокно с выходом 51% (средний диаметр 15 мк), средний предел прочности при растяжении 350 кг/мм, модуль Юнга 2,310 кг/мл1 удельный вес 2,70 г/см Пример 2.в автоклав емкостью 1 л загружают 200 г тетраметилсилана и 24 г оксиацетилацетоната титана и проводят реакцию при в течение 15 ч. Продукт реакции растворяют в гексане, раствор фильтруют и концентрируют в вакууме при . Получают 84 г кремнийорганического полимера, который содержит титан (мол.масса 1000, характеристическая вязкость 0,07). Этот полимер нагревают до и пропитывсиот им угольные брикеты (размером 100x200x400 мм) в вакууме. Брикеты укладывают в слой гранулированного кокса с последующим спеканием при повышении температуры от комнатной от 400С в течение 4 ч и от 400 до в течение 8 ч, а затем от 800 до 1200с при скорости подъема температуры . Термообработанные угольные брикеты вновь пропитывают кремнийорганическим полимером и прокаливают при по аналогии с вышеизложенным, в результате получают угольные б|)икеты, пропитанные карбидом кремния (выход карбида кремния из кремнийорганического полимера составил 53%). Для сравнения такие угольные брикеты обрабатывают кремнийорганическим полимером, который получают только из тетраметилсилана по аналогии с изложенным выше. Прочность при сжатии при высокой температуре угольных брикетов, пропитанных кремнийорганическим полимером обоих типов, приведена в табл.1. Таблица 1 Прочность формованных изделий при различных температурах Пример 3. Проводят поликонденсацию смеси 10 кг диметилдихлорсилана, 500 г ацетата хрома и 500 г гексакарбонила молибдена. Смесь предварительно нагревают до 12Q°C и по трубчатому подогревателю длиной 1,5 м со скоростью 2 л/ч вводят в нагревательную реакционную коло ну. В реакционной колонне смесь нагре вшот до 680С, полученный продукт подают в ректификационную колонну, гд его разделяют на газообразные продукты, ниэкомолекулярные соединения и полимерные продукты. Низкомолекулярные соединения направляют в реакционную колонну на рециркуляцию. Получен.ный полимерный продукт нагревают, фильтруют и концентрируют в вакууме при 150°С. Получают кремнийорганический полимер, содержащий 0,4% хрома и 0,9% молибдена (мол. масса , характеристическая вязкость 0,1). 10 г этого полимера растворяют в 100 мл гексана и добавляют к 90 г порошкообразной двуокиси циркония. Полученную смесь сушат для удаления гексана и формуют под давлением в кубик размером 20x20x20 мм. Кубик нагревают до 1300°С при скорости подъема температуры 100°С/ч в вакууме и выдерживают при этой температуре в течени 1ч. Получают формованное изделие (выход карбида кремния из кремнийорганического полимера 49%). Для сравнения такое же формованное изделие изготовили из порошкообразной двуокиси циркония и кремний органического полимера, полученного только из диметилдихлорсилана по ана логии с изложенным выше. В табл.2 приведены сравнительные результаты испытаний этих материалов на прочность при сжатии при температу ре leoOt на воздухе после выдержки в течение различных промежутков времен Результаты синтеза кремнийорганич и испытания формованных изделий Таблица Прочность формованных изделий при ISOO C КремнийорганичесПрочность при сжатии, кг/см, за кий полимер время Г71-г-|-т1-1У. I I 1 пп I 200 По контрольному 4800 4100 3100 1800 эксперименту 5200 4800 4400 4100 По из обретению Пример 4.В автоклав загружают 200 г диметилполисилана (степень полимеризации п 55) и металлорганическое соединение, приведенное в таблице 3 (загрузка указана в таблице) и проводят поликонденсацию при в течение 13 ч. Продукт реакции растворяют в бензоле и концентрируют при нагревании в вакууме. Выход кремнийорганического полимера, его молекулярная масса и характеристическая вязкость, а также остаточное количество карбида кремния после прогрева полимеров до при скорости подъема температуры в атмосфере аргона приведены в табл.3. 13 масс.% полученного кремнийорганического полимера смешивают с порошкообразным материалом, указанным в табл.3., формуют и прокаливают до температуры 1000°С при скорости подъема температуры 100°С/ч в вакууме. Получают формованный материал, прочность на изгиб которого приведена в табл.3, ТаблицаЗ х полимеров их основе

ГТродолжение табл. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кремнийорганического полимера | 1977 |

|

SU776565A3 |

| Композиционный материал | 1976 |

|

SU680639A3 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АДГЕЗИВ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034892C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ АДГЕЗИВ ДЛЯ СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОСИЛАНА | 1996 |

|

RU2108348C1 |

| ПРЯДИЛЬНЫЙ РАСТВОР ДЛЯ ЭЛЕКТРОФОРМОВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ЭЛЕКТРОФОРМОВАНИЕМ И ВОЛОКНА КАРБИДА КРЕМНИЯ | 2010 |

|

RU2427673C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЕРНОВОГО КАРБИДОКРЕМНИЕВОГО ВОЛОКНА β-МОДИФИКАЦИИ | 2020 |

|

RU2748906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИМЕТИЛСИЛАНА | 2005 |

|

RU2285702C1 |

| ЦИКЛОЛИНЕЙНЫЕ, ПОЛИЦИКЛИЧЕСКИЕ ПОЛИ- И СОПОЛИОРГАНОЦИКЛОКАРБОСИЛАНЫ, КАК ПРЕДКЕРАМИЧЕСКИЕ МАТРИЦЫ ДЛЯ БЕСКИСЛОРОДНОЙ КРЕМНИЙКАРБИДНОЙ КЕРАМИКИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2291879C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

П р и м е р 5. В трехгорлую колбу емкостью 10 л загружают 5 л декалинового ангидрида и 800 г натрия и нагревают смесь в токе азота до расплавления натрия. Затем в расплав добавляют по каплям 2 л диметилдихлорсилана и греют реакционную смесь с обратным холодильником в течение 3ч. Отфильтровывают образующийся осадок, промывают метанолом затем водой и получают 830 г белого порошкообразного полисилана. 100 г полисиланаи 10 г помещают в стеклянную трубку и продувают аргоном. После герметизации трубки проводят поликонденсацию при комнатной температуре при облучении реакционной смеси гамма-излучением Со дозой 2.10 рентген. Получают 83 г кремнийорганического полимера, содерждщего бор (средняя мол .масса - 1400, характеристическая вязкость 0,31).

Из этого полимера по обычному методу формуют волокна, которые подвергают термообработке без расплавле- НИЯ, а затем прогреву до при скорости подъема температуры 100 С/ч в вакууме ( рт.ст.)

и выдержке при этой температуре в течение 1,ч. Получают кремнийкарбидные волокна (выход продукта 60%).

Средний предел прочности полученных волокон составляет 300 кг/мм , средняя ударная вязкость 32 т/мм (средний диаметр волокна 10 мк).Ударная вязкость борсодержащих кремнийкарбидных волокон на 50% выше, чем ударная вязкость волокон, не содержащих бор.

Пример 6. В стеклянную трубку помещают 10 г поликарбосилана (мол.масса 400) и 3 г триметилалюминия и проводят поликонденсацию по методике, описанной в примере 5, при дозе 1,8-10 рентген. Получают 11,5 г кремнийорганического полимера, содержащего алюминий (средняя м&л.масса 1500, характеристическая вязкосТь 0,51).

Из этого полимера формуют волокна, которые затем обрабатывают без плав5 ления при комнатной температуре в воздухе гамма-излучением Со прогревают до 1250°С в токе аргона при скорости подъема температуры 100°С/ч,подле чего вьщерживают йри температуре 0 1300°С в течение 1 ч. Получают кремнийкарбидные волокна (выход продукта 65%).

Средний предел прочности при растяжении полученных волокон составляет 350 кг/мм, средняя ударная вязкость 20 т./мм. Прирост в весе за счет окисления алюминийсодержащих кремнийкарбидных волокон при термообработке на воздухе при 1300°С в течение 50 ч на 50% меньше, чем прирост в весе для кремнийкарбидных волокон, не содержащих алюминия.

Пример 7. По методике, изло)енной в примере 3, проводят поликонЛенсацию смеси, состоящей из 100 кг триметилхлорсилана, 2 кг трйэтилбора и и 1 масс.% перекиси бензоила, при скорости подачи реагентов 10 л/ч и температуре, реакционной колонны 650с. Получают кремнийорганический полимер, содержащий бор, с выходом 32%.

Смесь, состоящую из 10% кремнийорганического полимера и 90% порошкообразного карбида кремния, пропущенного через сито 200 меш,прессуют в форме и прокалывают до 1500°С в атмосфере азота при скорости подъема температурь . Прочность на разрыв полученных формованных кремнийкарбидных заготовок на 30% выше прочности заготовок,полученных с использованием кремнийорганического полимера,не содержащего бор.

Пример 8.В автоклав емкостью 1 л загружают 95 г тетраметилсилана, 5 г триметилбора и 1 г перекиси бензоила. Автоклав охлаждают до , продувают аргоном, после чего реакционную смесь нагревают в атмосфере аргона при 400с в течение 40 ч. Продуктреакции растворяют в гексане, раствор фильтруют, а затем упаривают для удаления гексана. Остаток после упаривания нагревают при и атмосферном давлении для удаления низкомолекулярных соелинениЛ. Получают 34 г кремнийорганического полимера, содержащего бор (средняя молекулярная масса 1200, характеристическая вязкость 0,08). Остаток после прогрева полученного полимера до в атмосфере аргона при скорости подъема температуры 100°с/ч составляет 55%. Пример 9. Смесь 25 г тетра метилсилана, 25 гдиметилдихлорсилана и 3 г )) запаивают в ампулу из кварцевого стекла и облучают ггиима-излучением течение 200 ч (доза облучения 1.10 рентген Затем реакционный продукт растворяют в бензоле, раствор фильтруют, после чего отгоняют бензол и остато прогревают при в вакууме для удашения низкомолекулярных соединений. Получгиот 25 г кремнийорганичес кого полимера, именлдего среднюю молекулярную массу 1800 и характеристическую вязкость 1,0. Остаток после прогрева полимера до в ат сфере азота при скорости подъема температуры 100°С/ч составляет 55%. Таким образом предлагаемый спосо позволяет получать кремнийорганичес кие полимеры, содержащие указанные выие металлы, формованные материалы на основе которых обладают повышенной прочностью, термической и термоокислительной стабильностью. Формула изобретения 1. Способ получения кремнийоргани ческого полимера поликонденсации кре нийорганического соединения, отличающийся тем, что, с целью повьшения прочности, термической и термоокиолительной стабильности матернешов на основе этого полимера, в качестве кремнийорганического соединения используют соединение, выбранное из группы тетраметилсилан, триметилхлорсилан, диметилдихлорсилан, диметилполисилан, поликарбосилан, и проводят его поликонденсацию с органическим соединением металла, выбранного из группы литий, медь, магний, цинк, иттрий, бор, алюминий, титан, свинец, ванадий, ниобий, хром, молибден, вольфрам, селен, марганец железо, кобальт, никель, при соотношении, обеспечивающем отношение кремния к металлу, jpaBHoe от 5:1 до 78:1, при 440-680 С в вакууме или в атмосфере инертного газа или окиси углерода. 2. Способ ПОП.1, отличающ и и с я там, что, поликонденсацию проводят в присутствии перекиси бензоила, взятой в количестве 0,01-1% от массы исходных соединений. 3. Способ по п.1, отличающий с я тем, что поликонденсацию проводят под действием гамма-излучения при комнатной температуре. Источники информации, принятые во внимание при экспертизе 1. Seishi Yajima, lasaburo Hayashf, Mamoru Omori Continuous siПcon car- bide fiber of high tensile strength, CItemistry Letter (япон.), № 9, pp.931934, 1975.

Авторы

Даты

1980-10-30—Публикация

1979-01-30—Подача