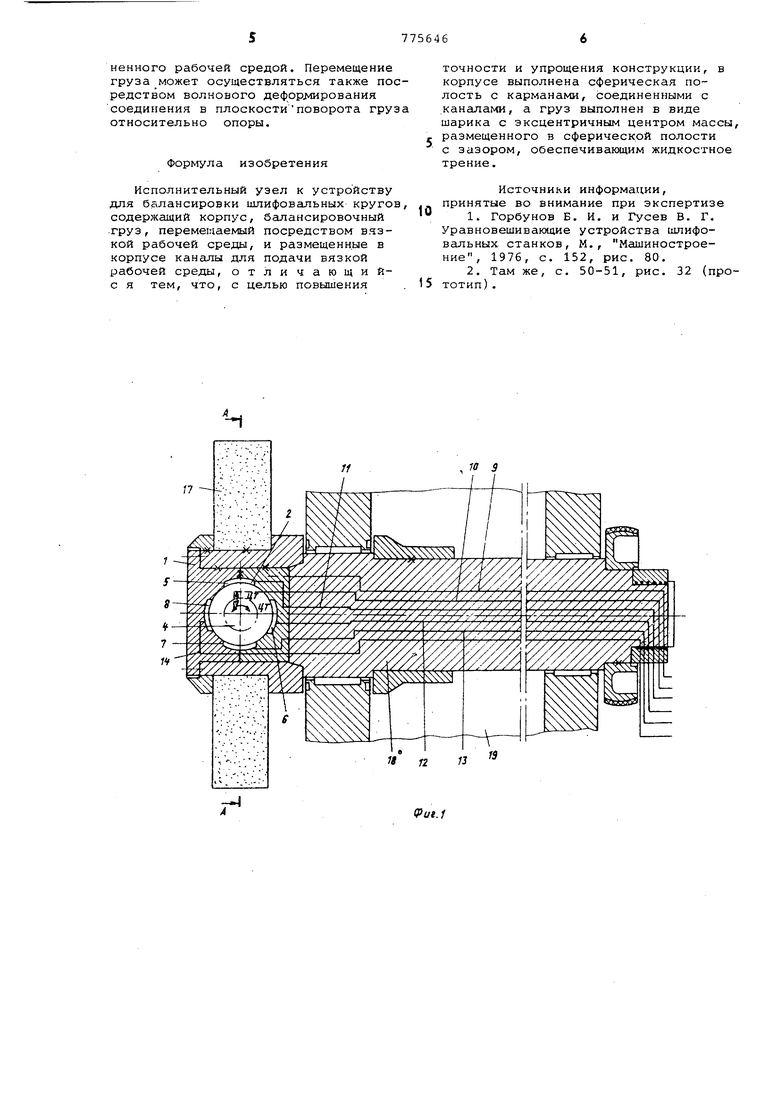

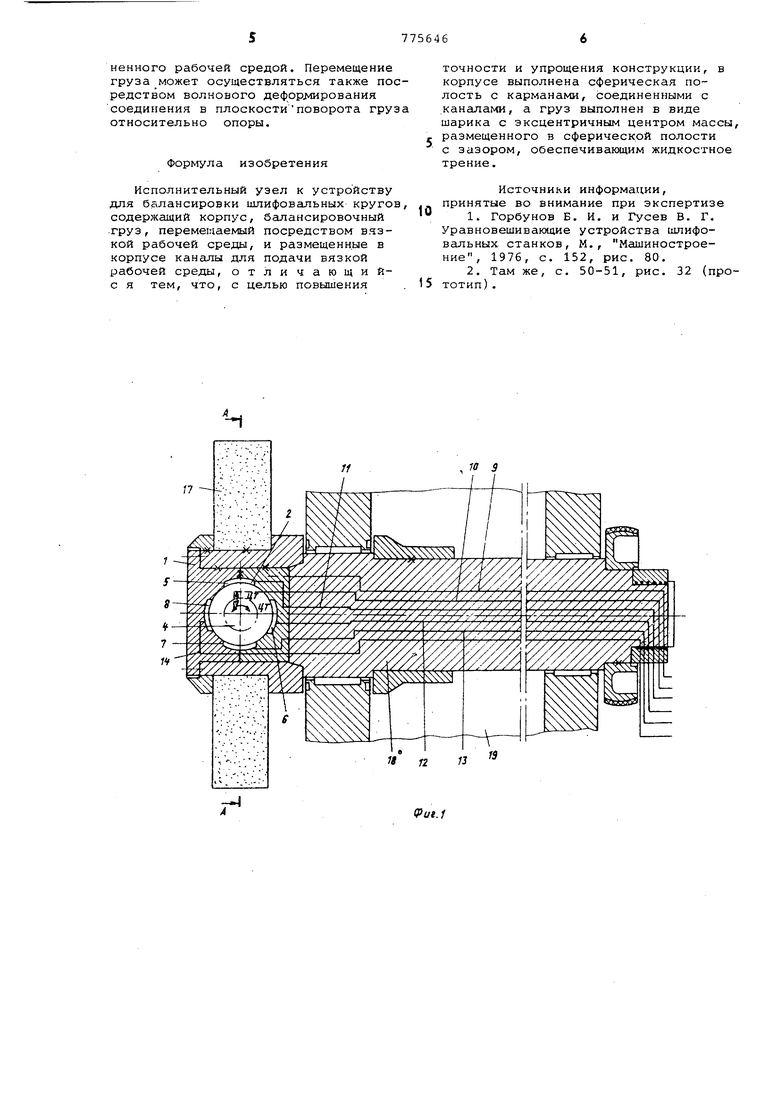

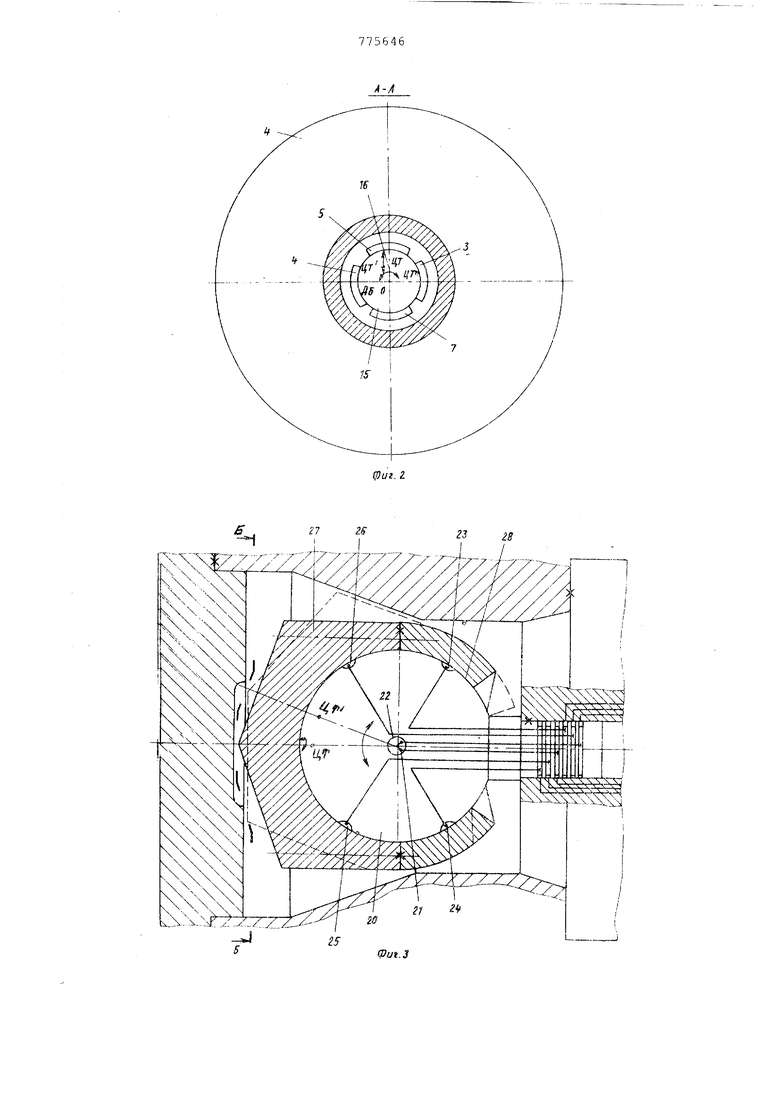

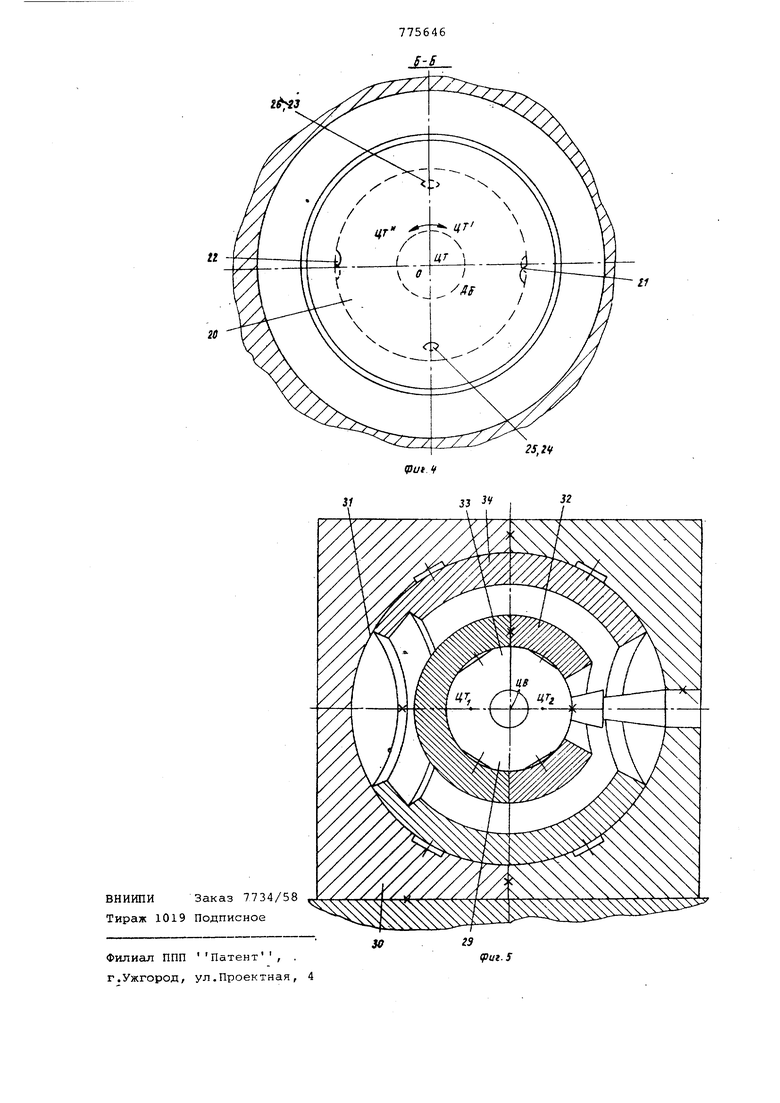

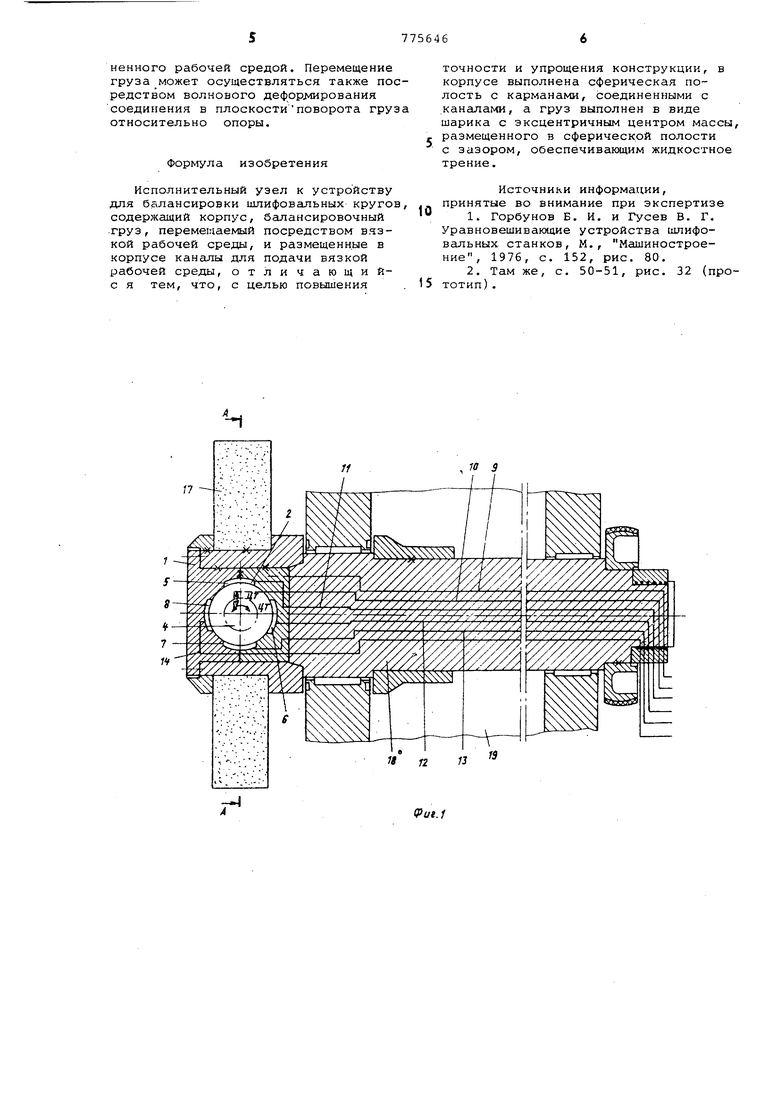

каналы 9-14, балансировочный груз выполненный в виде шарика 15 с эксцентричным центром 16 массы, размещенного в сферической полости 2 с зазором, шлифовальный круг 17, к котором прикрепляется корпус 1, шпи дель 18 круга, установленный в шлифо вальной бабке 19. Второй вариант устройства содержит корпус, выполненный в виде выпук лого сферического тела 20 с карманами 21 - 26, балансировочный груз, вы полненный в виде обоймы 27 со сфери ческой полостью 28, размещенной на корпусе. Третий вариант устройства содержи один корпус, выполненный в виде выпуклого сферического тела 29, и другой корпус 30, выполненный со сферической полостью 31 (карманы и каналы к обоим корпусам 29 и 30 на чертеже не отображены). ia корпусе 29 размещен балансировочный груз, выполненный в виде обоймы 32 со сферической полостью 33, а в сферической полости 31 корпу са 30 размещен балансировочный груз выполненный в виде шарика 34. На чертежах не указаны системы, осуществляющие подачу вязкой рабочей среды к балансировочным грузам, необходимой для их перемещения. В конструкциях устройств по всем трем вариантам может быть предусмотрено наличие элементов, упрощающих технологию сборки устройств. Все сферические соединения грузо и корпусов между собой выполнены с зазорами, обеспечивающими жидкостное трение. Устройство по первому варианту работает следующим образом. При приведении во вращение шпинделя 18 груз 15 увлекается во вращение вязкой рабочей средой, поданной одновременно во все карманы 3, Для уменьшения времени разгона груза 15 возможна подача среды под дав лением в один карман, например 8, прижатие его к противоположной стор не сферической полости 2 корпуса 1 ( в зону кармана 6) и фрикционная сация, а затем, после выхода шпинделя с грузом на полную чартоту вр щения - расфиксация груза путем од временной подачи рабочей среды ко всем карманам и его центрирование. Установка центра массы ЦТ груза в положение, соответствующее уравнов шенному, осуществляется за счет во можности .груза поворачиваться отно сительно трех взаимно перпендикуля ных осей. Поскольку, как известно, бапанс ровка с самопоиском на за}фитической скорости не обеспечивает Бсережимной уравновешенности вала (шпинделя), точное уравновешивание осуществляется принудительной уста новкой груза в требуемое п ложение за счет поочередной подачи рабочей среды в карманы, расположенные в плоскости поворота, в последовательности расположения их по окружности. Например, перемещение центра тяжести ЦТ в точку ЦТ осуществляется подачей рабочей среды в карманы в следующей последовательности: 5, 8, 7, 6, 5, 8.., (фиг. 1), а в точку ЦТ - 5, 4, 7, 3, 5, 4... (фиг, 2). При этом груз 15, совершая планетарное движение, обкатывает сферическую полость 2 в сечении, соответствующем плоскости поворота, определяемой карманами: в первом случае - плоскость карманов 5, 8, 7, 6, а во втором - 3, 5, 4, 7. Таким образом, угловой поворот груза и перемещение точки ЦТ является следствием планетарного обката грузом сферической полости.После установки груза в требуемое положение поочередная подача рабочей среды в карманы прекращается, она лишь подается в один карман, результатом чего является автоматическая фиксация груза. Устройство по второму варианту работает аналогично. Однако, с целью повышения технологичности, корпус имеет выпуклую форму. Вследствие этого карманы располагаются таким образом, что в некоторых плоскостях для вращения груза используются на четыре кармана, а шесть. Например, для установки точки ЦТ в положение ЦТ необходимо, установить ее в положение ЦТ путем последовательной, поочередной подачи рабочей среды под давлением в карманы 24, 25, 26, 23, 24... (последовательность соблюлена) а в положение ЦТ - 21, 26 и 23, 22, 25 и 24, 21 ... (последовательность соблюдена). В отличие от рассмотренных, устро :ство по третьему варианту.может обеспечивать балансировку относительно центра вращения ЦТ (а не оси), Балансировка осуществляется двумя грузами 32 и 34, поворот которых осущес твляется независимым образом. Очевидно, что установка точек ЦТ и ЦТ центров масс грузов 32 и 34 в любое угловое положение (в пределах конструктивных ограничений) обеспечивает компенсацию дисбаланса. Приведенные примеры характеризуют повышенную надежность работы подобных устройств вследствие минимального числа соединений, грузов и приводов даже при балансировке относительно точки. Следует отметить, что сферические соединения могут быть выполнены и с натягом. При этом полностью жидкостное трение может быть осуществлено путем подачи рабочей среды под давлением во все карманы, достаточным для упругого деформирования соединения и образования зазора, запелнемного рабочей средой. Перемещение груза может осуществляться также посредством волнового дефррлтрования соединения в плоскостиповорота груза относительно опоры.

Формула изобретения

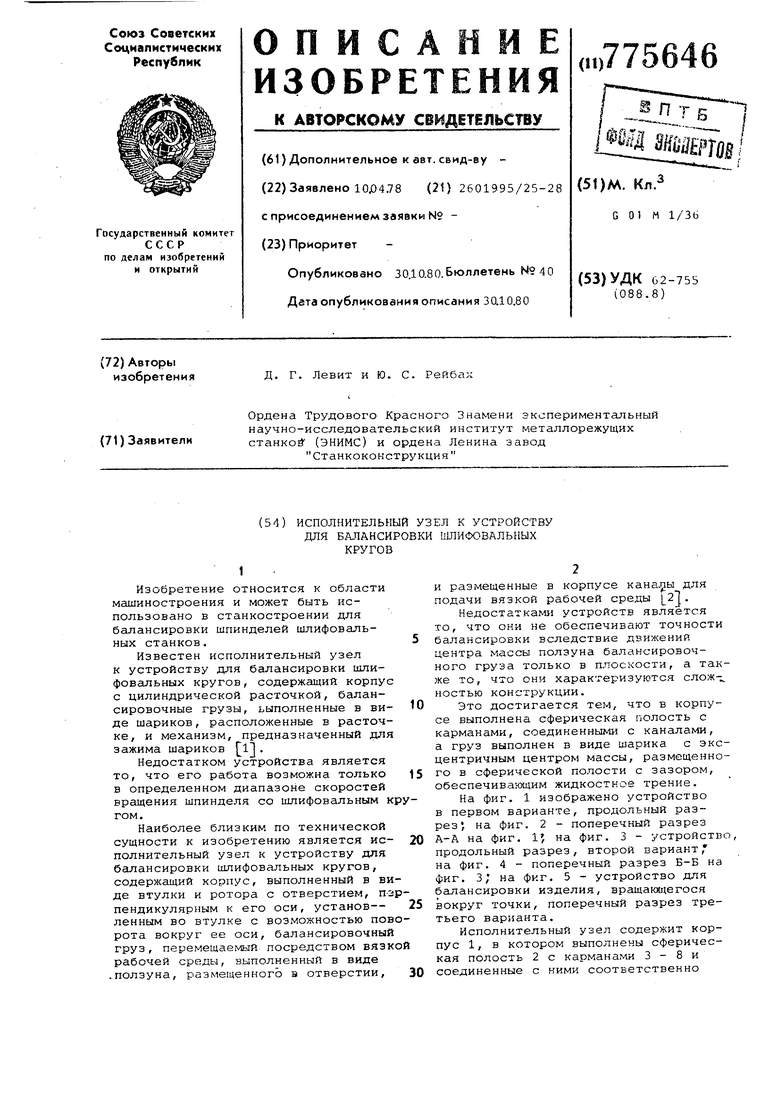

Исполнительный узел к устройству для балансировки шлифовальных кругов, содержащий корпус, балансировочный груз, перемещаемый посредством вязкой рабочей среды, и размещенные в корпусе каналы для подачи вязкой рабочей среды, отличающийс я тем, что, с целью повышения

точности и упрощения конструкции, в корпусе выполнена сферическая полость с карманами, соединенными с каналами, а груз выполнен в виде шарика с эксцентричным центром массы, размещенного в сферической полости с зазором, обеспечивающим жидкостное трение.

Источники информации, принятые во внимание при экспертизе

1.Горбунов Б. И. и Гусев В. Г. Уравновешивающие устройства шлифовальных станков, М., Машиностроение, 1976, с. 152, рис. 80.

2.Там же, с. 50-51, рис. 32 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Привод врезной подачи шлифовального шпинделя | 1977 |

|

SU733972A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАТИЧЕСКОГО ДИСБАЛАНСА ЗАГОТОВОК НЕПОСРЕДСТВЕННО НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2013 |

|

RU2539805C1 |

| Устройство для базирования изделий | 1979 |

|

SU831501A1 |

| Шпиндельная бабка | 1979 |

|

SU837817A1 |

| Устройство для автоматической балансировки шлифовального круга и способ настройки устройства для автоматической балансировки шлифовального круга | 1985 |

|

SU1462133A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Устройство установки шлифовального круга | 1977 |

|

SU763065A1 |

| Устройство для гашения вибраций шлифовального круга | 1988 |

|

SU1553867A1 |

| Способ ориентации и вращения шли-фОВАльНыХ КРугОВ и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU823097A1 |

, 0 9

27ZS

-r - ri 77 nIB

Авторы

Даты

1980-10-30—Публикация

1978-04-10—Подача