(54) СПОСОБ ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ИЗНОСА И КОНТРОЛЯ ВЫРУБНО-ПРОБИВНЫХ ШТАЛШОВ

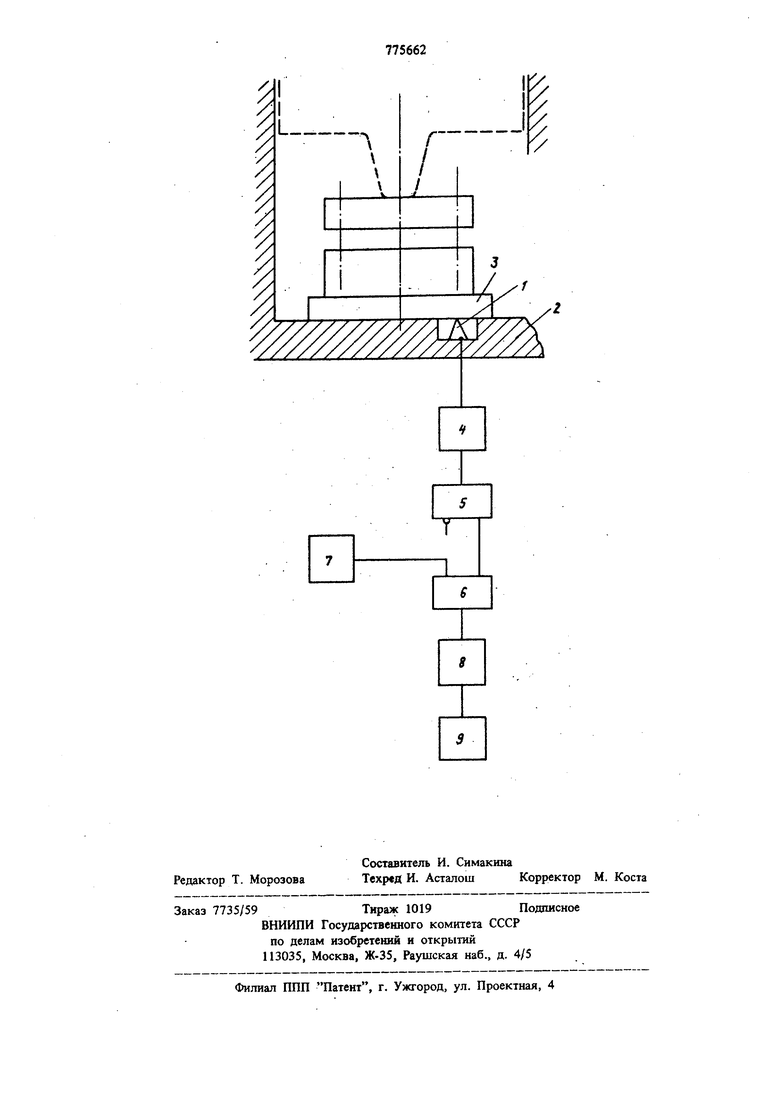

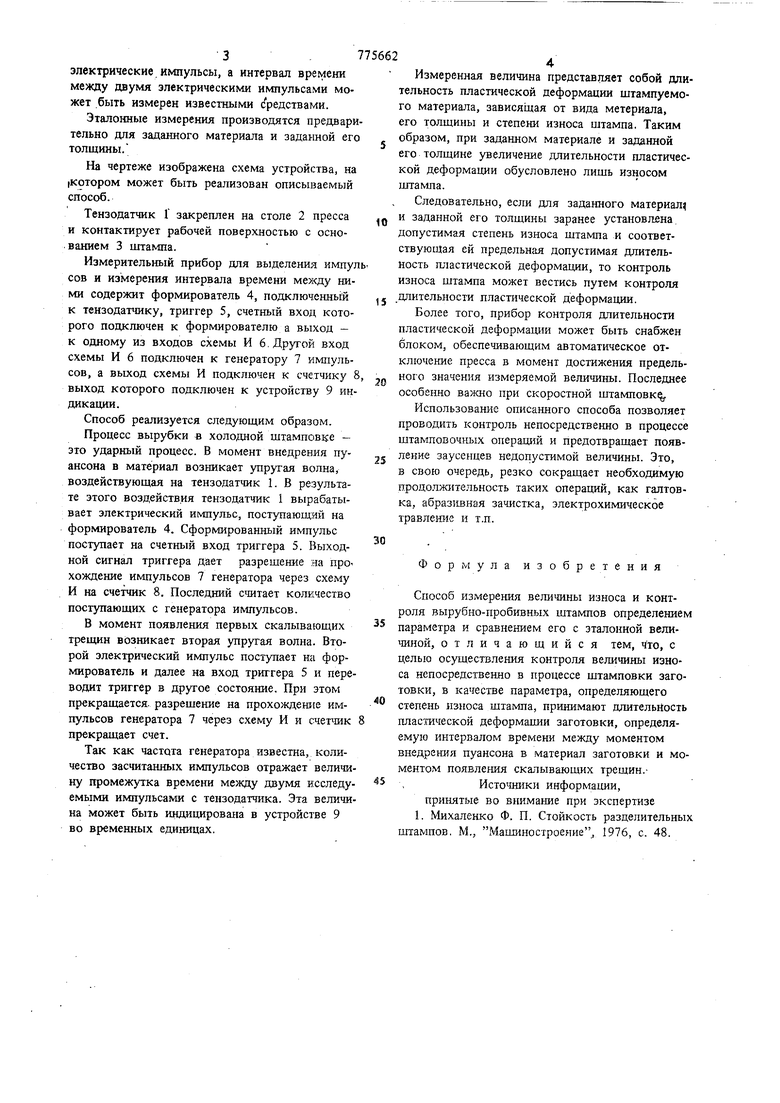

Изобретение откосится к обработке металлов давлением и может быть использовано при оценке износа вырубно-пробивных штампов. Известен способ измерения величины износа и контроля вырубно-пробивных штампов, измерением параметра, з исящего от степени из носа штампа, и сравнением его с эталонной ве личиной 1 , Согласно этому способу критери ем оценки износа служит величина заусенцев на полученной детали. Момент необходимой заточки штампа определяют по достижению вы соты заусенцев допустимого предела. Недостаток известного способа состоит в то что контрольные измерения производят после изготовления детали. Кроме того, известный способ пЛохо поддается автоматизации, так как контролируемая деталь перед операцией измерения должна пройти ряд подготовительных операций (промывка от загрязнений, ориентация, подача к измерительному прибору, фиксация) . Целью изобретения является контроль непосредственно в процессе штамповки заготовки. Для осушествления поставленной цели в описываемом способе в качестве параметра, определяюшего степень износа штампа, принимают длительность пластической деформации заготовки, определяемую интервалом времени между моментом внедрения пуансона в материал заготовки н моментом появления скалываюших трешин. С ростом износа режущих кромок пуансона и матрицы наблюдается запаздывание момента разделения материала (момента появления первых скальшаюших трешин), что по существу означает увеличение длительности стадии пластической деформации заготовки. Описываемый способ основан на том, что в момент начала внедрения пуансона в материал (когда скорость пуансона замедляется) и в момент появления первых скалывающих трещин в материале (когда скорость пуансона снова возрастает) имеют место импульсы силы. Эти импульсы силы могут быть зарегистрированы известными средствами измерения ударных ускорений и средствами злектротензометрии. Импульсы силы могут преобразованы в 3.7 электрические импульсы, а интервал времени между двумя электрическими импульсами может быть измерен известными средствами. Эталонные измерения производятся предвари тельно для заданного материала и заданной его толщины. Ыа чертеже изображена схема устройства, на Котором может быть реализован описываемый способ. Тензодатчик Г закреплен на столе 2 пресса и контактирует рабочей поверхностью с основанием 3 штампа. Измерительный прибор для выделения импул сов и измерения интервала времени меякду ними содержит формирователь 4, подключенный к тензодатчяку, триггер 5, счетный вход которого подключен к формирователю а выход - к одному из входов схемы И 6. Другой вход схемы И 6 подключен к генератору 7 импульсов, а выход схемы И подключен к счетчику 8 выход которого подключен к устройству 9 индикации. Способ реализуется следующим образом. Процесс вырубки в холодной штамповке - зто ударный процесс. В момент внедрения пуансона в материал возникает упругая волна, воздействующая на тензодатчик 1. В результате этого воздействия тензодатчик 1 вырабатывает электрический импульс, поступающий на формирователь 4. Сформированный импульс поступает на счетный вход триггера 5. Выходной сигнал триггера дает разрешение на про хождение импульсов 7 генератора через схему И на счетчик 8. Последний сщтает количество поступающих с генератора импульсов. В момент появления первых скалывающих трещин возникает вторая упругая волна. Второй электрический импульс поступает на формирователь и далее на вход триггера 5 и пере водит триггер в другое состояние. При этом прекращается, разрешение на прохождешге импульсов генератора 7 через схему И и счетчик прекращает счет. Так как частота генератора известна, количество засчитанных импульсов отражает величи ну промежутка времени между двумя исследу емыми импульсами с тензодатчика. Эта величи на может быть индицирована в устройстве 9 во временных единицах. Измеренная величина представляет собой длительность пластической деформации штампуемого материала, зависяпдая от вида метериала, его толщины и степени износа штампа. Таким образом, при заданном материале и заданной его толщине увеличение длительности пластической деформации обусловлено лишь износом штампа. Следовательно, если для заданного материалу и заданной его толщины заранее установлена, допустимая степень износа штампа и соответствующая ей предельная допустимая длительность шшстической деформации, то контроль износа штампа может вестись путем контроля длительности пластической деформации. Более того, прибор контроля длительности пластической деформации может быть снабжен блоком, обеспечивающим автоматическое отключение пресса в момент достижения предельного значения измеряемой величины. Последнее особенно ваясно при скоростной штамповку Использование описанного способа позволяет проводить контроль непосредственно в процессе штамповочных операций и предотвращает появление заусеьщев недопустимой величины. Это, в свою очередь, резко сокращает необходимую продолжительность таких операций, как галтовка, абразивная зачистка, электрохимическое травление и т.п. Фор1мула изобретения Способ измерения величины износа и контроля вырубно-пробивных штампов определением параметра и сравнением его с эталонной величиной, отличающийся тем, что, с целью осуществления контроля ве.гшчины износа непосредственно в процессе штамповки заготовки, в качестве параметра, определяющего степень износа штампа, принимают длительность пластической деформапии заготовки, определяемую интервалом времени между моментом внедрения пуансона в материал заготовки и моментом появления скалывающих трещин.Источники информа1ши, принятые во внимание при экспертизе 1. Михаленко Ф. П. Стойкость разделительных штампов. М., Машиностроение д 1976, с. 48.

Авторы

Даты

1980-10-30—Публикация

1978-07-31—Подача