(54) СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ

Изобретение относится к получению полиформальных смол, являюгдихся высокомолекулярными термопластичными смолами, пригодными для по 5 лучения пленок методом литья под давлением (инжекционное прессование).

Известен способ получения ароматических полиформалей полйконденсацией дифенолов - дифенолята натрия - iO с дигалоидметиленом в среде органического растворителя при 0-100°С l.C

Реакция чувствительна к небольшим, количествам воды и других примесей, содержащих гидроксильные группы, которые вызывают нежелательные побочные реакции. В результате полиформальные смолы, полученные по известному способу, характеризуются крайне низкой вязкостью.20

Полиформаль непригоден при использовании его как термопластичного материала вследствие его хрупкости и очень низкой прочности.

Целью предлагаемого, изобретения 25 является повышение молекулярного веса получаемых полимеров.

Цель достигается тем, что в качестве дифенолов применяют соединения обшей формулы НО-R-ОН (1), где R - 30 ПОЛИФОРМАЛ.ЕЙ

двухвалентный ароматический радикал, и процесс проводят в присутствии гидроокисей щелочных метсшлов и четвертичноаммонийных оснований в качестве катализаторов.

Некоторыми из биофенолов являются следующие соединения:

2,2-бис-(4-оксифенил)-пропан, биофенол AJ

2,4-диоксидимфенилметан; бис-(2-оксифенил)-метан; 1,1-бис-(4-оксифенил)-этан 1,1-бис-(4-оксифенил)-пропан; 2,2-бис-(4-оксифенил)-пентан; 3,3-био-( 4-оксифенил)-пентан; 4,4-диоксйбис.фенил; 4/4-диокси-З, 3; 5г5-тетраметилфенил, 2,4-диоксибензофенон; 4,4-диоксидифенилсульфон; 2 ,4-диоксидифеНилсульфон, 4,4-диоксидифенилсульфоксид; 4,4-диоксидифенилсульфид; гидрохинон; резорцинол

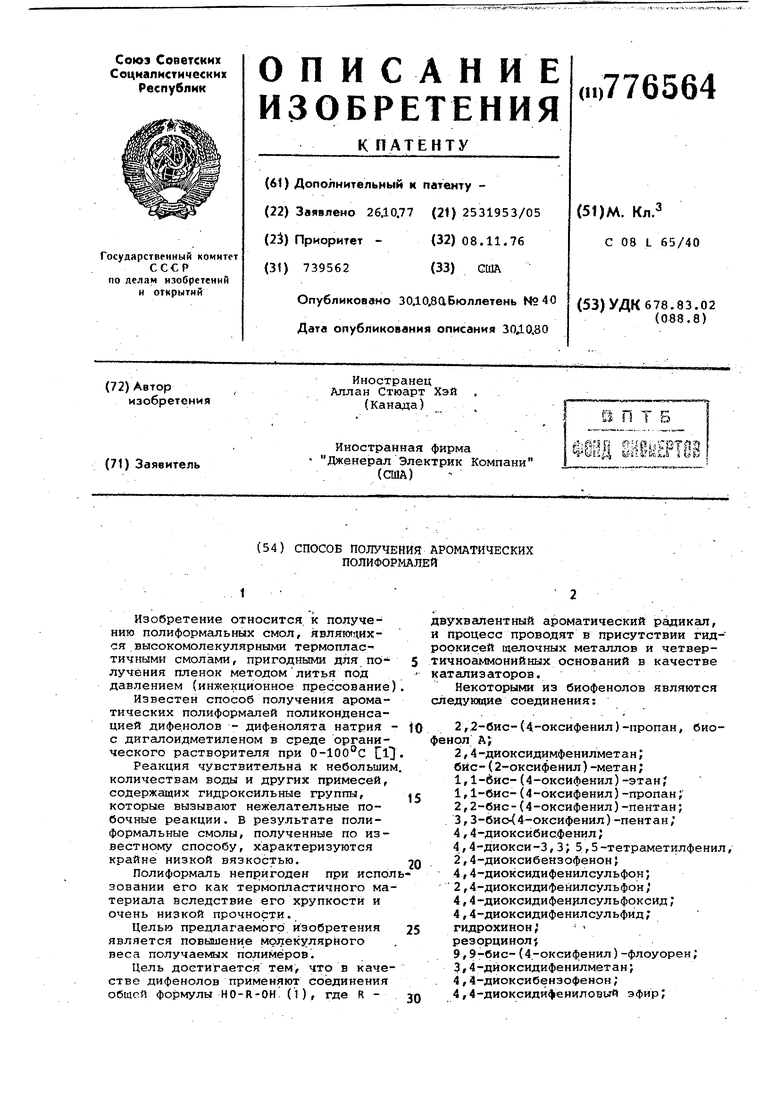

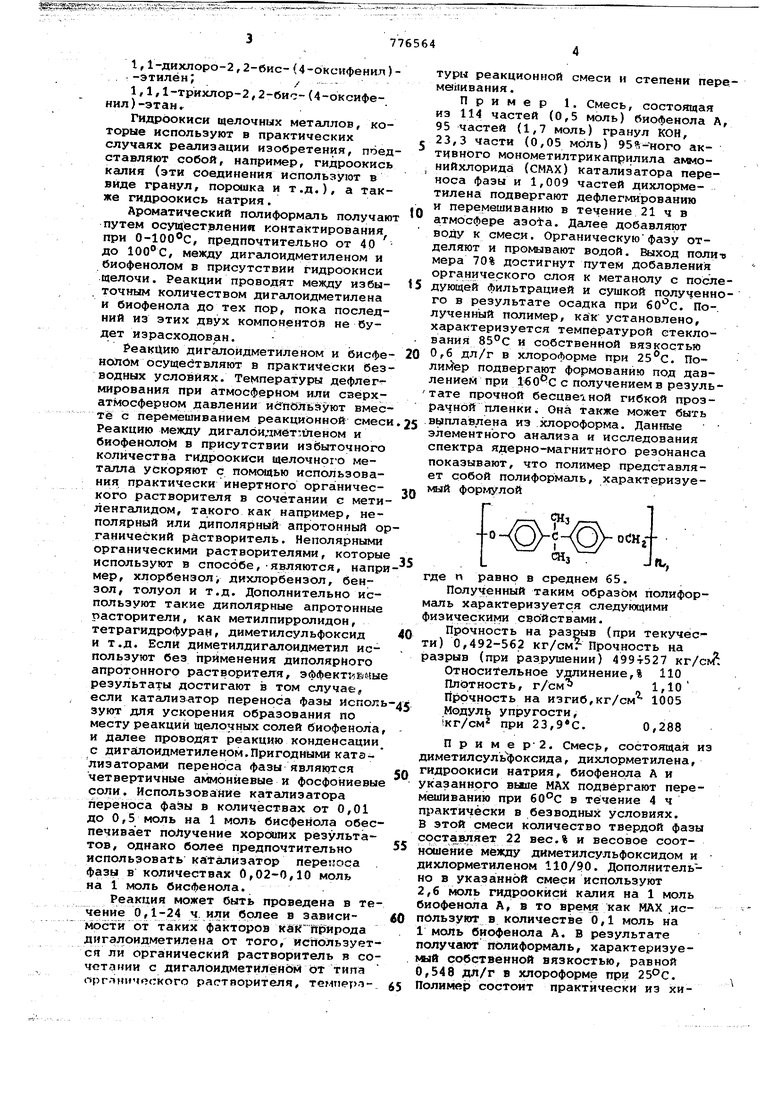

9,9-бис-(4-оксифенил)-флоуорен; 3/4-дйоксидифенилметан; 4,4-диоксибензофенон; 4,4-диоксидифениловуй эфир; 1,1-ДИХЛОРО-2,2-бис- (4-окснфени,п) -этилен;у 1,1,1-трихлор-2,2-бис-(4-оксифенил)-этан Гидроокиси щелочных металлов, которые используют в практических случаях реализации изобретения, поед ставляют собой, например, гидроокись калия (эти соединения используют в виде гранул, порошка и т.д.), а также гидроокись натрия. Ароматический полиформаль получаю путем осуществления контактирования при , предпочтительно от 4Q до 100°С, между дигалоидметиленом и биофенолом в присутствии гидроокиси щелочи. Реакции проводят между избыточным количеством дигалоидметилена и биофенола до тех пор, пока последний из этих двух компонентов не будет израсходован. Реакцию дигалоидметиленом и бисфе нолом осуществляют в практически без водных условиях. Температуры дефлегмирования при атмосферном или свёрхатмосфериом давлении ибпОйьзуют вмес те с перемешиванием реакционной смес Реакцию между дигалбидмбт йеном и биофенолоМ в присутствии избыточного количества гидроокиси щелочног-о металла ускоряют с помощью использования практически инертного орга1нического растворителя в сочетании с мети ленгалидом, такого как например, неполярный или диполярный апротонный ор ганический растворитель. Неполярными органическими растворителями, которые используют в способе,-являются, напри мер, хлорбензол; дихлорбензол, бензол, толуол и т.д. Дополнительно используют такие диполярные апротонные расторители, как метилпирролидон, тетрагидрофуран, диметилсульфоксид и т.д. Если диметилдигалоидметил используют без применения диполярмого апротонногр растворителя, эффектйймые результаты достигают в том случае, если катализатор переноса Фазы Испол зуют для ускорения образования по месту реакций щелочных солей биофенола и далее проводят реакцию конденсации с дигалоидметиле ком. При годными катализаторами переноса фазы являются четвертичные аммониевые и фосфониевые соли. Использование катализатора переноса фазы в количествах от 0,01 до 0,5 моль на 1 моль бисфенола обеспечивает получение хороших р1езультатов, однако более предпочтительно иcпoльзoвatь ка ализатор перекоса фазы в количествах 0,02-0,10 моль на 1 моль бисфеиола. Реакция может быть проведена в течение 0,1-24 ч. или более в зависимости от таких факторо;в кШ Природа днгэлоидметилена от того, исНользуется ли органический растворитель в со4CTaFmH с дигалоидметиленбй от типа оргчнического растворителя, rci-mp yni776564туры реакционной смеси и степени перемешивания . Пример 1. Смесь, состоящая из 114 частей (0,5 моль) биофенола А, 95 частей (1,7 моль) гранул КОН, 23,3 части (0,05 моль) 95 -ного активного монометилтрикаприлила аммонийхлорида (СМАХ) катализатора переноса фазы и 1,009 частей дихлорметилена подвергают дефлегмированию и перемешиванию в течение 21 ч в атмосфере . Далее добавляют воду к смеси. Органическуюфазу отделяют и промывают водой. Выход поли-в мера 70% достигнут путем добавления органического слоя к метанолу с последующей фильтрацией и сушкой полученного в результате осадка при бО-с. По-, лученный полимер, как установлено, характеризуется температурой стеклования и собственной вязкостью Of б дл/г в хлороформе при . Поли1 ер подвергают формованию под давлением при с получением в результате прочной бесцветной гибкой прозрачной пленки . Она также может быть выплавлена из хлороформа. Данные элементного анализа и исследования спектра ядерно-магнитного резонанса показывают, что полимер представляет собой полиформгшь, характеризуемый форг 1улой где п равно в среднем 65. Полученный таким образом полиформаль характеризуется следующими физическими свойствами. Прочность на разрыв (при текучести) 0,492-562 кг/см. Прочность на разрыв (при разрушении) 499т527 кг/сл ; Относительное удлинение, 110 Плотность, г/см 1,10 Прочность на изгиб,кг/см 1005 Модуль упругости, 1кг/см при 23,. 0,288 Пример2. Смесь, состоящая из диметилсуль фоксида, дихлорметилена, гидроокиси натрия, биофенрла А и указанного выше МАХ подвергают перемешиванию при 60°С в течение 4ч практически в безводных условиях. В этой смеси количество твердой фазы составляет 22 вес.% и весовое соотнсхиение между диметилсульфоксидом и дихлорметиленом 110/90. Дополнительно в указанной смеси используют 2,6 моль гидроокиси калия на 1 моль биофенола А, в то врек1я как МАХ .используют в количестве 0,1 моль на 1 моль биофенола А. В результате получаю полиформаль, характеризуе1«1й собственной вязкостью, равной 0,548 ДЛ/г в хлороформе при 25°С. Полимер состоит практически из химически связанного биофеиола А и формальдегидных групп. Прочную эластичную пленку получают плавлением по давлением (сжатием) используя методику, изложенную в примере 1 или путем выплавления из раствора хлороформа . Пример 3. Смесь, состоящую из хлорбензола, дихлорметилена, гранул гидроокиси калия, биофенола А, тетрабутиламмоний бромида и 1,9 вес воды, подвергают перемешиванию при в течение 40 мин. Эта смесь характеризуется содержанием твердой фазы, 19 вес.% в случае, когда хлорбензол используют в количестве 3 час тей на 1 часть дихлорметилена и при использовании примерно 2,6 моль гид роокиси калия на 1 моль бисфенола А Дополнительно тетрабутиламмонийброми присутствует в смеси в количестве порядка 0,1 моль катализатора переноса фазы на 1 моль биофенола А. В результате получают полиформаль с выходом 36%, характеризуемый собственной вязкостью 0,519 дл/г в хлороформе при 25°С и состоящий практически из химически связанных групп биофенола А и формальдегида. Прочную эластичную пленку получают путем выплавления или формования под давлением полимера с использованием методики которая описана выше. П р и м ё р 4. Смесь, состоящую из N-метилпирролидона, дихлбрметилена,. гранул гидроокиси калия и биофенола Ai подвергалась перемешиванию течение- 30 мин при в практически безводных условиях. N-Метилпирролидон и дихлорметилен используют в равных весовых частях в.полимериэа ционной смеси, характеризуемой содер жанием твердой фазы примерно 19 вес Эта смесь также характеризуется мол ным соотношением между гидроокисью калия и биофенолом А 2,6 моль на 1 моль. Полученный в результате полиформаль состоит из химически связанных групп биофенола А и формальдегида, характеризуется собствен ной вязкостью 0,5 дл/г. Прочную эла тичную пленку получают из полиформаля с помощью описанных выше методов выплавления или формован-ия сжатием. Пример 5. Методику примера 4 повторяют, за исключением того, что вместо гидроокиси калия используют 2,1 моль гидроокиси натрия на один моль биофенола А. Спустя примерно 1 ч получают полиформаль (с выходом .66%) , характеризуемый собст венной вязкостью, оавной 0,80 дл/г. . Пример 6. Методику примера 4 повторяют, за исключением того, что в смеси используют в количестве 1 вес.% п-тро т-бутилфенол, по отношению к содержащемуся в смеси весу биофенола А, полученную таким образом смесь подвергают нагреванию при 70с в течение 105 мин. В этом примере катализатор переноса фазы не используют. В результате получают полиформаль, характеризуемый собственной вязкостью,О,352 дл/г в хлороформе при и состоящий из практически .связанных хиг отчески групп биофенола А и формальдегида. Рост цепи останавливают с помощью п-трет-бутилфенола. На концах цепи имеются группы этого соединения. Полученный в результате полиформаль подвергают выплавлению или формованию-плавлением под давлением (сжатием) с получением прочной эластичной пленки. Указанную выше методику повторяют, за исключением того, что 2 вес.% агента, образовавшего реакционную цепь, используют в смеси, подвергаемой реакции поликонденсации. Установлено, что собственная вязкость полиформаля снизилась до 0,273. Далее проводят реакцию поликонденсации без применения агента, обрывающего реакционную использованием стехиометрических количеств гидроокиси калия и биофенола А. Установлено, что даже если смесь подвергают нагреванию и перемешиванию в течение 2 ч при 70°С, собственная вязкость полученного в результате полиформаля равна 0,227 дл/г. Низкая собстве 5ная вязкость полиформаля указывает на То, что даже в том случае, К(9гда поликонденсационная реакционная смесь не содержит агента, обрывающего реакционную цепь и подвергается нагреванию в течение.2 ч, то более чем стехиометрическое количество гидроокиси калия необходимо для получения полиформаля, характеризуемогЬ собственной вязкостью по крайней мере 0., 3 дл/г. Пример 7. Реакционную смесь, состоящую из диброметилена, гранул гидроокиси калия, бибфенола А и катализатора переноса фазы МАХ, подвергают нагреванию в течение 10 мин при 960с в практически безводных условиях при постоянном перемешивании смеси. Смесь, состоящую из 11 вес.% твердой фазы гидроокиси калия, используют в количествах, соответствующих 4 моль гидроокиси калия на 1 моль биофено- ла А, в то время как катализатор Переноса фазы используют в количестве 0,1 моль катализатора на 1 моль биофенола А. Ё результате получают полиформаль, состоящий практически, из химически связанного биофенола А и формальдегида и характеризуемый собственной вязкостью в хлороформе при 25«С, равной 1,9. Полимер подвергают выплавлению или формованию плавлением под давлением (при сжатии) с получением в результате прочной эластичной пленки. .Пример 8. Реакционную смесь, состоящую из дибромметилена 1,1-дихлор 2,2-бис-(4-оксифенил)-этилена, гранул гидроокиси калий и катализатора переноса фазы, подвергают нагреванию и перемешиванию при в течение 75 мин в практически безводных условиях. В результате получают полиформаль, состоящий практически из частиц формальдегида, химически связанных с частицами, характеризуе ыми формулой

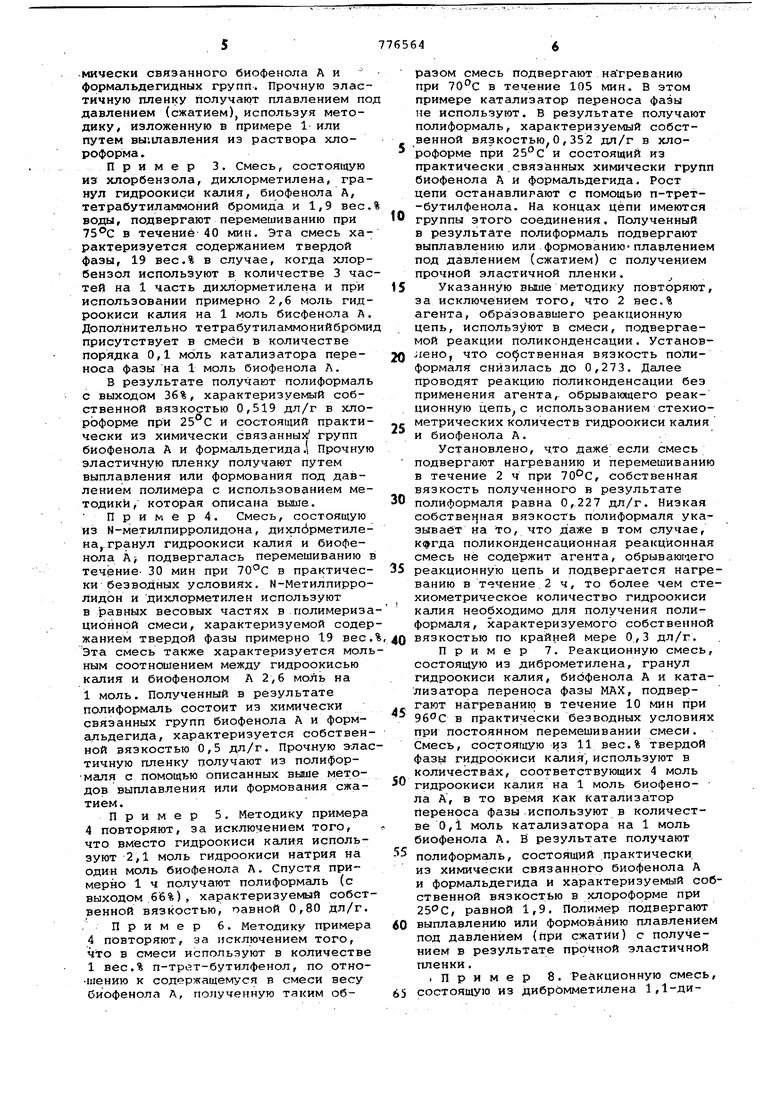

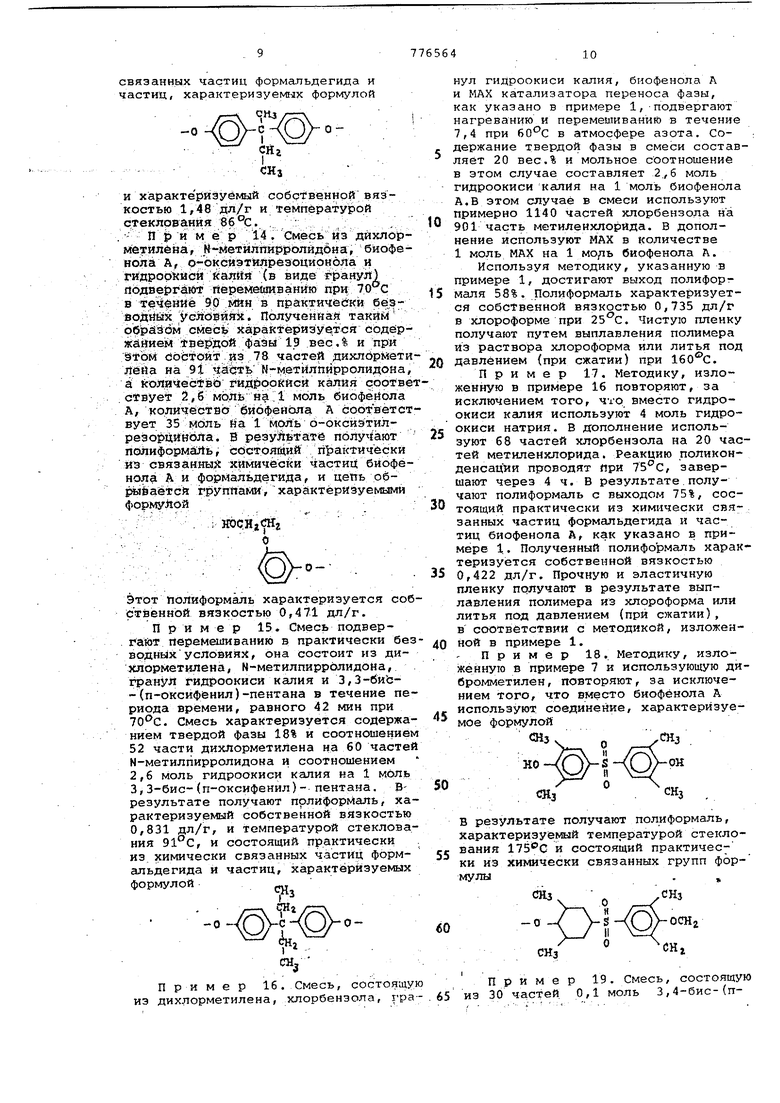

0групп формальдегида н групп, характеризуемых формулой сГ:.| и собственной вязкостью 0,551 дл/г. Этот полимер легко превращают в про ную эластичную пленку путем выплавления из раствора хлороформа или путем литья под давлением (при сжатии). Температура точки стеклования 115.0. . ; , Полученная таким образом пленка обладает ценными диэлектрическими свойствами и является огнестойкой,, что делает ее пригодной для использования в качестве добавки, препятствующей горению, при производстве, методом экструзионного. литья, различных пластиков. Кислородный индек пленки равен 37. . . . Пример 9. Смесь, состоящую из 16 частей (0,05 моль) 2,2-бис(п-оксифенил)-1,1,1 трихлорэтана, 11 частей (0,195 моль)гранул КОН, 56 ч тей дибррмметилена и 66 частей N-метилпирролодона.подвергают переме шиванию при дефлегмировании (при ). Спустя тринадцать мину наблю дают; .интенсивную экзотермическую реакцию и вязкость реакционной смес возрастает, Спустя 51 мин реакционную смесь вьшивают в метанол и полимер отделяют обычным способом. В результате получают полиформаль с выходом 75%, состоящий практически из групп формальдегида, химически связанных с группами, характеризуемыми формулой и собственной вязкостью 0,745 дл/г. Пример 10. Смесь, состоящу из метиленхлорида, N-метилпирролидо гранул гидроокиси калия и 9,9-бис-(4-оксифенил)-флусрена подвергают пёремешиванию в течение 6 мин при 70°С в практически безводных условиях. В результате получают полиформаль, характеризуемый собственно вязкостью, равной 0,638 дл/г, состо щий практически из химически связанны В результате получают полиформаль с выходом 63%, из которого изготовляют методом выплавления или фо мования под давлением прочную эластичную пленку; Продукт характеризуется температурой стеклования 221С. Пример, 11:; Смесь, состоящую из 2,3 частей (0,01 моль) -биофенола А, 1,7 частей (0,026 моль) 85% пылеобразной гидроокиси калия, 0,47 ча9тей (о,001 моль) МАХ и 53 части дихлорметилена, подвергают перемешиванию при комнатной температуре в течение 18 ч в практически безводных условиях. Эту реакционную смесь далее промырают водой.до тех пор, пока она не станет нейтральной. Далее в реакционную смесь производят добавление метанола, что приводит к выпгщению в осадок продукта. В этом случае достигают выход по полиформалю 49%. ПЬлиформаль характеризуется собственной вязкостью 0,31 дл/г и состоит практически из химически связанных между собой групп, биофенола А и формальдегида . Приб(1ер 12. Смесь подвергают перемешиванию в замкнутой системе при . Смесь состоит из 3600 частей дихлорметилена, 119 частей (0,238 моль) МАХ, 542 частей (2,37 моль) биофенола А и 400 частей (6,2 моль) гранул гидроокиси калия. Полученную таким образом смесь подвергают перемешиванию в течение 115 мин. В результате получают полиформаль , состоящий практически из химически связанных частиц биофенола А и формальдегида, характеризуемый собственной вязкостью 0,551 дл/г. П р и м .е JP 13. Смесь состоящую из дихлорметилена, N-метилпирролидона, гранул гидроокиси калия и 2,2-бис-(4-оксифенил)-бутана, подвергают перемешиванию при 70-С в течение 30 мин в практически безводных условиях. Эта смесь характеризуется содержанием твердой фазы 15%, используют дйхлорметилен вколичестве 52 частей на 60 частей N-метилпирролидона, а количество гидроокиси калия соответствовало 2,6 моль на 1 моль 2,2-бИс-(4-оксифенил)-бутана. Врезультате получают полиформаль, состоящий практически из химически

Пример 16. Смесь, состоящую из дихлорметилена, хлорбензола, граПример 19. Смесь, состоящую из 30 частей. 0,1 моль 3,4-бис-(п65

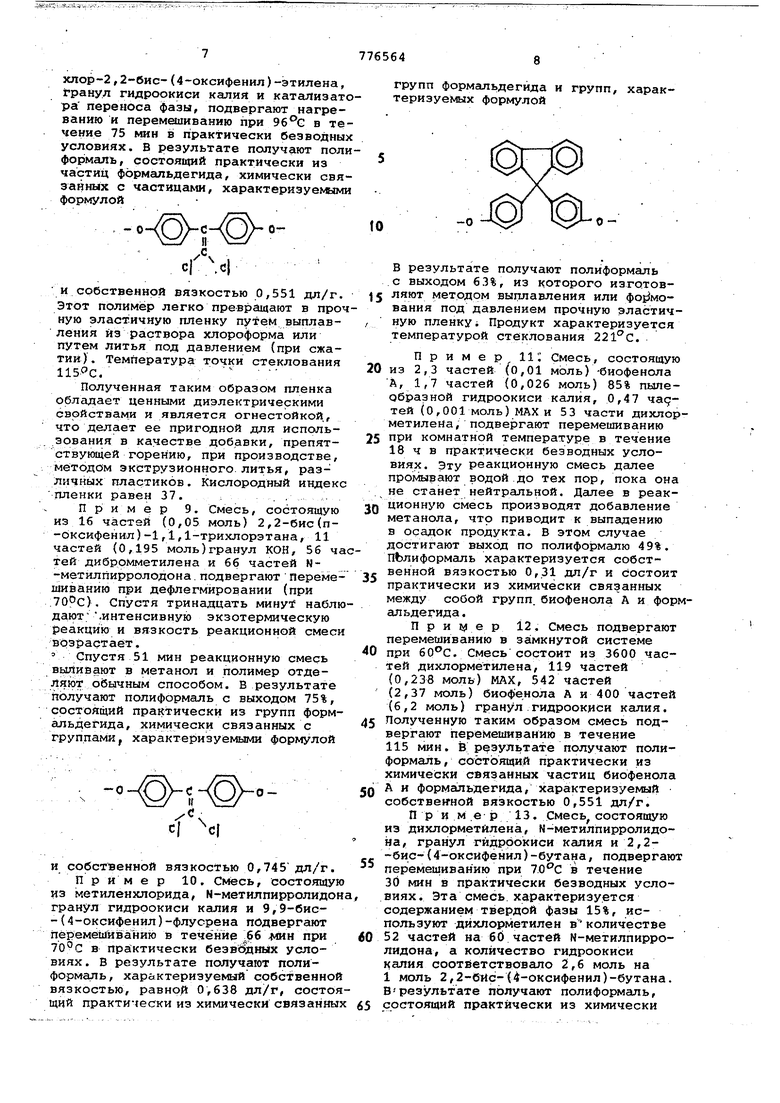

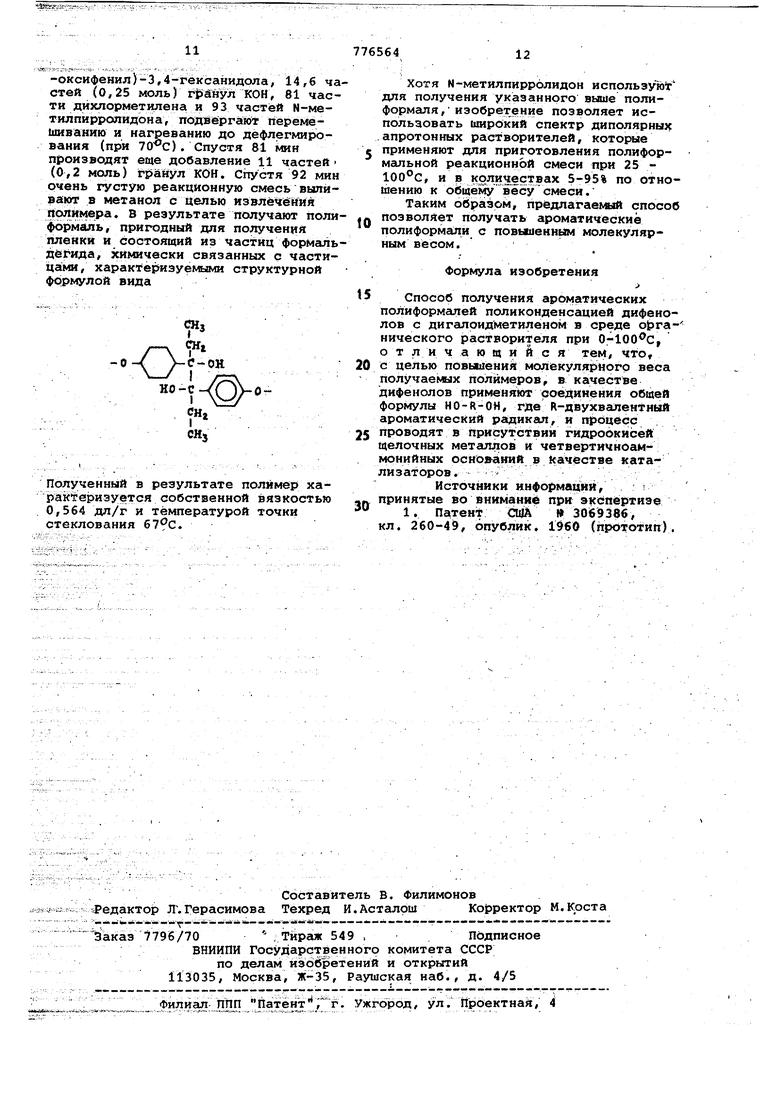

-оксифенил)-3,4-тексанидола, 14,6 частей (0,25 моль) rfiSfiyjt КОН, 81 части дйхлорметилена и 93 частей N-метилпиррояидона, подвергают перемешиванию и нагреванию до дефлегмирования ( ). Спустя 81 мин производят еще добавление 11 частей (0,2 моль) граНул КОН. Спустя 92 мин очень густую реакционную смесь выпивают в метанол с целью извлечения полимера. В результате получают полиформаль, пригодный для получения пленки и состоящий из частиц формальдегида, химически связанных с частицами, характеризуемыми структурной формулой вида

Полученный в результате полимер характеризуется собственной вязкостью 0,564 дл/г и температурой точки стеклования 679с.

776564

12

Хотя N-метилпирролидон используют для получения указанного выше полиформаля,изобретение позволяет использовать широкий спектр диполярных .апротонных растворителей, которые применяют для приготовления полифорМсшьной реакционной смеси при 25 - , и в количествах 5-95% по отношению к общему весусмеси.

Таким образом, прёдлагае1«1й способ позволяет получать ароматические полиформали с повыценным молекулярным весом.

Формула изобретения

5 Способ получения ароматических полйформалей поликонденсацией дифенолов с диггитридметиленом в среде оЬганического растворителя при 0-100 С, от ли чающийся тем, 4tOf с целью повышений молекуляр|Ного веса получаекых полимеров, в качестве дифенолов применяют роединения общей формулы HO-R-OH, где К-двухвалентный ароматический радикал, и процесс

5 ПРОВОДЯТ в присутствии гидроокисей щелочных металлов И четвертичноаммоннйных оснований в качестве катализаторов. . . - ., .,.;

Источники инфо(мацнй, принятые во вниманий при экспертизу

1. Патен-г ША 3069386, кл. 260-49, опублик. 1$60 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поликарбонатов | 1971 |

|

SU518139A3 |

| Термостабильная формовочная композиция | 1976 |

|

SU608482A3 |

| Способ получения полиэфиримидов | 1974 |

|

SU625620A3 |

| Способ получения сложных эфиров бис-(4-оксифенил)-метансерной кислоты | 1973 |

|

SU479287A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИКАРБОНАТОВ | 1990 |

|

RU2008313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1969 |

|

SU241013A1 |

| Способ получения смеси замещенных метилен-бис-анилинов | 1985 |

|

SU1375122A3 |

| Способ получения смазочной композиции | 1988 |

|

SU1838390A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| Способ получения сополиполифениленсульфидсульфонов | 2019 |

|

RU2704260C1 |

Авторы

Даты

1980-10-30—Публикация

1977-10-26—Подача