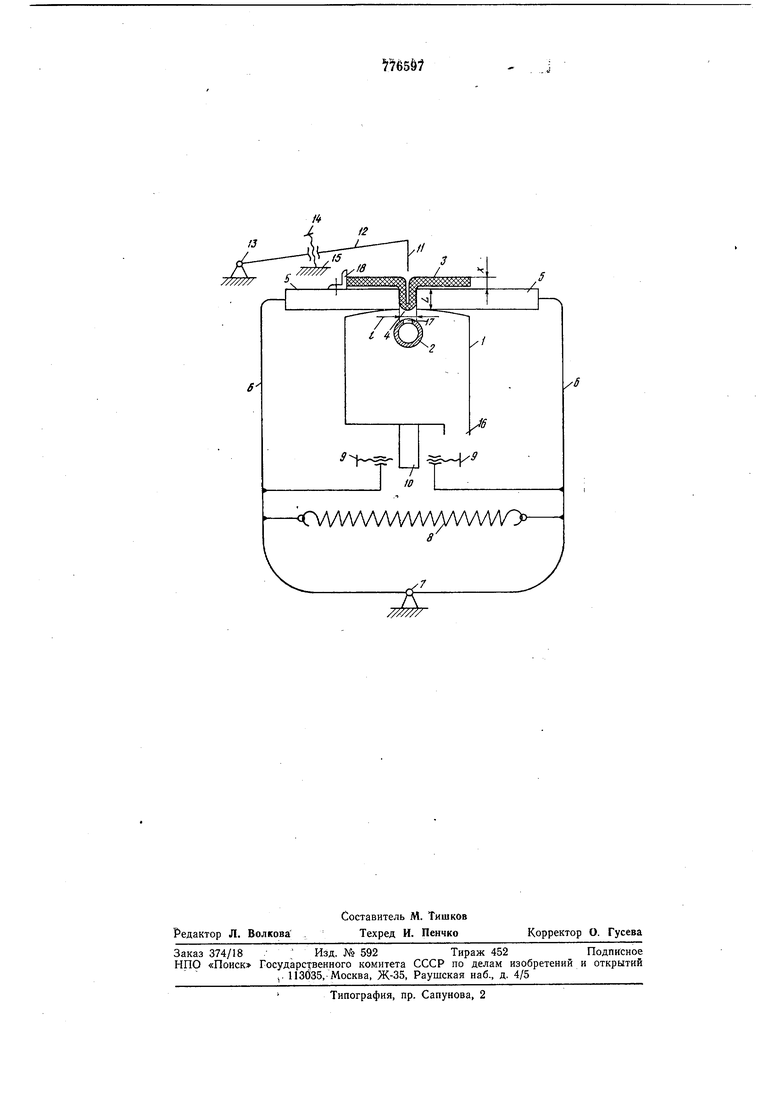

трубопроводе 2 пара и для подсушки детали 3 после обработки. Камера 1 выполнена со щелью 4, окаймленной прижимными планками 5, установленными с возможностью перемещения в горизонтальной плоскости. Планки 5 одним концом закреплены на рычагах 6, смонтированных с возможностью вращения относительно щарнира 7 с ограничением этого перемещения с одной стороны пружиной 8, а с другой - регулирующими первоначальный зазор между планками 5 ходовыми винтами 9 и упором 10. Подача материала детали 3 в зону обработки, меладу планками 5 осуществляется нржом-толкатёлем 11, расположенным на рычаге 12, перемещающемся в вертикальной плоскости относительно Щарнира 13 и закрепленным на этом щарнирне с ограничением входа в прорези между планками 5 в зависимости от толщины материала обрабатываемой детали ходовым винтом 14 и упором 15. Исходное расстояние между планками 5 также регулируют в зависимости от толщины материала детали 3, подлежащей обработке. Сущащая среда подается в камеру по трубе,16, а подача пара из трубопровода 2 в зону обработки- соплами 17, выполненными в трубопроводе 2-й направлённьши в сторону прорези.

Устройство работает следующим образом.

На камеру 1 и планки 5 настилают подлежащую обработке деталь 3 щвейного изделия,, один конец которой .опускают между разжатыми планками 5. Винтами 9 отрегулировывают зазор, между планками так, чтобы материал детали 3 свободно проходил,.между ртянутыми пружиной 8 планками 5,. т. ,е. расстояние ( между планками 5 должно быть не менее толщины х материала детали и не более 2л: - двух толщин материала ().

, .Затем деталь 3 вновь расправляют на плацках 5 и рЬ1чагрм 12 опускают нож 11 в прорезь .между планками 5 так, чтобы нижняя кромка просунутого в прорезь материала детали 3 б.ыла на одном уровне с ниж.ней кромкой П;Цанок, т. е. д,олжно быть н.е более,-. Это нижнее положение ножа 11 фиксируют., винтом 14 до упора 15. , Устройство , цодготовлено к Йепосредстренной обработк е деталей. После чего расправленную деталь 3 наСтйЛают поверх планок 5 так, чтобы край ее касался упоров Г8,

Р,ы4аг6м 12 опускают нож И до упора 15 и затем поднимают его в исходное поло жёние. Между планкаМи 5 получают U-образную складку материала детали 3. Кнопкой, (не ,п.оказана) вклкэчают подачу горяЧегЪ воздуха в камеру 1, с помощью педали

или клапана (не показаны) в зону обработки по трубопроводу 2 от парогенератора (не показан) подают пар, который через сопла 17 попадает на нижний конец U-образной складки детали 3 и увлажняют его. Затем планки 5 под действием пружи-, ны 8 сжимают плотнее. Подачу пара в зону обработки прекращают педалью (или клапаном). Горячий воздух высушивает

получившуюся складку и фиксирует ее. Обработанную деталь с подогнутым краем снимают с устройства. Операция обработки закончена. Устройство готово к обработке следующей серийной детали швейного изделия.

Переналадка устройства необходима при изменении толщины материала подлежащих обработке деталей и включает описанные выше подготовительные .операции, а

также необходима при изменении конфигурации деталей 3, подлежащих обработке, и включает замену планок 5 с камерой 1, ножей II и упоров 18.

Формула изобретения

1.Устройство для загибания краев деталей щвейных изделий, содержащее прижимные планки, нол -толкатель, сопло для подачи пара на загнутые края детали и привод, отличающееся тем, что, с целью расширения технологических возможностей устройства, оно имеет камеру с шелью для подачи горячего воздуха на загнутые края

детали, расположенную под прижимными планками, а сопло для подачи пара установлено в камере для подачи горячего воздуха под его щелью, причем прижимньш планки подпружинены и расположены на

одном уровне с зазором одна относительно другой для расположения между ними загнутых краев деталей, а нож-толкатель установлен над прижимными планками.

2.Устройство по п. 1, отличающееся тем, что для регулирования величины зазора между прижимными планками на камере для подачи горячего воздуха установлен упор и два ходовых винта, расположенных симметрично относительно упора, гайки которых соответственно связаны с прижимными планками посредством рычагов.

3.Устройство по п. 1, отличающееся тем, что нож-толкатель имеет ходовой винт для регулирования величины хода его.

Источники информации, принятые во внимание при экспертизе

1; Патент США № 3511422, кл. 223-37, 1968.

2. Патент США № 3493151, кл. 223-38, 1970 (прототип).

/3

- MAЛЛAAA/W/ MAAO -

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загибания краев деталей швейных изделий | 1981 |

|

SU955896A2 |

| Устройство для загибания краев деталей швейных изделий | 1982 |

|

SU1134159A2 |

| Устройство для фальцевания краев деталей швейных изделий | 1982 |

|

SU1105182A1 |

| Устройство для фальцевания краев деталей швейных изделий | 1985 |

|

SU1273046A2 |

| Устройство для фальцевания краев деталей швейных изделий | 1982 |

|

SU1063373A2 |

| Устройство для разутюжки швов швейных изделий | 1980 |

|

SU953041A2 |

| Устройство для дублирования деталейшВЕйНыХ издЕлий | 1979 |

|

SU827649A1 |

| АВТОМАТ ДЛЯ РЕЗКИ РУЛОННОЙ БУМАГИ И СПОСОБ НАСТРОЙКИ ЕГО МЕХАНИЗМА РЕЗАНИЯ | 2000 |

|

RU2160669C1 |

| Устройство для загибания краев деталей швейных изделий | 1980 |

|

SU931143A1 |

| ФЕБ ВТЦ ФЮР Беклайдунгстехник»(Германская Демократическая Республика) | 1971 |

|

SU310458A1 |

Авторы

Даты

1980-11-07—Публикация

1978-02-02—Подача