Изобретение относится к швейной промышленности, в частности к устройствам для загибания краев деталей швейных изделий, например низа пид,жака, низа брюк, низа рукава и тому подобных деталей из текстильньвс материалов, и может быть использовано в швейной промышленности при изготовлении швейных изделий.

Известно устройство для загибания краев деталей швейных изделий по основному авт. св. № 776597, содержащее при)кимные планки, нож-Толкатель/ сопло для подачи пара на загнутые края детали и -привод. Устройство имеет камеру с щелью для подачи горячего воздуха на загнутые края детали, расположенную под прижимными планками, а сопло для подачи пара установлено в камере для подачи горячего воздуха под его щелью, причем прижимные планки подпружинены и расположены на одном уровне с зазором одна относительно другой для расположения между ними загнутых краев -деталей, а нож-толкатель-установлен над прижикиыми планками Для регулирования величины зазора между I прижимными планками на KciMepe для подачи горячего воздуха установлены

упор и два ходовых винта, расположенных симметрично относительно упора, гайки которых соответственно связаны с прижимными планками посредством рычагов, нож-толкатель имеет ходовой винт для регулирования величины его хода.

Недостатком известного уц ройства является то, что продувка горячим

10 воздухом осуществляется при постоян- . но закрытых планках и поэтому процесс удаления избыточной влаги из изделия проводится медленно, так как матери-: ал, зажатый между планками плотно,

15 закрывает щель и препятствует интенсивному удалению влаги. Кроме того, ворсинки ворсистой ткани деформируются даже при незначительном давлении планок (особенно если об20рабатывается материал с высоким ворсом), что ведет к образованию лас.

Целью настоящего изобретения является повышение качества швейных изделий.

25

Поставленная цель достигается тем, что устройство дополнительно имеет средство для перемещения прижимных планок в противоположные стороны относительно щели камеры для

30 подачи горячего воздуха, состоящее

из двух параллельных пластин, каждая из которых связана с нерабочим концом соответствующей прижимной планки, и поворотного кулачка, расположенного между пластинами.

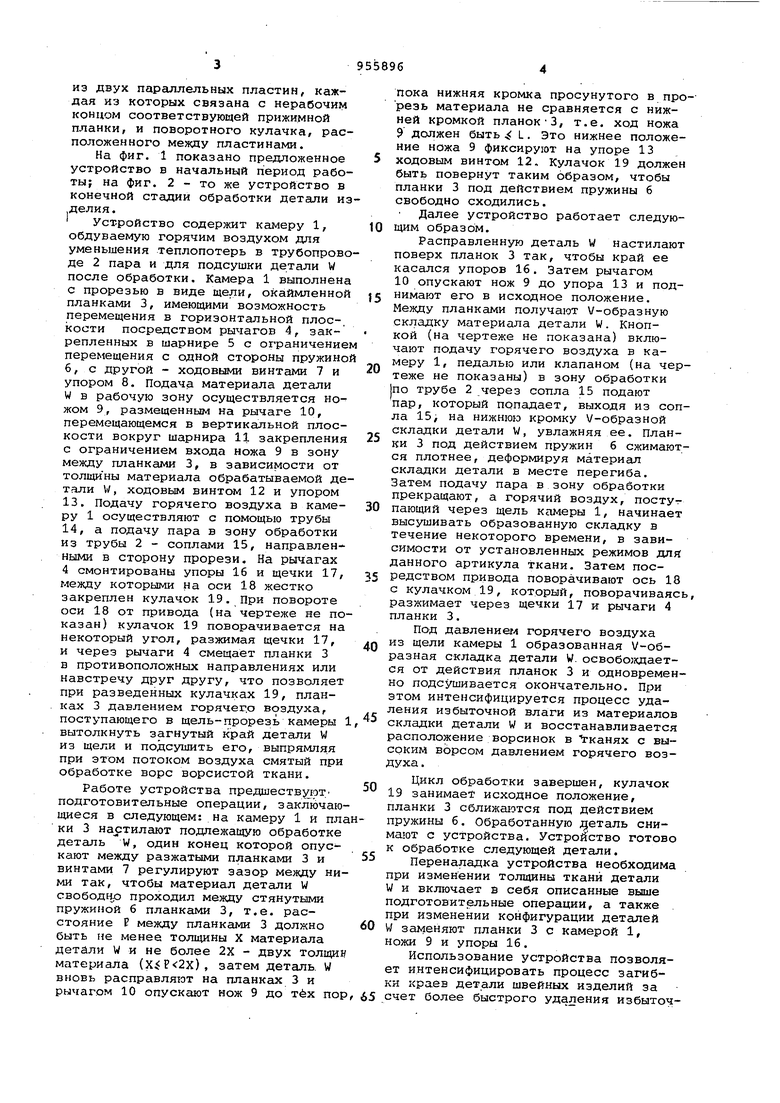

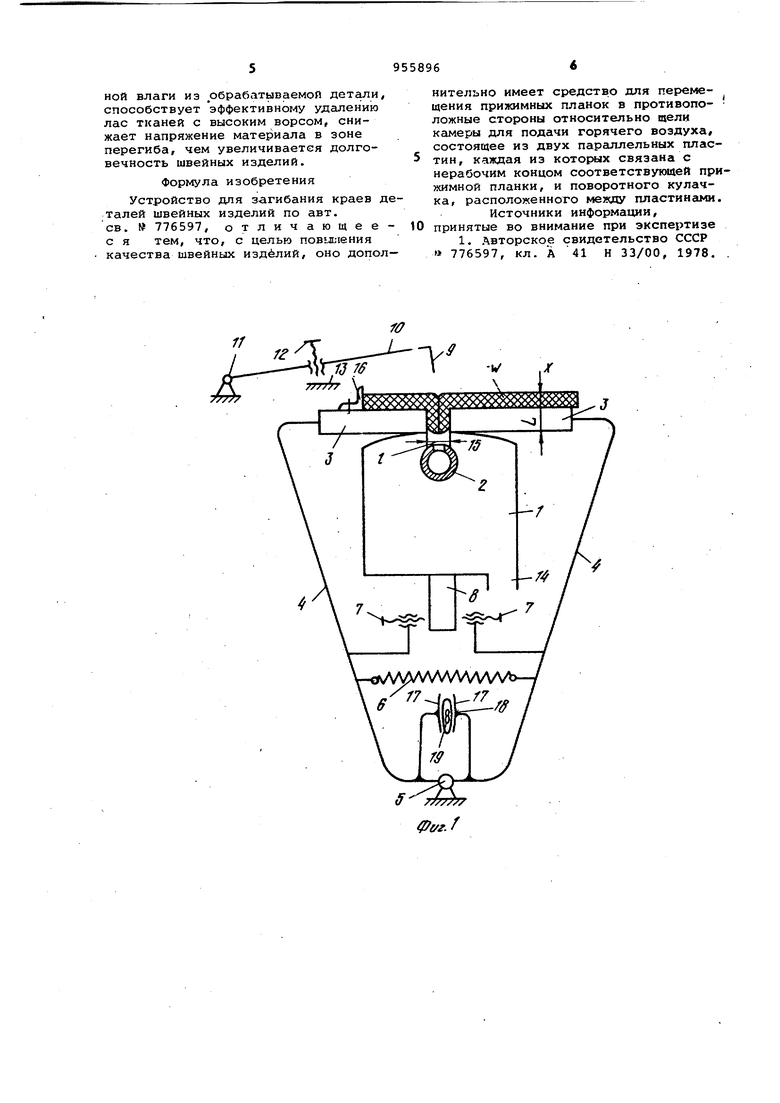

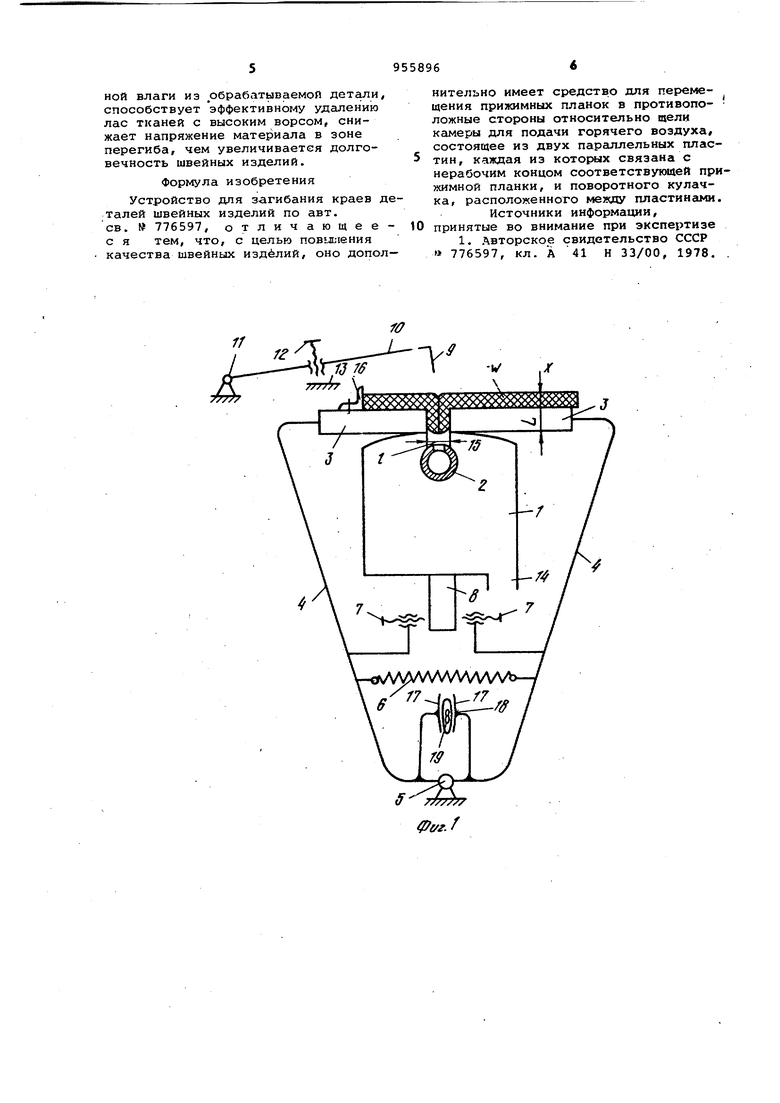

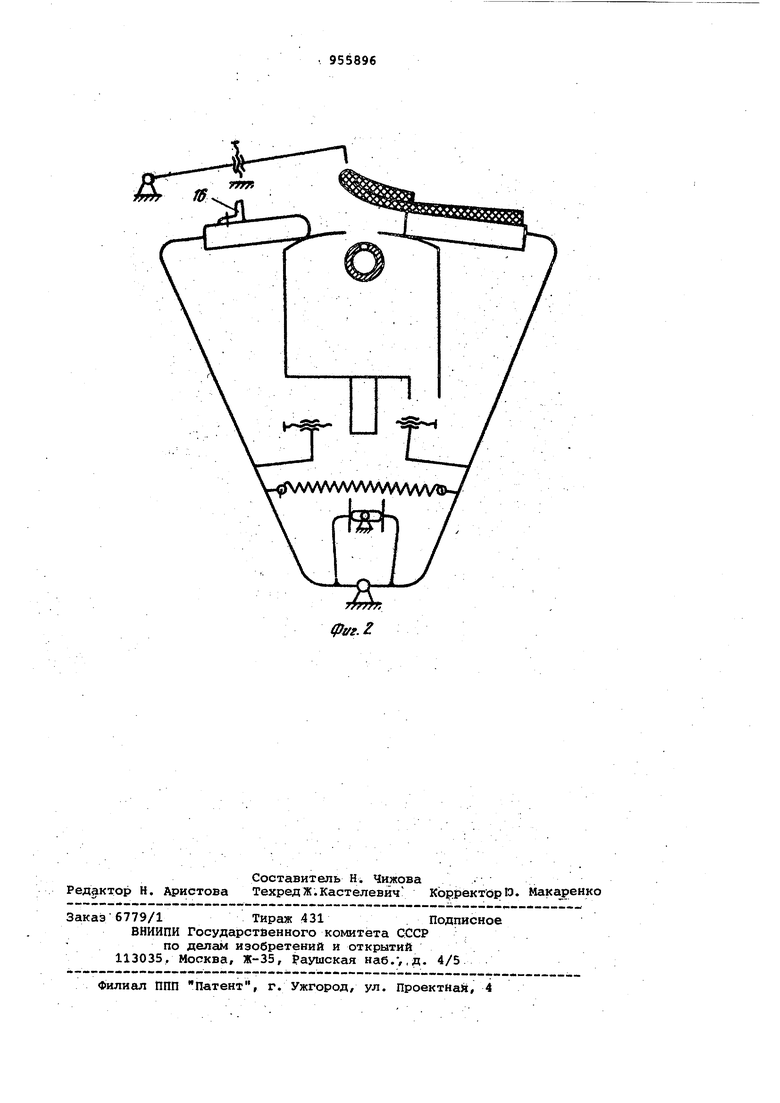

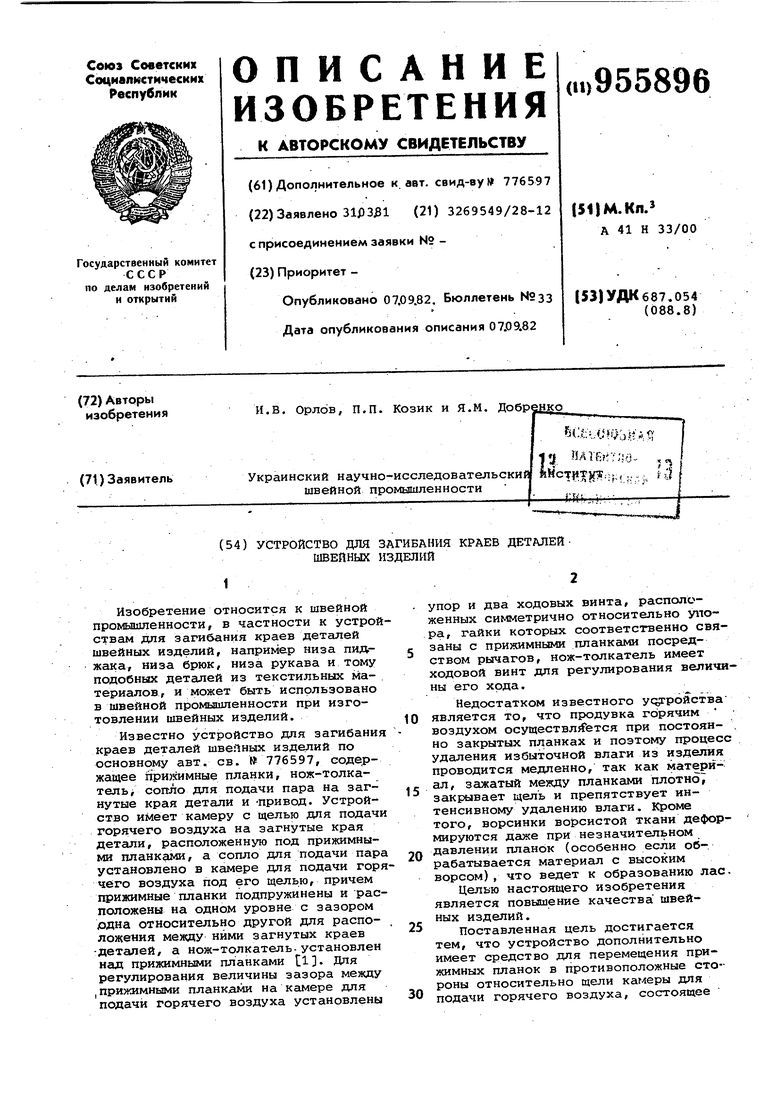

На фиг. 1 показано предложенное устройство в начальный период работы; на фиг. 2 - то же устройство в конечной стадии обработки детали изделия.

Устройство содержит камеру 1, обдуваемую горячим воздухом для уменьшения теплопотерь в трубопроводе 2 пара и для подсушки детали W после обработки. Камера 1 выполнена с прорезью в виде щели, окаймленной планками 3, имеющими возможность перемещения в горизонтальной плос-. кости посредством рычагов 4, закрепленных в шарнире 5 с ограничение перемещения с одной стороны пружино 6, с другой - ходовыми винтами 7 и упором 8. Подача материала детали W в рабочую зону осуществляется ножом 9, размещенным на рычаге 10, перемещающемся в вертикальной плоскости вокруг шарнира 11 закрепления с ограничением входа ножа 9 в зону между планками 3, в зависимости от толщины материала обрабатываемой детали fl, ходовым винтом 12 и упором

13.Подачу горячего воздуха в камеру 1 осуществляют с помощью трубы

14,а подачу пара в зону обработки из трубы 2 - соплами 15, направлен ными в сторону прорези. На рычагах

4 смонтированы упоры 16 и щечки 17, между которыми на оси 18 жестко закреплен кулачок 19. При повороте оси 18 от привода (на чертеже не показан) кулачок 19 поворачивается на некоторый угол, разжимая щечки 17, и через рычаги 4 смещает планки 3 в противоположных направлениях или навстречу друг другу, что позволяет при разведенных кулачках 19, планках 3 давлением горячег.о воздуха, поступающего в щель-прорезь камеры вытолкнуть загнутый край детали W из щели и подсушить его, выпрямляя при этом потоком воздуха смятый при обработке ворс ворсистой ткани.

Работе устройства предшествуют/ подготовительные операции, заключающиеся в следующем: на камеру 1 и плки 3 настилают подлежащую обработке деталь W, один конец которой опускают между разжатыми планками 3 и винтами 7 регулируют зазор между ними так, чтобы материал детали W свободнр проходил между стянутыми пружиной 6 планками 3, т.е. расстояние Р между планками 3 должно быть не менее толщины X материала детали W и не более 2Х - двух толщи материала (), затем деталь. W вновь расправляют на планках 3 и рычагом 10 опускают нож 9 до тех по

пока нижняя кромка просунутого в прорезь материала не сравняется с нижней кромкой планок3, т.е. ход ножа

9должен быть L. Это нижнее положение ножа 9 фиксируют на упоре 13 ходовым винтом 12, Кулачок 19 должен быть повернут таким образом, чтобы планки 3 под действием пружины 6 свободно сходились.

Далее устройство работает следующим образом.

Расправленную деталь W настилают поверх планок 3 так, чтобы край ее касался упоров 16. Затем рычагом

10опускают нож 9 до упора 13 и поднимают его в исходное положение. Между планками получают V-образную складку материала детали W. Кнопкой (на чертеже не показана) включают подачу горячего воздуха в камеру 1, педалью или клапаном (на чертеже не показаны) в зону обработки |по трубе 2 через сопла 15 подают пар, который попадает, выходя из сопла 15, на нижнюю кромку V-образной складки детали W, увлажняя ее. Планки 3 под действием пружин б сжимаются плотнее, деформируя материал складки детали в месте перегиба. Затем подачу пара в зону обработки прекращают, а горячий воздух, постутпающий через щель кготеры 1, начинает высушивать образованную складку в течение некоторого времени, в зависимости от установленных режимов для данного артикула ткани. Затем посредством привода поворачивают ось 18

с кулачком 19, который, поворачиваяс разжимает через щечки 17 и рычаги 4 планки 3.

Под давлениегл горячего воздуха из щели камеры 1 образованная V-образная складка детали W. освобождается от действия планок 3 и одновременно подсушивается окончательно. При этом интенсифицируется процесс удаления избыточной влаги из материалов складки детали W и восстанавливается расположение ворсинок в тканях с высоким ворсом давлением горячего воздуха .

Цикл обработки завершен, кулачок 19 занимает исходное положение, планки 3 сближаются под действием пружины 6. Обработанную деталь снимают с устройства. Устройство готово к обработке следующей детали.

Переналадка устройства необходима при изменении толщины ткани детали W и включает в себя описанные выше подготовительные операции, а также при изменении конфигурации деталей W загленяют планки 3 с камерой 1, ножи 9 и упоры 16.

Использование устройства позволяет интенсифицировать процесс загибки краев детали швейных изделий за счет более быстрого удаления избыточной влаги из обрабатываемой детали, способствует эффективному удалению лас тканей с высоким ворсом, снижает напряжение материала в зоне перегиба, чем увеличивается долговечность швейных изделий.

Формула изобретения

Устройство для загибания краев деталей швейных изделий по авт. св. № 776597, отличающеес я тем, что, с целью повыьчения качества швейных изделий, оно допол-

нительно имеет средство для перемещения прижимных планок в противопо- ложные стороны относительно щели камеры для подачи горячего воздуха, состоящее из двух параллельных пластин, каждая из которых связана с нерабочим концом соответствующей прижимной планки, и поворотного кулачка, расположенного между пластинами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 776597, кл. А 41 Н 33/00, 1978. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загибания краев деталей швейных изделий | 1978 |

|

SU776597A1 |

| Устройство для загибания краев деталей швейных изделий | 1982 |

|

SU1134159A2 |

| Устройство для загибания краев деталей швейных изделий | 1980 |

|

SU931143A1 |

| Устройство для фальцевания краев деталей швейных изделий | 1985 |

|

SU1273046A2 |

| Устройство для фальцевания краев деталей швейных изделий | 1982 |

|

SU1105182A1 |

| Способ и приспособление для соединения гибких плоских материалов | 1981 |

|

SU1112076A1 |

| УСТРОЙСТВО ДЛЯ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2023095C1 |

| Автомат для сборки деталей швейных изделий | 1958 |

|

SU118144A1 |

| Устройство для влажно-тепловой обработки деталей швейных изделий | 1983 |

|

SU1163834A1 |

| Устройство для фальцевания краев деталей швейных изделий | 1982 |

|

SU1063373A2 |

Авторы

Даты

1982-09-07—Публикация

1981-03-31—Подача