(54) НАПРАВЛЯЮЩАЯ КЛЕТЬ

Изобретение относится к трубосварочному оборудованию, аточнее к направляющей клети установки для сварки полос. Наиболее эффективно изобретение может быть иопользован-о при /изготовление различных профилей из нескольких полос.

Известно устройство для непрерывного излотовления трубообразных и открытых профилей, содержащее формовочный стан, в котором полосы формуются в открытые профили 1. Формовочный стан содержит ряд клетей с верхними и нижними ториз1онтальными валка ми, имейщияя МеХа- низмы осевой настройки. Регулировка формовочных валков по щирине осуществляет-ся с помощью дистанционных втулок и гаек. При переходе на другую щирину профиля валки необходимо разбирать.

Основным недостатком такой регулировки валков известного уртройстза являет-, -ся необходимость остановки стана, разборки клетей и валков, замены старых валков на rfOBbie, сборки клетей. Все это звеличивает время переналадки стана, усложляет ее, снижает производительнйсть.

Известна также направляющая клеть установки для сварки полос, СОДерЖашТя две параллельные рамы, несущие верхние и нижние валки, каждая пара котО}5ых соСТОИТ из неподвижного и подвижного в осевом направлении валко.в 2.

С помощью механизма осевой настройки изменяется .расстояние между подвиж- ными валками. Наличие в клети одного стационарно уЬтйновленного ряда ваЖбв на верхнейи нижнем валах и одного подвижйого .ряда ведет к смещению оси фор муемого Проф.иля (с измеяемием его ши10рины) относительно оси прокатки. В случае одновременной формовки и сварки двух профилей такой способ регулировки валков

я§йЯетШ тепр ё йЯёЖт мТТйкк firfip ef улировке .по щирнне может изменяться- по15ложение только Одного профиля, а положение другого остается неизменньш, 4t6 .вё Дет Гсмё1ЦеЙйКГ13сй п1эофиля от оси сварки. Для осуществления такой регул-ировю необходимо остановить клеть, разобрать

20 верхние и нижние валки и за счет изменения длины дистанционных втулокрёгулйровать положение валков из стациОнарндго ряда. В-се это ведет к увеличению времени на переналадку, к сни кеНи10 производи25тельности.

Наиболее близким техническим рещением к предлагаемому является направ ля1бЩа Т леть, сЬдё| жащая размещенные в станине верхний и валы с установ30ленными на них .парами горизонтальных

валков, нал имные механизмы и механизмы осевой настройки валков 3. В этой клети механизм осевой наютройки валков выполнен в виде гаек и дистанционных втулок.

Недостаток известной конструкции направляющей клети установки для сварки полос заключается ;в том, что на перена,стройку валков для обеспечений необходимого угла схождения -кромок свариваемых пол-ос затрачивается значительное .время, так как регулировка валков может производ-иться только вне клети при полной их 4)ааборке a-i демонтаже. Это снижает производительность стаиа.

Целью изобретения является повышение производительности путем обеспечения возможности осевой иастройки валков в процессе работы ,устройст,ва.

Указанная цель достигается тем, что каждый вал выполнен с двумя соосно расположенными пазами и сквозным цилиндр( отверстием s одном ,из торцов, соединенным с полостью близлежащего паза, а Механизм осевой настройки вадков выполнен в виде установленного в упомянутых пазах винта с двусторонней нарезкой и центральной фиксирующей прюточкой и двух гаек, размещенных в лазах с возможностью взаимодействия с винтом и жестко связанных с валком.

Такое конструктивное выполнение направляющей клети установки для сварки полос позволит сократить время настройки валков для обеспечения необходимого угла схождения кромок свариваемых полос и тем самым повысить произ;водительность.

Это достигается за счет того, что оба рабочих валка М1огут одноврем енно перемещаться на валу в осевом направлении при вращени1и одного нажимного виита, закреплейлого в центральной лроточке валка и имеющего на обоих концах подвиж ные гайки с правой и левой нарезками, которые жестко связаны с рабочими валками посредством щтифтов. Благодаря тому, что гайки располол еиы в направляющих пазах, еала, при вращении винта гайк1И поступательно перемещаются вдоль паза, перемещая при этом через щтифты рабочие валки на ваду.

Вра1Цен.ие винта осуществляется торцовь1м ключом через отверстие на торце вала со стороны обслуживания. Этим улучшаются условия обслуживания клети и настройки 1ра;бочИх в.алков.

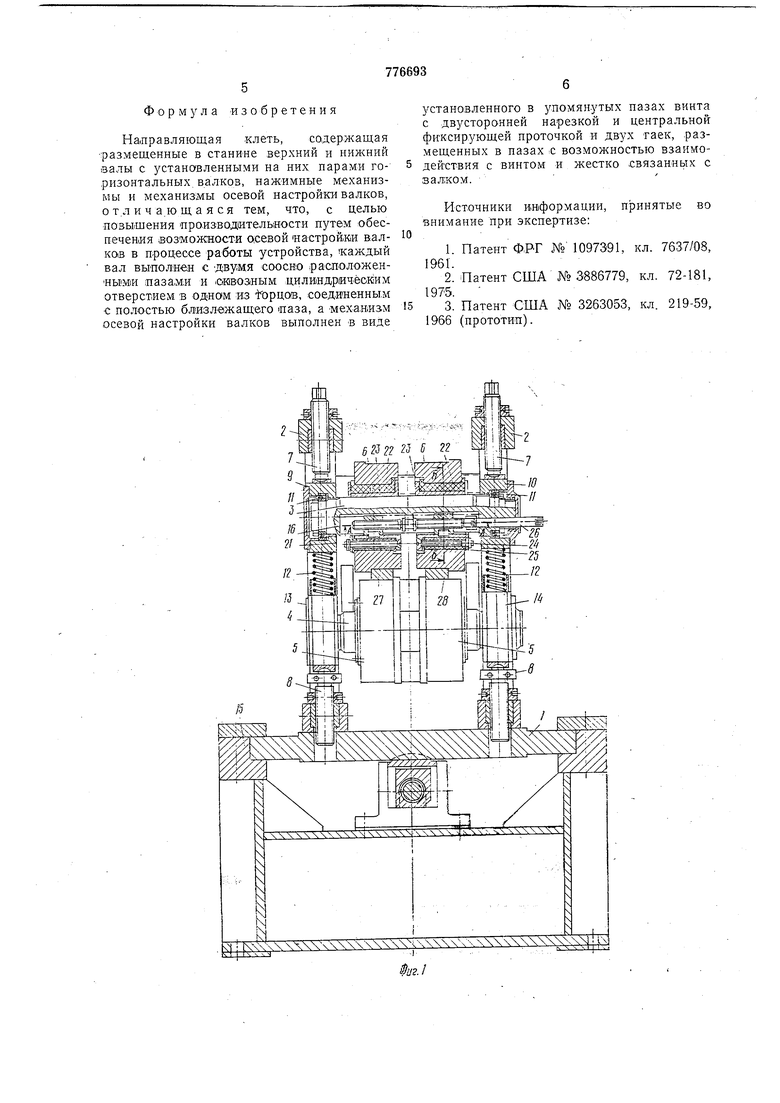

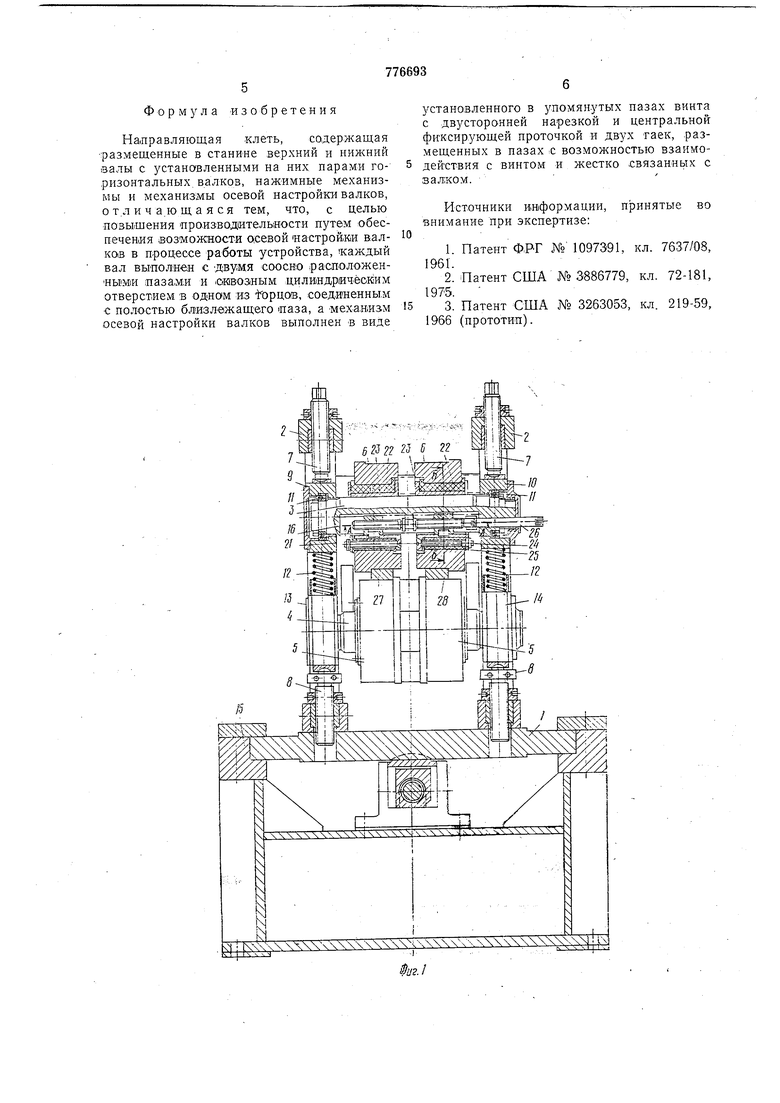

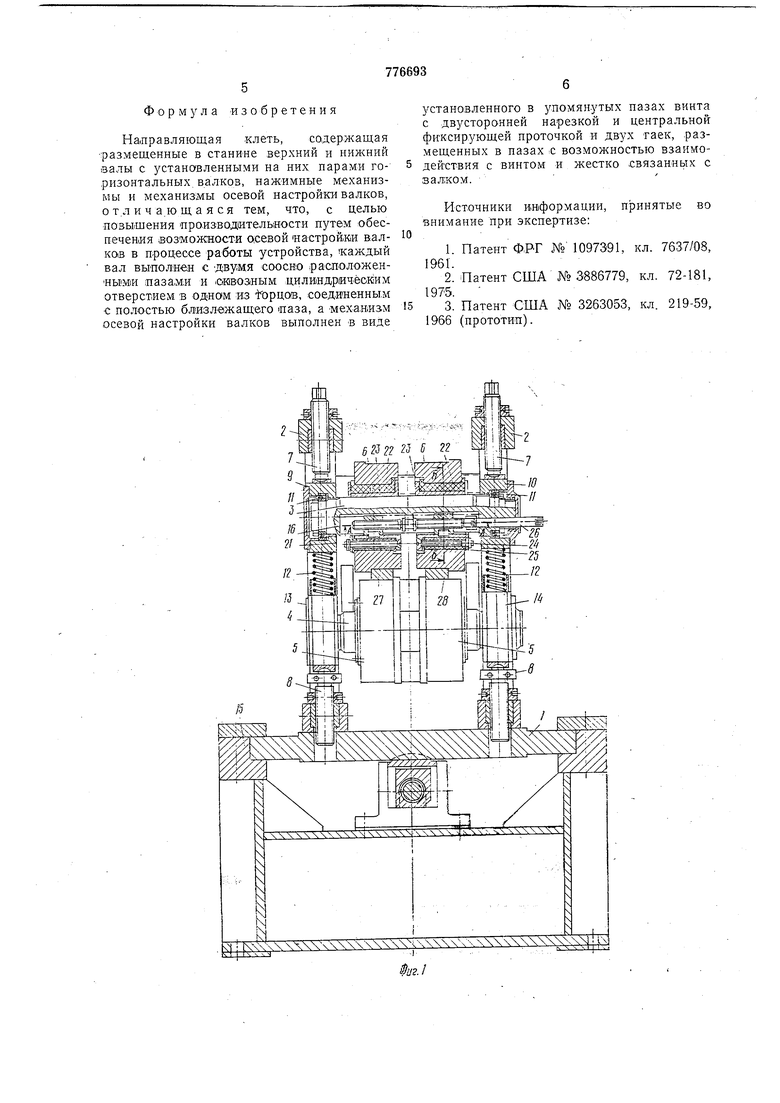

На фиг. 1 изобр.ажена предлагаемая наяравляющая клеть; на фиг. 2 - разрез А-А на фиг. 1; иа фиг. 3 - разрез Б-Б на фиг. 1. ,, . , ,

Направляющая клеть содержит станину 1, .к;рьгШ|КИ 2, установленные -на валах 3, 4, нижние 5 и верхи.ие 6 горизонтальные валки с .нажимными механизмами 7, 8. Узел

верхних валков 6 установлен .в подушках 9, 10 посредством подшипниковых опор // и уравновешен с помощью пружин 12, установленных между подушками 9, 10 верхнего 13 и нижнего 14 узлов валков. Станина клети установлена и закреплена на раме 15. Верхние 6 и нижние 5 :валки имеют .механизм осевой настройки 16, который выполнен в виде винта 17 с двухсторонней нарезкой и с фиксирующей центральной проточкой и двух гаек 18, 19 с правой и левой нарезками, взаимодействующих с винтом. Нажимной винт /7 расположен внутри паза 20, предусмотренного

на валах 3 и 4. Гайки 18, 19 связаны свалками посредством закладных штифтов 21. Внутри рабочих валков установлены изолирующие 22 и металлические 23 втулки. Эти втулки закреплены в рабочих валках стяжными болтами 24 и шайбой 25. Вращение виита и регулирование валков осуществляется ключом 26 через отверстие, смещенное относительно оси вала. J

Работа «апра вляющей клети заключается в изменении расстояния .между свариваемым и полосами 27 и 28 и тем самым изменении угла схождения кромок полос. С помощью нажимных механизмов в

зависимости от толщины свариваемых полос устанавливается требуемый зазор между верхним-и и нижними рабочими валками. Затем вращением нажимных винтов 17 с помощью торцового ключа 26 праизводится сведение или разведение рабочих валков в осевом направлении. При .вращении нажимного виита 17 гайки 18 и 19 поступательно перемещаются вдоль паза и перемещают рабочие валы 5 и 6 через закладные

штифты 21. При этом рабочие валки 5 и 6 устанавливаются на требуемое расстояние между кромками свариваемых полос в направляющей клети, определяя тем самым требуемый угол схождения кромок свариваемых полос.

Предлагаемая . «вправляющая клеть устано вки для сварки полос ло сравнению с лучшими образцами аналогичного оборудования позволяет сократить время настройки угла схождения кромок свариваемых полос и тем самым увеличить производи-тельность.

Перенастройка валков для установки

необходимого угла схождения кромок в .известных койструкциях осуществляется с остановкой стана на 2-3 ч. Такой длительный процесс настройки.обусловлен тем, что он может быть о(существлек только вне лиНИИ стана. Предлагаемая -направляющая клеть обеспечивает настройку валков в лиНИИ стана без перевалки валков за минимально короткое «ремя. На перенастройку клети требуется .примерно в раз

меньше времени.

Формула -изобретения

Направляющая клеть, содержащая размещенные в стани«е верхний и нижний валы с установленными на них парами горизонтальных, валков, нажимные механизмы и механизмы осевой настройки валков, о т,л и ч а ю щ а я с я тем, что, с целью позыщения Производительности путем обеспечения 1возможности осевой настройки В:алкав в процессе работы устройства, каждый вал выполнен с двумя соосно расположенНЫ1М1И пазами и |С)К1воЗ|НЫм дили/ндрич-ёжим отверстием в одном из борцов, соединенным с полостью близлежащего паза, а мехаииз-м осевой настройки валков выполнен в виде

установленного в упомянутых пазах винта с двусторонней нарезкой и центральной фиксирующей проточкой и двух гаек, размещенных в пазах с возможностью взаимодействия с винтом и жестко связанных с залжом.

Источники информации, принятые во внимание при экспертизе:

1.Патент Ф,РГ № 1097391, кл. 7637/08, 1961.

2.Патент США № 3886779, кл. 72-181, 1975.

3.Патент США № 3263053, кл. 219-59, 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть трубоформовочного стана | 1978 |

|

SU721141A1 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| Формовочная клеть трубопрофильного стана | 1981 |

|

SU1098605A1 |

| Кромкогибочная клеть трубоформовочного стана | 1980 |

|

SU889183A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ И СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТРУБ | 2012 |

|

RU2488457C1 |

| ФОРМОВОЧНАЯ КЛЕТЬ | 2011 |

|

RU2476282C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422225C2 |

| РАБОЧАЯ КЛЕТЬ ТРУБОФОРМОВОЧНОГО СТАНА | 1992 |

|

RU2050996C1 |

Авторы

Даты

1980-11-07—Публикация

1977-09-28—Подача